浅析铜冶炼企业废水COD去除工艺

陈 秋,朱超群

(铜陵有色金属集团金冠铜业有限公司,安徽 铜陵 244000)

1 引言

工业废水是污染我国水资源的主要污染源。根据国家生态环境部发布的《2015年环境统计年报》,2015年全国废水排放总量735.3亿t。其中,工业废水排放量199.5亿t。废水中化学需要量(Chemical Oxygen Demand,COD)排放量为2223.5万t,其中,工业源COD排放量为293.5万t据《2016-2019年全国生态环境统计公报》资料显示,废水中COD已由2016年658.1万t,下降为2019年567.1万t,但废水中COD含量高依然是一个重大的环境问题。

对于含COD的废水,传统处理方法主要有化学法、物理化学法[1]、生物法[2]。虽生物处理法[3]是极具发展前景的污水处理技术,但对废水成分要求高,对不可生化的高浓度COD废水处理效率低。针对实际的工业废水处理,除考虑处理方法及效率之外,也注重成本及装置等外在因素。因此,冶炼企业废水大多数采用物理化学法处理工业废水。

相对于有机类废水,铜冶炼废水危害作用小很多[4]。但成分及组成比较复杂[5]。铜冶炼废水中主要含重金属和各种还原性物质等污染物。重金属类污染物相对于含有机物、还原性物质高的COD废水,去除方法更加成熟[6]。而对于COD的去除,尚未有一种明确的去除方法[6]。

工业废水一般含有较高浓度的污染物,对环境污染极大。为保护环境,某铜冶炼厂开始实行清洁生产和循环经济,实现废水零排放。但废水处理技术的选择对企业也是一个重大挑战。因处理后的水COD值较高,回用水对后续工艺有副作用,针对中和回用水COD值偏高这个课题,该企业进行一系列的研究。

2 废水来源及工艺流程

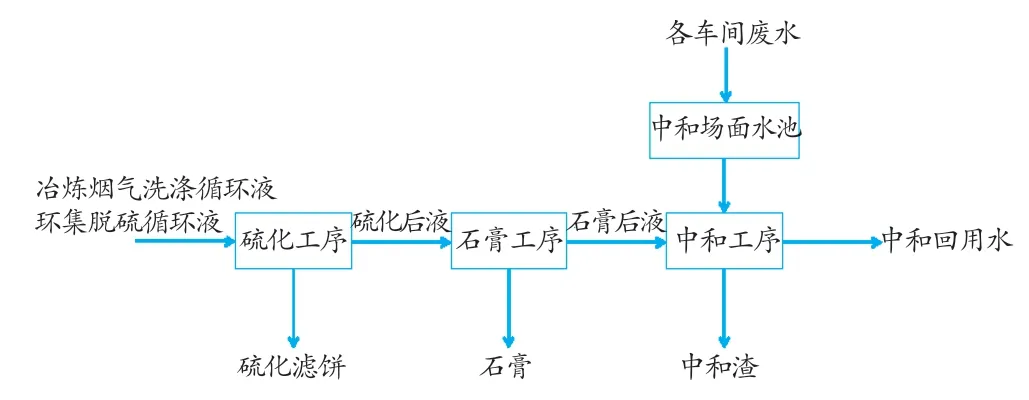

某铜冶炼厂是采用国际先进的闪速熔炼、闪速吹炼、两转两吸高浓度SO2转化技术的铜冶炼企业,设计阴极铜产量为400 kt/a,烟气制酸的产能为1450 kt/a,配套相应的炉渣选矿设施。产生的酸性废水经硫化、石膏、中和三段工序进行处理。废酸废水处理工艺流程图,见图1。冶炼烟气洗涤循环液和环集脱硫循环液进入硫化工序,加入Na2S,除去As、Cu等重金属元素;经处理后的硫化后液送入石膏工序,添加石灰石乳液进行反应;石膏滤液与各车间废水混合后,进入中和工序,添加电石渣、FeSO4·7H2O,废水经一次中和-三段氧化槽-二次中和后,加入絮凝剂,处理的废水再经一次中和-二段氧化槽-二次中和处理,经压滤机压滤后,滤液回用生产系统。

图1 废酸废水处理工艺流程图

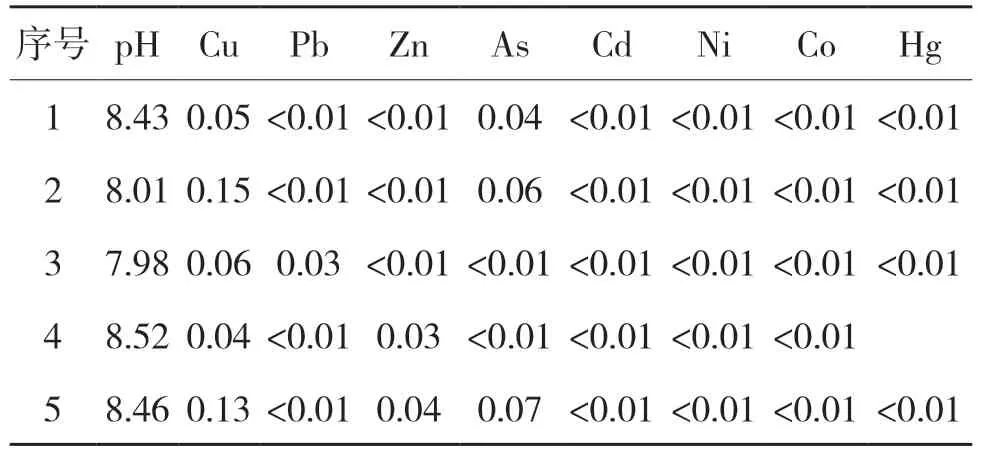

经废酸废水处理后,回用水水量约2500 m3/d,经检测COD值范围为100~200 mg/L,pH值为7~9。水质其他指标情况,见表1。

表1 中和回用水水质指标 mg/L

3 试验材料与分析方法

3.1 试验材料

重铬酸钾,优级纯;浓硫酸、硫酸银、硫酸汞、双氧水等试剂均为分析纯;次氯酸钠原液(13%),工业级。试验器材主要有消解仪、紫外分光光度计等。

3.2 分析方法

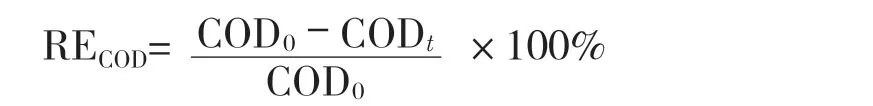

COD测定方法采用快速消解分光光度法(中华人民共和国环境保护行业标准,HJ/T 399-2007)。COD去除率(RECOD)的计算公式如下:

其中,COD0和CODt分别为降解前和降解后的COD值。

4 试验方法及讨论

首先,在控制工艺参数,保证处理设施稳定性的条件下,利用化学法,在现有工艺设备中添加氧化剂,直接降低中和回用水中COD值。

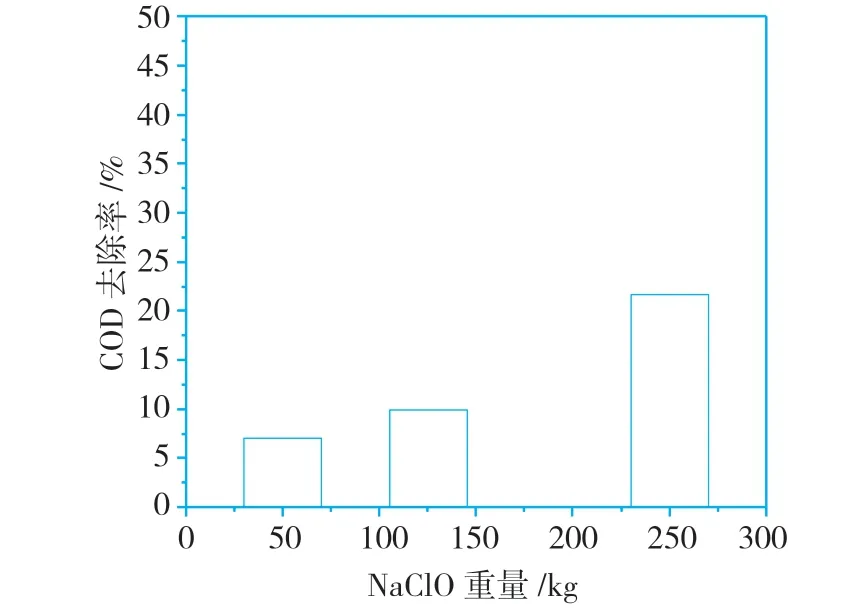

在中和工序中和浓密机后液中,控制工序流量100 m3/h,分别直接添加50 kg、125 kg、250 kg的NaClO原液,研究废水中COD值的变化,结果见图2。从图2分析得到,处理后中和回用水的COD值随着NaClO浓度的升高而逐渐减小。处理前中和回用水COD值为142.96 mg/L,添加250 kg NaClO,测得处理后的COD值为111.83 mg/L,最大去除率为21.73%。添加NaClO氧化废水中还原性污染物可以来降低废水的COD值,但效率较低。达不到回用水标准且高浓度的NaClO对设备影响大。

图2 不同NaClO浓度对COD去除率的影响

为了测试直接添加不同浓度的NaClO、H2O2等强氧化剂对中和回用水的影响,我们直接取一定量的中和回用水添加不同浓度的试剂,来测反应后水样的COD值,效果同样不理想。

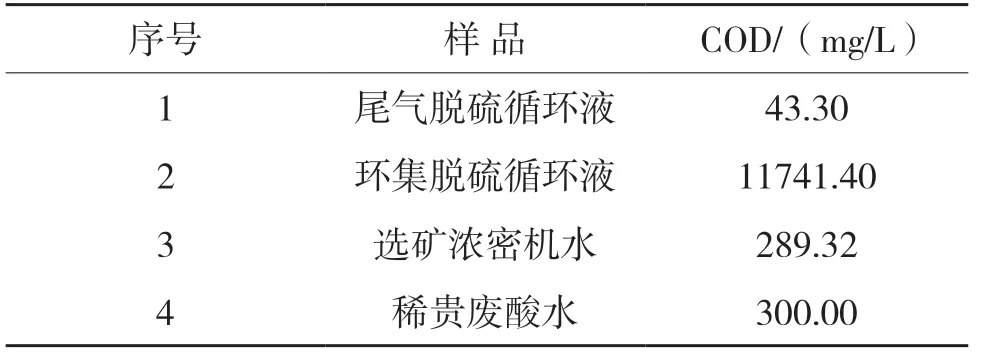

考虑到改变废酸废水处理工艺,对企业来说,成本太高。为此,我们调查了废酸废水处理工艺各工序和各车间废水COD情况,见表2。废酸废水处理工艺主要处理来自冶炼烟气洗涤循环液和环集脱硫循环液、选矿浓密机水、稀贵废酸水,其排水量分别为200 m3/d、500 m3/d、60 m3/d。其中环集脱硫循环液不仅COD浓度高且波动大,COD值最高可以达到30000 mg/L。

表2 各工序废水COD平均浓度

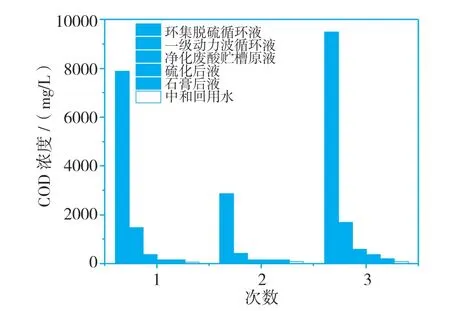

从表2分析得出,废酸废水处理工艺废水来源中环集脱硫循环液中COD含量最高。因此我们将来自环集脱硫循环液的废水切换至烟气制酸工序的圆锥沉降槽,上清液经SO2脱吸塔,脱吸后SO2返回制酸烟气,提高SO2利用率,脱吸后液再进入废酸废水处理工艺。取各个工序的废水进行检测,结果见图3。从图3分析可以得到,处理后的中和回用水COD值分别为70.85 mg/L、102.28 mg/L、99.00 mg/L。相比改变工序废水来源之前,中和回用水的COD值有所降低。说明降低环集脱硫循环液中还原性物质的浓度可以减小对废水中COD的影响。为了进一步证明上述结论,我们直接取环集脱硫循环液,加入浓H2SO4,调整pH至4~5,曝气氧化1小时,做了三组数据,废水平均COD去除率为21.19%。

图3 不同工序废水的COD浓度

综上所述,得出环集脱硫循环液中还原性物质会对某铜冶炼厂工业废水经处理后的中和回用水COD值产生影响,主要受是亚硫酸盐以及SO2的影响。

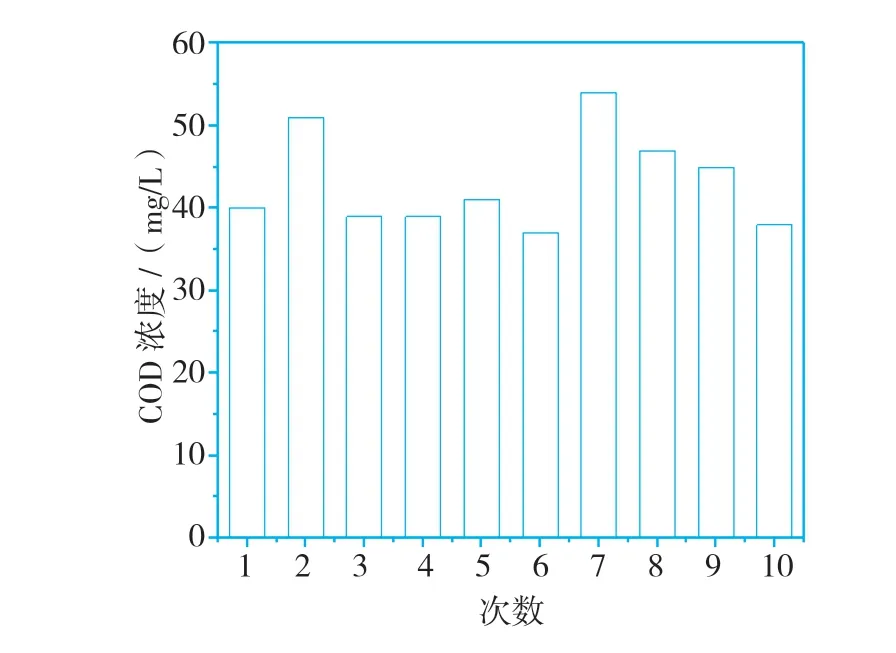

虽通过改变废酸废水处理工艺中废水来源水质状况,中和回用水的COD浓度降低了。但依旧达不到回用水的标准。因此,我们重新调查了选矿浓密机水、稀贵废酸水的水质情况。调研发现选矿浓密机水中含有有机物,COD含量高主要是选矿浓密机中加入浮选药剂的原因。将选矿浓密机水不直接排入中和工序而单独进行处理,中和回用水的COD浓度达到工业回用水标准,结果见图4,COD平均值为43.10 mg/L。

图4 中和回用水处理后的COD浓度

5 结论

某铜冶炼厂采用物理化学法处理工业废酸废水,在不改变工艺的条件下,通过废水来源排查,经分析发现环集脱硫循环液无机成分COD较高,选矿浓密机水含有机物COD成分高。利用SO2脱吸塔降低环集脱硫循环液中SO2,提高SO2利用率的同时降低还原性物质含量;选矿浓密机水不排入中和工序,进行内部循环使用;中和回用水中COD含量从100~200 mg/L降低到了43.10 mg/L,达到了工业回用水的标准。