改善铝合金板材粗晶环的挤压模具结构

杨喜旺,王 彬,崔伟超

(山东兖矿轻合金有限公司,山东 邹城 273500)

粗晶环是挤压制品的一种组织缺陷,指的是挤压制品截面周边的晶粒特别粗大,形成环状或月牙状组织。它会引起制品力学性能降低,冷变形时易出现裂纹,表面粗糙[1]。近年来发展起来的电子产品,外壳经铝合金板材加工而成,如果板材粗晶环太厚经加工后不能去除,阳极氧化后制品表面会形成花斑,影响美观。因此,控制板材粗晶环厚度具有重要的现实意义。

业内解决粗晶环问题时,主要通过控制铸锭加热方式和保温时间[2]、调整挤压工艺[3,4]、改造淬火冷却设备[4]等手段。本文提出了一种通过改进模具的工作带,采用斜工作带+直工作带的新型结构,来降低板材粗晶环厚度的新型模具。上机实验发现,新型模具确实能够降低板材粗晶环厚度。借助有限元软件对铝合金板材挤压过程进行模拟,得到了相应的速度场、温度场、应变分布以及应变速率分布,揭示了本文所提出的新型模具结构能够减小板材粗晶环厚度的原因。

1 模具设计与挤压实验

1.1 挤压模具设计

针对截面尺寸宽度× 厚度为100 mm × 8mm的铝合金板材,本文设计、加工了两种挤压模具。模具三维结构如图1所示。图1(a)为采用直工作带的传统模具,图1(b)为本文提出的采用斜工作带+直工作带的新型模具。两种模具除工作带斜度部分之外,其余结构均相同。

图1 模具三维图

1.2 挤压实验与组织检测

挤压实验在25 MN挤压生产线上进行。挤压参数设置如表1所示。

两次挤压实验结束后,从挤压板材相同长度位置上切取试样,并对其横截面进行金相组织检测。用于金相检测的试样首先采用砂纸进行预磨,然后在抛光机将试样抛光至镜面,最后采用氢氟酸、盐酸、硝酸混合溶液进行腐蚀,经冲洗吹干后在金相显微镜下观察晶粒大小及其分布情况。

表1 挤压工艺参数表

1.3 实验结果分析

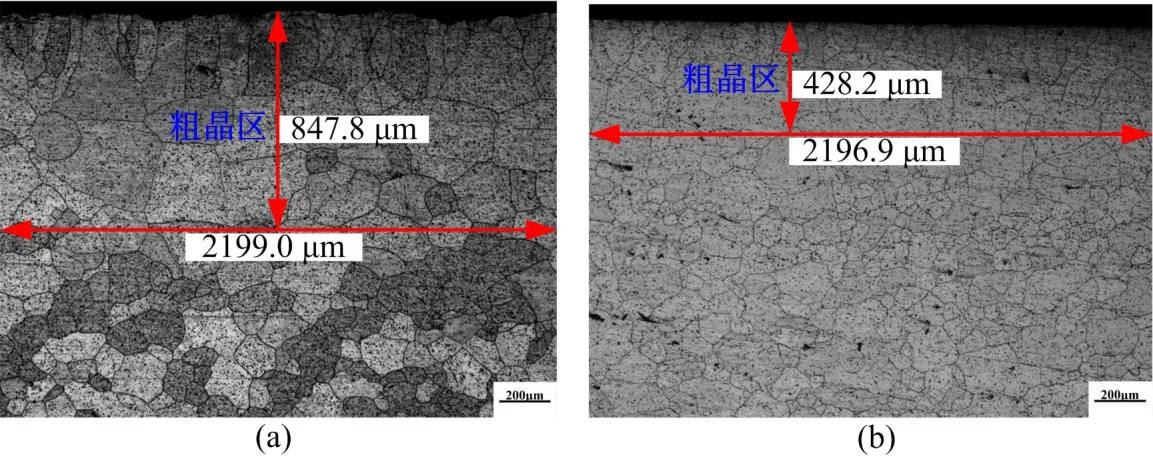

图2 表示采用传统模具和文本所提出的新型模具挤压所得铝合金板材的金相组织。图2(a)中的粗晶区厚度约为图2(b)中粗晶区厚度的2倍。由此可见,本文所提出的新型挤压模具可显著减小粗晶环厚度。

在铝合金挤压过程中,粗晶环的形成主要与再结晶和晶粒长大有关。在成形过程中,由于挤出型材表面与挤压模具表面之间存在强烈的摩擦作用,导致型材表面温度较大,剪切变形程度较大,促进晶粒的异常长大,从而产生粗晶环。因此,在设计挤压模具时,应尽量减小型材表面强烈的摩擦作用,减小型材表面和内部金属塑性变形量、温度以及应变速率的差异,从而减小晶粒长大速度的差异,得到尺寸较为均匀的晶粒组织。

图2 不同挤压模具挤压所得铝合金板材中的粗晶区

2 数值模拟

2.1 数值模型的建立

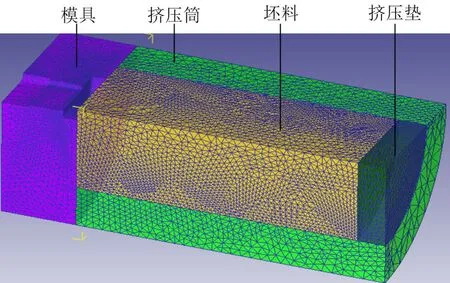

为揭示新型模具挤压板材粗晶环厚度减小的原因,本文采用Deform-3D软件模拟挤压过程。图3表示数值模型三维网格,包括挤压模具、挤压筒、坯料以及挤压垫4个部分。数值模型中的挤压参数按照表1进行设置,摩擦类型均采用剪切摩擦模型,坯料与模具之间的摩擦因子设置为0.4,其它地方的摩擦因子设置为0.9。

图3 数值模型三维网格

2.2 数值模型结果分析

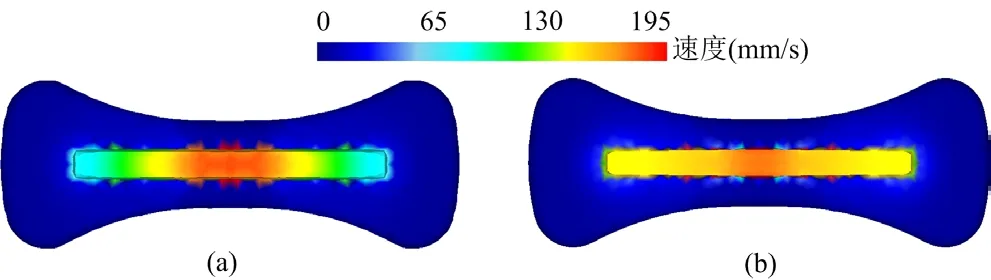

图4 不同挤压模具挤压过程中材料的流动速度分布

通过模拟运算可知,传统模具工作带出口处金属流速最大为183mm/s,最小为77.5mm/s,新型模具工作带出口处金属流速最大为164mm/s,最小为145mm/s。从图4也可以看出,新型模具的金属流速更为均匀。

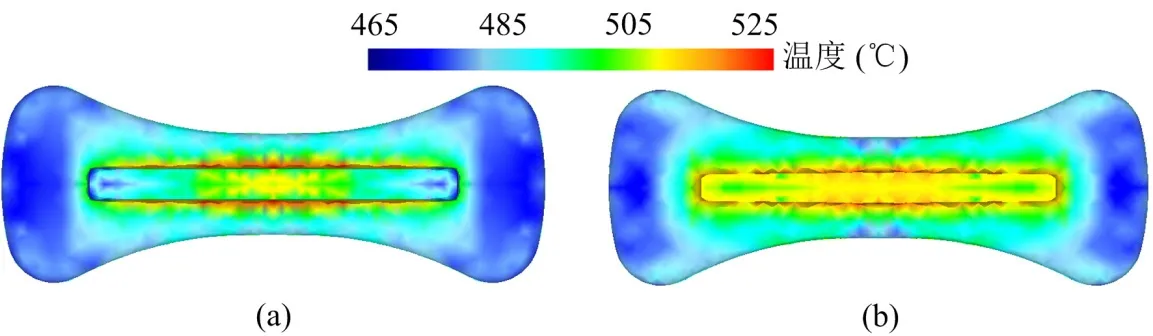

图5 不同挤压模具挤压过程中材料的温度分布

通过模拟运算可知,传统模具工作带出口处材料温度最高为510℃,最小为470℃,新型模具工作带出口处材料温度最高为517℃,最小为495℃。从图5也可以看出,新型模具出口处的材料温度分布差异更小。

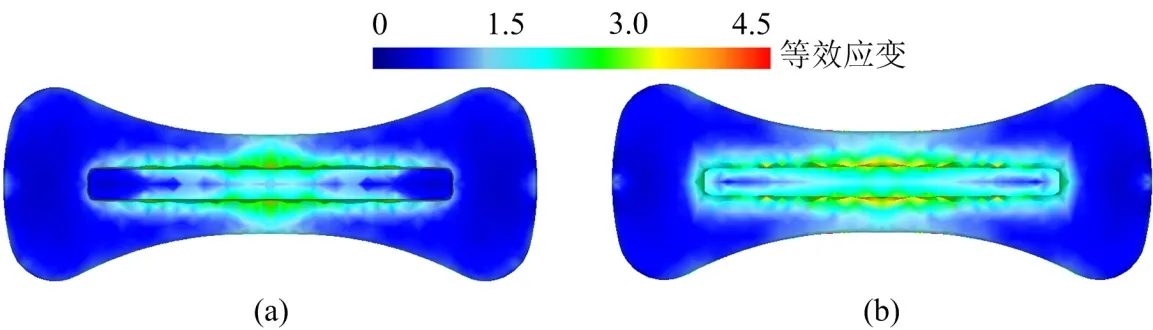

图6 不同挤压模具挤压过程中材料的等效应变分布

通过模拟运算可知,传统模具工作带出口处材料的等效应变最大为1.77,最小为0.375,新型模具工作带出口处材料的等效应变最大为1.75,最小为0.40。从图6也可以看出,新型模具出口处的材料等效应变分布更均匀。

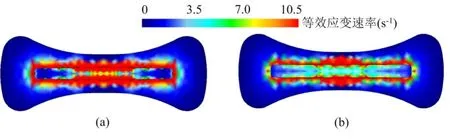

图7 不同挤压模具挤压过程中材料的等效应变速率分布

通过模拟运算可知,传统模具工作带出口处材料的等效应变速率最大为9.85 s-1,最小为0.229 s-1,新型模具工作带出口处材料的等效应变速率最大为3.25 s-1,最小为0.20 s-1。从图7也可以看出,新型模具出口处的材料等效应变速率差异更小。

综合以上数值模拟结果可以看出,与传统模具结构相比,采用新型挤压模具进行挤压时,型材横截面上的温度、等效应变以及等效应变速率分布更为均匀,这有利于金属获得较为一致的再结晶程度和长大程度,因此,采用新型挤压模具挤压所得板材的微观组织更为均匀,粗晶环厚度更小。

3 结论

本文针对传统挤压模具生产的制品容易产生粗晶环过厚的问题,提出了一种采用带斜度工作带的新型挤压模具。与传统挤压模具相比,新型挤压模具改进的工作带结构可以使得型材横截面上的温度、等效应变以及等效应变速率分布更为均匀,从而使得挤出板材的微观组织更为均匀,粗晶环厚度更小。