高精度复现铟凝固点

王 宁,闫小克,张明宇,何 沛

(1.中国计量科学研究院,北京 100029;2.北京科技大学,北京 100083)

1 引 言

铟凝固点(156.598 5 ℃)是ITS-90国际温标重要的定义固定点[1],用于分度标准铂电阻温度计,保证温度量值的准确传递。因此,铟凝固点在工业生产、医药卫生、能源动力、石油化工、海洋探索[2]等领域有着重要的应用。

国内外学者对铟凝固点开展了一系列相关研究。McLaren[3]研究了冷却方式对铟凝固温坪的影响,发现慢降温诱导凝固方法可获得理想的凝固温坪。正是其研究发现,为铟凝固点成为ITS-90国际温标重要定义固定点做出了开拓性贡献。Sawada S[4]和Sakurai H[5]利用密封石英容器测定了铟三相点温度,两者测量结果差异为0.036 ℃;前者高于铟凝固点,后者低于铟凝固点。Lee H K等[6]研究了纯度对铟凝固点的影响,提出了利用快速凝固后的熔化温坪值与凝固温坪最大值之间的差异作为评价杂质对温坪的影响指标,并以此作为评判铟凝固点容器质量的依据。Strouse G F等通过与其国家基准容器比对,认证了可用于传递ITS-90温标的一系列金属标准参考物质,其中铟点标准参考物质的扩展不确定度为0.4 mK(k=2)[7]。Mangum等[8]研究了交流、直流电桥对铟凝固点值的影响,发现交流电桥比直流电桥所测得的铟点温度高约0.2~0.4 mK。李訏谟等[9]研究了不锈钢外壳的小型铟凝固点容器,其与石英外壳铟凝固点的差异在0.2 mK范围内一致;该铟凝固点的长期稳定性证明不锈钢外壳并不会污染高纯铟导致凝固点温度降低。周贞宇等[10]利用噪声温度计测量了铟凝固点的热力学温度,其结果比ITS-90国际温标铟凝固点温度低0.9 mK。

目前,国际上多采用石英外壳的铟点容器,其优点为石英玻璃易于清洗,可长期保证高纯铟的纯度;缺点是石英容器在运输、保存及实验过程中极易碎裂,造成容器的损坏。金属外壳容器坚固,方便容器运输,可作为比对的传递容器用于铟点的比对,验证量值的等效性和一致性[11];但金属外壳铟点容器对容器的加工、清洗、焊接及密封提出更多的挑战,需要解决系列的技术难题来保证金属的纯度及容器密封性。因此,金属外壳铟点容器的研制具有一定难度。

鉴于上述原因,开展金属外壳的铟凝固点高精度复现研究,可有利于提高我国温度量值的准确传递,并为开展热管法复现铟凝固点[12]奠定基础。

2 实验装置和方法

2.1 金属外壳铟点容器

本文采用图1所示金属外壳铟点容器开展相关的研究。为避免高纯铟的氧化污染,首先,高纯石墨坩埚在真空下进行高温除气;其次,将99.999 9+%(6N)高纯铟装入高纯石墨坩埚并加热熔化;随后,在液固平衡温度时在不锈钢容器内充入101.325 kPa(1个标准大气)压力的高纯氩气;最后,密封铟点容器,完成金属外壳铟点容器的研制。容器壳体采用特殊耐高温不锈钢材料,其导热性能优于石英,可提高温度温度计阱垂直方向的温度均匀性。该不锈钢所含主要金属元素见表1所示。

图1 铟凝固点容器示意图Fig.1 A simplified diagram of the indium freezing point cell

表1 不锈钢外壳主要成分表

在实验过程中,容器置于不锈钢均温筒内,直径略小于均温筒内径的保温垫片和金属反射片被间隔地安置在不锈钢铟凝固点容器顶部的空间内,尽可能减小对流及辐射换热对容器温度场的影响。

2.2 铟凝固点复现装置

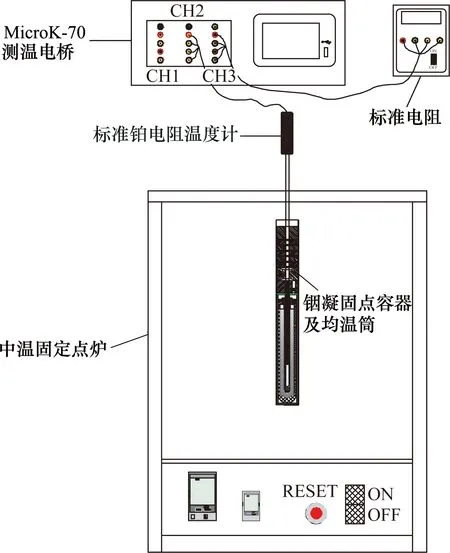

铟凝固点的复现装置,由MicroK-70测温电桥、标准电阻、中温固定点炉、铟凝固点容器及均温筒、标准铂电阻温度计等部分组成,如图2所示。

图2 铟凝固点复现装置示意图Fig.2 Equipments for realization of indium freezing point

2.2.1 MicroK-70测温电桥

采用MicroK-70测温电桥,其分辨率为0.001 mK,最大测量误差为70×10-6,有3个通道。实验所采用的标准铂电阻温度计与标准电阻分别接入第2、第3通道。

2.2.2 标准电阻

为减小温度变化对标准电阻的影响,采用外接标准电阻恒温器,其将名义值为25 Ω的5685A标准电阻保存在36 ℃的恒温环境内。该电阻依据JJG166-1993《直流电阻器检定规程》,经中国计量科学研究院检定后的阻值为25.000 126 1 Ω。将该恒温标准电阻采用四线制接线方法连接到MicroK-70电桥的第3通道作为外置标准电阻,可满足高精度测量的需求。

2.2.3 中温固定点炉

固定点炉为单段控温炉,配置有过温保护回路。为了保护炉子及固定点容器,通常将过温保护设置到比预定工作温度高50 ℃,当炉温超过该保护温度时便可触发保护开关,切断加热电源,防止温度过高损坏铟点容器。

2.2.4 标准铂电阻温度计

采用工作温度范围为0~660.323 ℃的工作基准级标准铂电阻温度计(s/n:184271),经过中国计量科学研究院检定(证书编号:RGcp2018-0286),水三相点阻值为25.05443 Ω。该温度计为四线制接线,每次使用前后都用蘸有无水乙醇的脱脂棉清理外保护管。

2.3 铟凝固点复现方法

铟凝固点的复现方法主要有准绝热法[13]和连续热流密度法[7,14,15]。

准绝热法是利用"量热法",通过保持容器与周围环境之间尽可能小的温差,以"准绝热"条件复现铟凝固点。连续热流密度法是通过在容器中形成环绕温度温度计阱周围的内液固界面,以及附着于石墨坩埚内壁外液固界面来复现的,在温坪复现的过程中两个界面被液态铟隔开;内液固界面基本上是静态的,随着液态铟的凝固,外液固界面缓缓向内推进。因此,连续热流密度法也被称为双液固界面法[16]。

本实验基于国际计量局温度咨询委员会(CCT)推荐的连续热流密度法[15]高精度复现铟凝固温坪。复现流程主要有:将固定点炉的温度维持在高于凝固点3 ℃左右,确保固态的铟全部熔化;当金属全部熔化后,将固定点炉的温度降低至低于凝固点温度1 ℃左右,监测铂电阻温度计的温度变化;当过冷结束,温度计温度开始回升时,表明金属铟与石墨坩埚的界面处发生非均匀成核[17],外液固界面开始建立,此时,将标准铂电阻温度计移至炉子的保温孔,分别用室温的洁净镍管和石英管诱导3 min,产生完整的内液固界面;诱导完成后,将铂电阻温度计放回至温度温度计阱中,同时,将炉温提升至低于铟凝固点温度0.5 ℃左右。

当凝固温坪结束后,保持复现装置及其它参数不变动,待容器内的铟完全凝固后,再进行熔化温坪实验。将炉温升高到高于铟凝固点温度,即可得到铟熔化温坪曲线。

3 实验结果分析

3.1 铟固定点温坪曲线

图3为典型铟凝固、熔化温坪曲线。其中,曲线图3(a)、图3(c)分别为未经诱导及诱导后的凝固温坪,图3(b)和图3(d)分别为图3(a)、图3(c)随后的熔化温坪曲线。由于铟的熔化潜热较小,当未经诱导时(曲线3(a)),凝固释放的热量不足以使温坪快速达到最高值,温坪的回升过程较为缓慢,经过约5 h,温坪值才达到最高点。在缓慢的回升过程中,微量杂质被固体捕获[3],因此熔化曲线3(b)在25 h左右有一微小的台阶。

而对于曲线3(c),由于诱导使内液固界面附近的铟迅速凝固,释放大量潜热,温度快速回升至温坪值。曲线3(c)温坪初期产生了短时间的小平台。此平台证明了在诱导初期容器内微量杂质的急剧偏析[18],随后的温坪保持平直,温度波动维持在0.2 mK以内。以上实验也证明了CCT推荐慢诱导凝固技术作为铟凝固点复现的合理性[15]。

对图3(b)和3(d)熔化温坪的20%~80%部分进行了线性拟合。经过对比发现,未诱导凝固后的熔化曲线斜率(9.121 22×10-6)大于诱导凝固后的熔化曲线斜率(3.285 694×10-6)。这与McLaren[3]利用石英外壳容器研究得到的结论相吻合。

图3 典型铟固定点温坪曲线Fig.3 Typical indium plateau curves

3.2 温坪最大值比较

对5组熔化温坪曲线进行了拟合,取温坪的20%~80%部分及温坪结束后快速上升阶段进行线性拟合,拟合所得直线的交点,即铟的熔化温坪最大值,或称之为液相温度。将液相温度与凝固温坪最大值进行比较,结果见表2。

表2 熔化温坪与凝固温坪最大值Tab.2 Maximum value of freezing & melting plateaus

由于实验是先进行凝固温坪实验,紧随凝固之后,进行熔化温坪实验。温度计及实验设备未经任何变动。因此可认为设备影响和自热效应对凝固和熔化温坪影响相同,二者可直接进行比较。在5组实验中,凝固温坪最大值与熔化温坪最大值差值的平均值为0.27 mK,若不考虑未经诱导的实验1,此差值会更小。凝固温坪最大值与熔化温坪最大值显示了较好的吻合性,证明该铟凝固点容器的质量较好。

将测量所得电阻值根据分度表换算成温度值并列于表2中,由于温标非一致性原因,利用分度表换算得到其凝固温坪平均值为156.67058 ℃,与ITS-90国际温标值156.5985 ℃有所差异。

图4为5组实验测得的凝固温坪和熔化温坪最大值。由图4可以看出,第1组实验,也就是未经诱导的凝固对其随后的熔化温坪产生了较大影响,导致液相温度值偏高,紧随此次熔化后的凝固温坪最大值却偏低。这可能是3.1节中所述微量杂质的吸收及偏析所致;对于慢诱导凝固的几组实验,液相温度与凝固温坪最大值的差别较小。由此可见,复现方式及热历史对铟点温坪有着较大的影响。为了能在性能较好的凝固温坪上进行温度计的分度或校准,应当先对其进行若干次慢降温诱导凝固实验,使容器性能趋于稳定。

图4 凝固温坪最大值与熔化温坪最大值Fig.4 The maxium values of freezing & melting plateaus

3.3 铟凝固温坪持续时间

铟凝固温坪与固定点炉温度有密切关系,炉温与铟固定点温度之间的差值越小,凝固温坪时间就越长。研究了温差在0.1~0.7 ℃时,铟凝固温坪的持续时间及铟凝固温坪平均值,见表3。

表3 设定温差与凝固温坪持续时间表Tab.3 Setting temperature difference and the duration of the plateaus

将凝固温坪持续时间t取对数,对lnt与温差拟合可得图5所示直线。当铟点容器及其复现装置相同时,可通过实验确定凝固温坪时间与温差之间的拟合曲线。因此,可根据实验需求选择不同的炉温设定而得到合适的铟凝固温坪。

图5 设定温差与温坪时间Fig.5 Temperature differences and the duration of the plateaus

3.4 垂直温场

固定点炉垂直温场均匀度是评判固定点炉性能的重要的技术指标,其会影响凝固温坪的质量。采用单探针法(single-probe method)[18]进行垂直温场测试,结果见表4。以温度计阱底部位置为起始位置,记为0 cm处,每次提升2 cm,直到提升至距离温度计阱底部16 cm处为止。每次提升后,经过大约2 min读数稳定,记录此刻的温度值;随后,每次下放2 cm,直至到温度计阱底部,等待时间也为2 min。将每个测量位置的提升、下放值取平均值,作为该位置的温度值。

表4 垂直温场测试Tab.4 Vertical temperature field test ℃

以温度计阱底部的测量值作为参考,将各点温度值与温度计阱底部温度值作差,绘制图6所示曲线。由图可知,随着铂电阻温度计位置的提升,温差逐渐增大。由于容器浸没深度为17.3 cm,而铂电阻温度计感温元件长度大约为5 cm,因此当温度计距离底部12 cm以内时,铂电阻温度计感温元件全部位于金属铟界面之下,垂直方向温度逐渐升高。当温度计提升至距离温度计阱底部14 cm处时,温度计感温元件有一部分已经离开液面,温度计产生较大的轴向热损失(stem loss)[19],故测量值开始降低。继续提升直至16 cm处,铂电阻温度计的感温元件大部分已离开金属铟界面,温度继续下降。当温度计感温元件被完全浸没时,即距离底部12 cm以内的垂直温场均匀度为13 mK。

图6 各点与温度计阱底部温差Fig.6 Temperature differences with the bottom of the re-entrant well

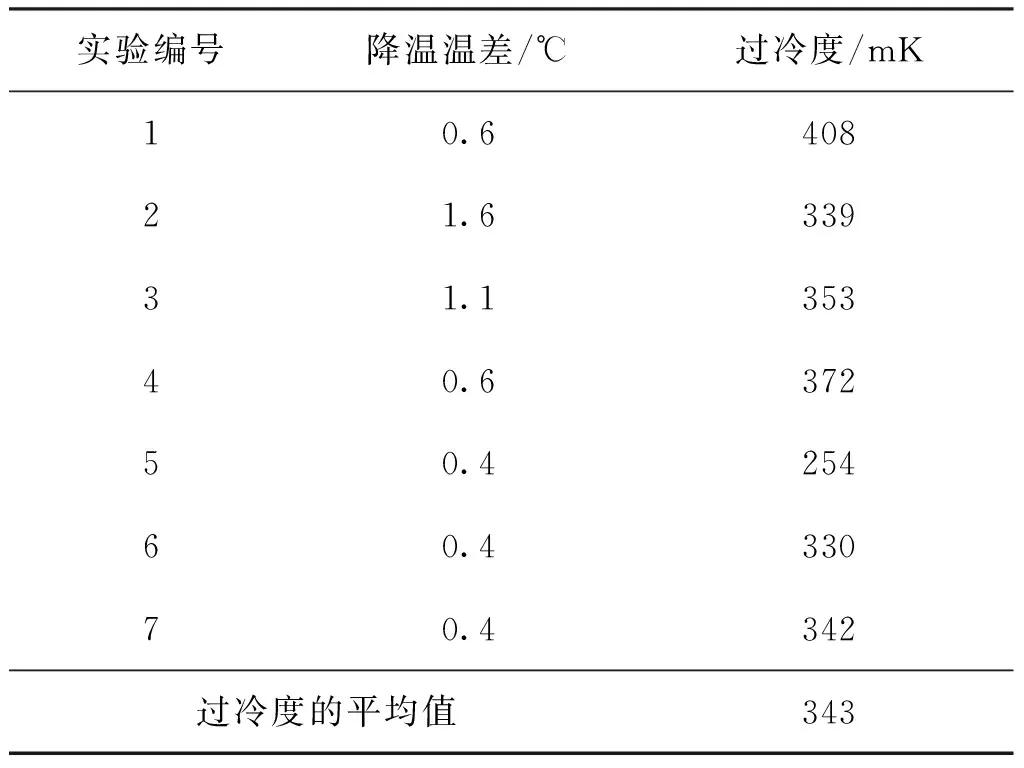

3.5 过冷度研究

过冷度为铟的凝固相变提供了热力学源动力[17]。本文研究了较小降温温差下容器的过冷度,见表5。表5中统计了7次凝固温坪的过冷度,结果显示,对于该金属外壳铟凝固点容器,当降温温差为0.4~1.6 ℃时,其过冷度在254~408 mK变化,过冷度的平均值为343 mK。在相同的降温温差下,容器过冷度会有差别,这可能是由于每次实验时温度计的位置不同,以及自热效应和热历史差异等造成。

表5 降温温差与容器过冷度Tab.5 Temperature difference and supercooling

4 结 论

利用金属外壳铟点容器,研究了铟固定点炉温场的均匀性。采用连续热流密度法高精度复现了熔化温坪和凝固温坪。在此基础上,通过数据拟合方法,计算出铟的液相温度(熔化温坪的最大值),并与凝固温坪最大值进行比较,将液相温度与凝固温坪最大值之间的差异作为评判固定点质量的重要依据。该实验的成功开展,为后续中温热管固定点炉温度源的研究提供参考,可将其应用于三段中温固定点炉复现铟凝固点研究。本文得出以下结论:

(1) 采用慢降温诱导凝固技术在金属外壳铟点容器内可实现高精度复现熔化温坪和凝固温坪。

(2) 利用数据拟合方法准确确定铟的液相温度,非常接近铟凝固温坪最大值;两者差异在在0.27 mK之内一致,表明金属外壳铟点容器质量非常好,可用于高精度的温度量值传递。

(3) 研究了铟点温坪持续时间与固定点炉温度设定间的关系,通过数据拟合方法可准确计算铟点凝固温坪持续时间。