粉状食品计量控制系统设计

邓立群

内江职业技术学院(内江 641100)

随着中国经济水平的不断发展,人们生活水平得到大幅提高,对于袋装食品的消耗量与日俱增。粉状袋装食品具有携带、食用方便,营养价值保存较为完整,从而受到众多消费者的喜爱。

国内粉状食品加工企业对于食品计量还通常采用一些较为落后的设备,这些设备的控制系统较为简单,使得食品计量出现偏差[1-2]。粉状计量控制系统通常采用PID进行自动控制,PID控制算法结构简单、易实现,从而在计量行业中被广泛使用[3-6]。粉状食品计量控制系统是一个非线性、大时滞性的动态系统,传统的PID控制由于不具有自适应性,当系统出现变化时计量精度显著降低。

神经网络算法是利用输出层计算出隐含层的控制偏差,通过隐含层偏差便可得到前一层的偏差,不断往前递进便可使偏差趋于最小[7-8]。模糊控制方法不需要依赖系统精确的数学模型,通过模糊规则实现PID参数的在线自整定。

为提高粉状食品计量称量控制系统的称量精度,实现包装计量系统的实时在线控制,设计一种模糊神经网络PID的自动控制系统,解决传统PID控制方法在非线性和时变性系统中的缺陷,并通过仿真验证该控制方法的优势。

1 传统PID控制方法

粉状食品加工过程中,称量通常是包装过程中非常重要的一个工艺环节,称量精度的高低直接影响包装质量。包装称量设备通常是集下料、称量、包装、封口、贴标于一体的自动化设备。粉状计量设备如图1所示。

图1 粉状计量设备结构

粉状计量设备的工作原理是粉状物体通过卸料阀进入到下料仓中,经过下料仓后进入到旋转加料装置,通过称重传感器将食品质量反馈给控制系统,通过该质量与设定的目标质量进行比较,根据差值大小调节伺服电机转速以改变下料速度,从而保证计量精度。

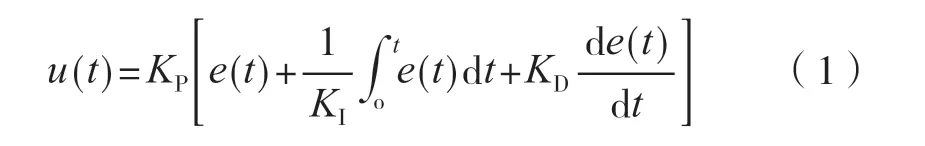

PID控制算法是依据食品重量采集值PV和设定值SP叠加误差e(t)值的积分、微分及比例运算,获取输出信号的控制过程,其过程如式(1)。

式中:Kp为积分参数;KI为积分时间常数;KD为微分时间常数。通过调节Kp、KI、KD等参数可实现重量的最优控制。

由于中受重量传递滞后性等情况影响,难以通过人为调整获取最优控制结果,因此选取智能优化方法对PID控制算法中的参数进行调整。

2 计量系统模糊神经网络PID控制

粉状食品自动称量系统通常是一个复杂多变的非线性系统,很难建立精确的数学模型。传统PID控制方法结构简单、稳定性高,但该控制方法不能根据系统的变化而进行自我调整,对于复杂多变的称量系统很难达到理想的控制要求。模糊控制方法主要是将工程中建立的经验建立一定的规则,通过该规则实现传统PID控制方法参数的调整。神经网络具有较强的自我学习能力,在模糊规则中引入神经网络可以提高算法的自我学习能力。为此设计一种将模糊神经网络控制与PID控制相结合的智能控制方法,综合模糊控制和PID控制的优点,并将该控制方法应用于粉状食品计量控制中,模糊神经网络PID控制器结构如图2所示。

图2 模糊PID控制器结构

为提高PID控制的自适应能力,在PID控制中引入模糊控制和神经网络控制,模糊神经网络结构如图3所示。

图3 模糊神经网络结构

假设目标代价函数为

式中:ri为食品计量的目标值,yi为计量传感器传送到控制系统的实际测量值。

由模糊化层可得到隶属度函数为

中心值为

宽度为

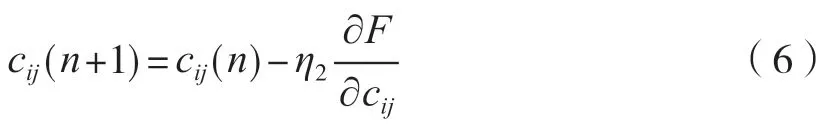

式中:i=1, 2;j=1, 2, …, 7;η为神经网络学习速率。

模糊推理层可得规则适用度为

由归一化层可得加权平均数为

由输出层可得到经过优化后的PID参数为

式中:ωpq为输出层连接权值,∂F/∂ωpq=-(ri-yi)a1。

3 试验分析

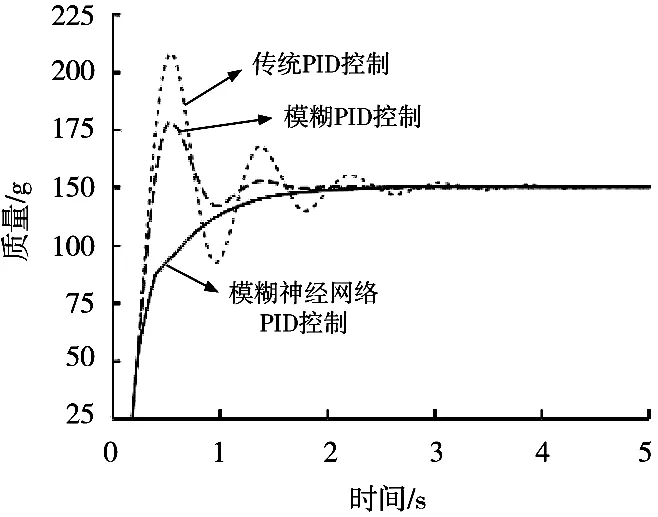

为验证所述粉状食品计量控制方法的有效性,采用Matlab仿真软件进行仿真分析。假设计量的食品为100 g和150 g,分别采用传统PID控制、模糊PID控制、模糊神经网络PID这3种控制方法分别进行仿真分析,仿真结果如图4和图5所示。

图4 目标质量100 g仿真结果

图5 目标质量150 g仿真结果

由仿真结果可以看出,目标质量100 g时,采用试验方法系统达到稳定大约需要1 s,超调量接近于0,质量控制精度可达±0.5 g,满足工艺要求。而采用传统PID控制,系统达到稳定状态需要约3 s,超调量达到45%,控制精度只有±1.8 g;采用模糊PID控制,系统达到稳定状态需要约2 s,超调量为20%,控制精度为±0.9 g。

目标质量150 g时,采用试验方法系统达到稳定需要约1.5 s,超调量接近于0,质量控制精度可以达到±0.6 g,满足工艺要求。而采用传统PID控制,系统达到稳定状态需要约3 s,超调量达到50%,质量控制精度只有±2 g;采用模糊PID控制,系统达到稳定状态需要约2 s,超调量为25%,质量控制精度为±1.2 g。

通过对比可知,模糊神经网络PID控制在响应速度、超调量、质量精度控制方面均存在一定优势,能够满足粉状食品计量控制要求。传统PID控制显然无法满足要求,而模糊PID控制则在质量控制精度方面同样无法满足要求。

4 结语

以粉状食品计量系统为研究对象,为解决计量系统的非线性、时变性,将模糊控制、神经网络控制及PID控制相结合,设计一种模糊神经网络PID控制方法。通过模糊神经网络智能算法实现传统PID控制算法参数的在线自适应整定,利用神经网络的自我学习能力优化算法的自适应能力,利用模糊规则实现参数的在线调整。仿真结果表明,试验方法的质量控制效果比较理想,可明显提高质量控制精度,对于提升粉状食品加工企业的产品质量具有重要作用。