电化学提锂体系及其电极材料的研究进展

王晓丽,杨文胜

(北京化工大学化工资源有效利用国家重点实验室,北京100029)

引 言

锂是自然界中最轻的金属元素,由于具有较高的导电率、较大的比热容和较强的活泼性,广泛用于锂电池、玻璃和陶瓷、锂润滑脂、药物和聚合物铝锂生产、核工业等[1-3]。近年来,由于新能源汽车和电子类产品的发展,市场对锂资源的需求量稳步增长,仅其中锂电池生产消耗的锂就以每年5.5%的速率增长,预计到2025年将占锂资源供应份额的65%[4]。因为传统从矿石中提取锂的方法存在高能耗、高污染的问题,对锂资源需求量的增加迫使人们寻找更加高效低能的锂提取技术和方法。据统计,全球锂资源主要分布在智利、阿根廷、玻利维亚、中国和澳大利亚[5]。在全球锂资源总量中,卤水锂和矿石锂分别占62.6%和37.4%。其中我国卤水锂资源总量占全球卤水锂资源总量的12.0%,占我国锂资源总量的71.9%[6]。与矿石提锂工艺相比,以卤水为原料生产锂盐工艺具有成本低、环境友好等特点,从而使得获取锂资源的主要途径从锂矿石转向了盐湖卤水[7-8]。

但是盐湖卤水中除了锂离子以外还有大量的碱金属和碱土金属离子,大大增加了锂盐分离提取的难度。由于镁、锂两种离子的离子水化半径和化学性质相似,使高镁锂比的盐湖中锂的提取和分离变得相当复杂。目前我国已开发多种盐湖提锂工业技术,表1给出了几种典型的盐湖提锂技术的比较[9-24]。由于电化学提锂方法具有明显的潜在优势,可大幅改善吸附剂的运行周期,适合不同卤水特征体系的盐湖提锂,且尚未实现工业化,近年来引起人们的广泛关注[25-29]。

表1 盐湖提锂技术比较Table 1 Comparison of technology of extracting lithium from brine

电化学提锂是根据磷酸铁锂离子电池工作原理发展起来的。在锂离子电池中,Li+的嵌入/脱出是通过控制电位来实现的[30-32]。为了避免离子交换吸附法中传统锰基、钛基锂离子筛材料在酸解吸过程中发生溶解,造成材料损失及循环性能差等问题,研究人员提出了利用电位控制盐湖卤水中的Li+在电极材料中嵌入/脱出的电化学提锂方法[33]。

本文综述了盐湖卤水电化学提锂技术方法的研究进展,包括工作电极活性材料、对电极的研究进展以及不同电化学提锂体系的构建等。此外,对目前电化学提锂技术方法存在的问题进行总结分析并给出研究建议。

1 工作电极活性材料研究进展

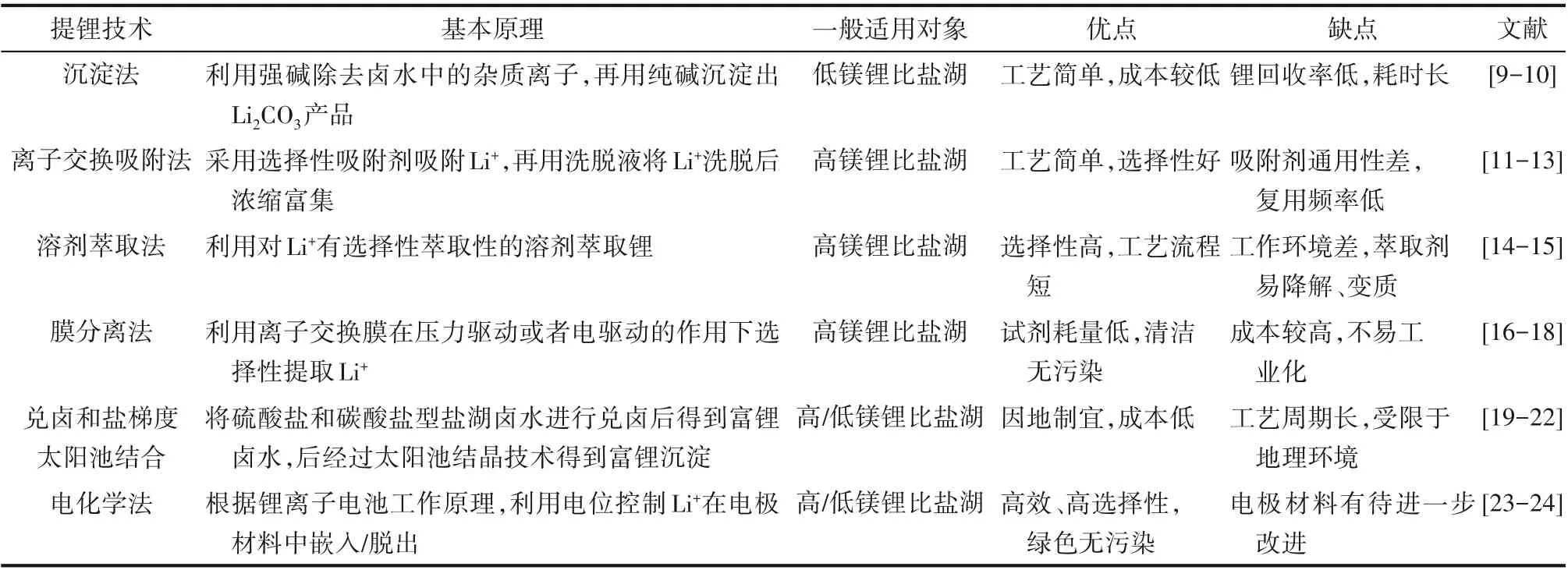

作为电化学提锂体系的工作电极,在放电提锂过程中锂离子能够高效、高选择性嵌入其中;充电脱锂时,锂离子则可逆地脱出到回收溶液中。从这个层面上来说,可充电锂离子电池的任何阴极材料在理论上都可以作为工作电极活性材料。但由于电解液是水溶液体系,综合考虑,可用于电化学提锂的工作电极活性材料是非常有限的。图1为水系锂离子电池的主要电极材料[34],从图中可以看出,磷酸铁锂LiFePO4、锰酸锂LiMn2O4、钒酸锂LiV2O5、钴酸锂LiCoO2等在一定条件下可以作为工作电极活性材料在水溶液体系中实现锂离子的电化学嵌入和脱出。当然,要真正应用到提锂过程中,还要考虑电极活性材料对锂离子的高选择性、高脱嵌容量和良好的电极循环稳定性。基于此,目前研究者提出的在电化学提锂体系中工作电极活性材料主要有橄榄石结构LiFePO4、尖晶石结构LiMn2O4、尖晶石结构LiNi0.5Mn1.5O4和层状结构LiNi1/3Co1/3Mn1/3O2四类。

1.1 橄榄石结构LiFePO4(LFP)

LiFePO4呈典型橄榄石型结构,如图2所示[35]。Li+在LiFePO4中的扩散是沿b轴的一维扩散,能够实现锂离子的嵌入和脱出,在锂离子电池中LiFePO4作为正极材料已经被广泛研究应用。LiFePO4被选择作为电化学提锂的工作电极是由Pasta等[26]提出来的,材料的选择是基于其在水溶液中的稳定性(图1)、工作电位以及高锂离子脱嵌容量。对于脱锂后形成的FePO4,即使在超高Mg/Li比的卤水中,只要适当控制电池电压,也可以选择性地从多种杂质离子中分离出锂离子[36]。此外,Fe资源相对丰富,价格低廉,在生产成本方面具有优势。锂离子在LiFePO4电极材料中脱出和嵌入反应方程式见式(1)~式(2):

图1 用于水系锂离子电池的主要电极材料[34]Fig.1 The main electrode materials of aqueous lithium-ion battery[34]

图2 橄榄石型LiFePO4晶体结构[35]Fig.2 The crystal structure of olivine LiFePO4[35]

LiFePO4的高晶格稳定性使其具有良好的循环性能和运行安全性。然而,强共价氧键也导致其离子扩散率低和电导率差,提锂的效率有待进一步改善[37]。Liu等[38]针对海水里极低的Li/Na比,提出了对LiFePO4电极表面包覆亲水性TiO2涂层的方法来增加电极与电解液的接触面积,从而进一步提高锂离子的脱嵌容量。此外,该研究团队还开发了脉冲静置和脉冲静置-反向脉冲静置电化学方法,可以提高LiFePO4电极晶体结构的稳定性,并延长电极的寿命。

1.2 尖晶石结构LiMn2O4(LMO)

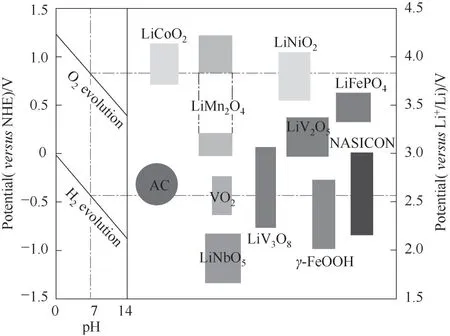

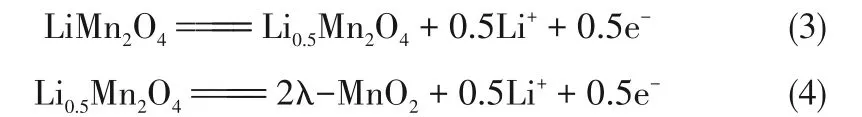

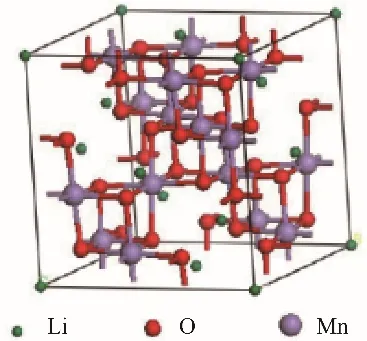

LiMn2O4是最早被研究用于从盐湖中电化学提锂的电极材料,呈典型的尖晶石型结构,如图3所示[39]。[Mn2O4]骨架中锰和氧交替排列成了有利于锂离子脱嵌的三维网络[40],所以相对于橄榄石型的LiFePO4,LiMn2O4中的锂离子传输速率更快。近年来,基于其在水溶液中稳定的电化学窗口(图1),LiMn2O4已被用于水系锂离子电池的正极材料[41-43]。此外,锂离子在脱嵌过程中,LiMn2O4的尖晶石型结构保持不变,脱锂后形成的λ-MnO2对锂的选择性高,Kanoh等[44]在1993年提出采用λ-MnO2作为电化学提锂的工作电极。锂离子在LiMn2O4电极材料中脱出的反应方程式见式(3)~式(4):

图3 尖晶石型LiMn2O4晶体结构[39]Fig.3 The crystal structure of spinel LiMn2O4[39]

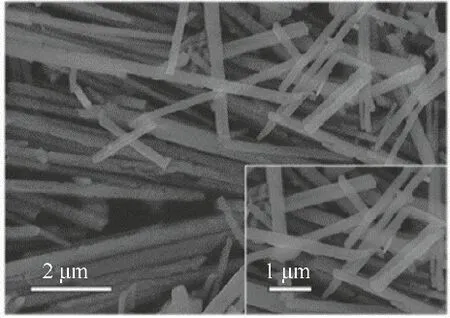

电化学提锂过程中也会出现和锂离子电池类似的问题,如LiMn2O4电极出现锰的溶损和电导率差的问题,此外,电极材料在海水或者卤水中会被腐蚀。2016年Du等[45]利用单极脉冲电沉积技术成功制备出了一种由λ-MnO2/PPy/PSS核壳纳米棒组成的锂离子印迹杂化膜电极。其中PSS掺杂PPy的聚合物复合膜包覆在λ-MnO2外层,对其具有保护作用,能够缓解λ-MnO2的溶损。2020年Zhao等[46]采用溶胶-凝胶法和氧化化学聚合法制备了具有三维纳米复合无机凝胶框架结构的PPy/Al2O3/LMO(图4)。提出了一种基于PPy/Al2O3/LMO/AC的电化学连续回收锂的混合超级电容器系统。由于PPy/Al2O3涂层具有较高的电子转移速率和较大的比表面积,可以提高LiMn2O4对锂的吸附容量。此外,由于PPy/Al2O3涂层对LiMn2O4表面的保护作用,提高了电极的循环稳定性。Xie等[47]制备了LiMn2O4纳米棒电极(图5),由于一维结构具有较大的表面积与体积比,故棒状LiMn2O4纳米晶体具有高效的电荷转移通道,可以促进锂离子的捕获和释放。文中构建的λ-MnO2纳米棒/K2[NiFeⅡ(CN)6]电化学提锂体系能够达到27.2 mg/g的锂吸附容量,200次循环后,回收容量保持率37.4%,循环性能良好。

图4 PPy/Al2O3/LMO材料合成图[46]Fig.4 Schematic diagram of PPy/Al2O3/LMOmaterial synthesis[46]

图5 LiMn2O4纳米棒的SEM图[47]Fig.5 SEMimage of LiMn2O4 nanorods[47]

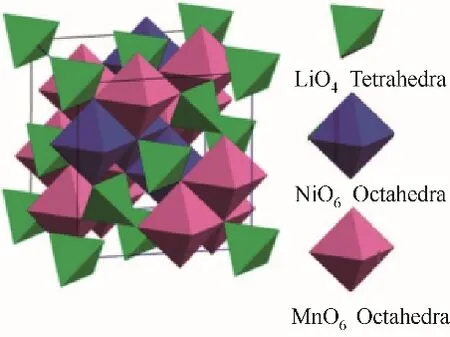

1.3 尖晶石结构LiNi0.5Mn1.5O4(LNMO)

LiNi0.5Mn1.5O4属于立方尖晶石型结构,如图6所示[48]。这种镍取代的尖晶石型LiNi0.5Mn1.5O4具有比纯LiMn2O4尖晶石更高的容量和工作电压受到了极大的关注,已被用于有机系和水系超级电容器[49-51]。LNMO在锂离子脱嵌的过程中涉及两对氧化还原反应Ni2+/Ni4+和Mn3+/Mn4+,分别对应锂离子从8a和16c位点的脱嵌,但是由于Ni2+/Ni4+的氧化还原反应电位超出水的电化学稳定窗口,故不能用于锂的提取。所以LNMO材料的有限利用导致其最大容量未超过其理论值的34%[52]。

图6 LiMn1.5Ni0.5O4的晶体结构[48]Fig.6 Crystal structure of LiMn1.5Ni0.5O4[48]

基于以上特点,Lawagon等[53]提出采用LiNi0.5Mn1.5O4作为电化学选择性提锂的锂离子脱嵌活性材料(图7),其优越性在于Li+可以快速地脱嵌以及在循环操作中忽略Ni2+和Mn2+溶解,通过条件的优化使得吸附容量达到1.259 mmol/g,获得纯度为98.14%的LiCl溶液。另外该工艺可以适当地放大化应用,可将常规蒸发沉淀法持续数月的工作减少到几小时。

图7 LiNi0.5Mn1.5O4/Ag电化学方法回收锂离子的示意图[53]Fig.7 Schematic diagramof lithium ion recovery by LiNi0.5Mn1.5O4/Ag electrochemical method[53]

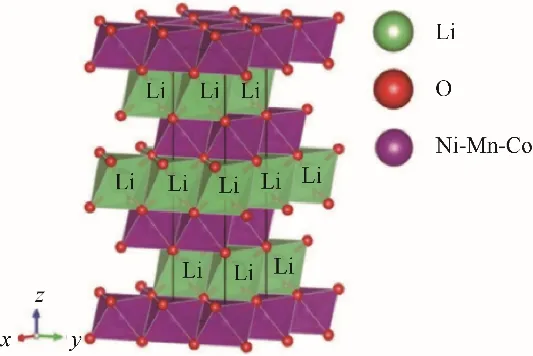

1.4 层状结构LiNi1/3Co1/3Mn1/3O2(NCM)

LiNi1/3Co1/3Mn1/3O2是典型的层状结构,如图8所示[54]。NCM系材料因具有高放电容量、低成本、低环境毒性等特点被认为是非常有前景的下一代锂离子电池正极材料。如图1所示,层状LiCoO2、LiNiO2在一定的电压范围内能够维持在水的电化学稳定窗口内,基于LiCoO2、LiNiO2的层状LiNi1/3Co1/3Mn1/3O2电极材料同样有此特点,已经被应用于水系超级电容器[55]和水系锂离子电池[56]。Lawagon等[57]提出了LiNi1/3Co1/3Mn1/3O2/Ag电化学提锂体系,NCM材料具有竞争性的选择性吸附能力,可以在多种杂质离子共存的条件下高效提锂,得到纯度达96%的LiCl溶液。相对于传统蒸发沉淀法来说是一种低能耗、高Li+产率和节省时间的途径。

图8 层状LiNi1/3Co1/3Mn1/3O2的晶体结构[54]Fig.8 Crystal structure of layer LiNi1/3Co1/3Mn1/3O2 material[54]

2 对电极研究进展及电化学提锂体系的构建

在电化学提锂体系中,对电极的作用是形成闭合回路,保持电化学提锂体系的电中性。1993年Kanoh等[44]提出采用Pt电极作为提锂体系的对电极。文中通过构建λ-MnO2/Pt电化学提锂体系提取地热水中的锂,并提出了电化学提锂过程的氧化还原机理。在脱嵌锂的过程中,工作电极上发生λ-MnO2和LiMnO2的相互转变,而Pt对电极上发生析氢和析氧的反应,见式(5)~式(6):

虽然该电化学体系能够实现从地热水或者含锂卤水中选择性提取锂的目的,但是在该过程中Pt对电极上发生的电解水反应使能耗升高,提锂效率降低,而且只有当溶液中锂离子浓度较大时才能有效地提取锂。针对以上问题,研究者们后续开发出更高电流效率、高选择性、低能耗的对电极材料。

电化学提锂过程中,锂离子嵌入工作电极的同时,为了保持体系电中性,对电极有可能发生捕获阴离子的反应、释放阳离子的反应或其他反应,根据这些反应的不同将电化学提锂体系分为四类。

2.1 基于捕获阴离子对电极的电化学提锂体系

在这类体系中,当Li+插入工作电极时,溶液中的Cl-或其他阴离子会同时被对电极捕获,故称其为捕获阴离子对电极电化学提锂体系。属于这类体系的对电极主要有银(Ag)电极、活性炭(AC)电极和电活性聚合物电极等。

2.1.1 Ag电极 Ag能够与卤水中的主要成分Cl-反应并生成AgCl,且Ag电极的使用能够避免电解水,很大程度上降低了能耗。Pasta等[26]提出LiFePO4/Ag电化学提锂体系,提锂过程分为四个步骤(图9)。

图9 LiFePO4/Ag电化学提锂体系工作原理图[26]Fig.9 Schematic diagramof LiFePO4/Ag electrochemical lithium extraction system[26]

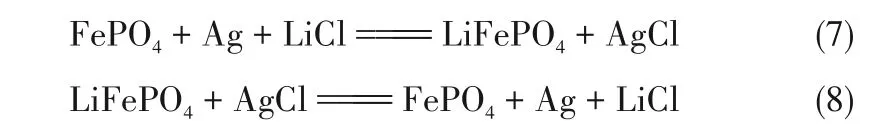

步骤1,使用摩尔比Li∶Na=1∶100的含锂溶液作为提锂源溶液,通过施加负电流,电解液中的Li+和Cl-分别被工作电极和对电极捕获形成LiFePO4和AgCl[式(7)];步骤2,将电解液更换为回收溶液;步骤3,施加正向电流,Li+和Cl-分别从阳极和阴极脱出到回收溶液中[式(8)];步骤4,将电解液再更换为提锂源溶液,重复以上步骤。

经过以上四个步骤可以将源溶液中的Li∶Na摩尔比由1∶100升高到5∶1,提锂过程的能耗为144 W·h/kg。但是,该工作只探究了盐湖卤水中的一种主要共存离子——钠离子的影响,而对镁离子的选择性较差,所以该方法存在局限性。

后续仍有以Ag作为对电极的工作,如Lee等[58]提出了λ-MnO2/Ag电化学提锂体系,该体系通过模拟实际盐湖卤水的情况,在多种共存阳离子的条件下,实现了高效、节能提锂[反应见式(9)~式(10)]。

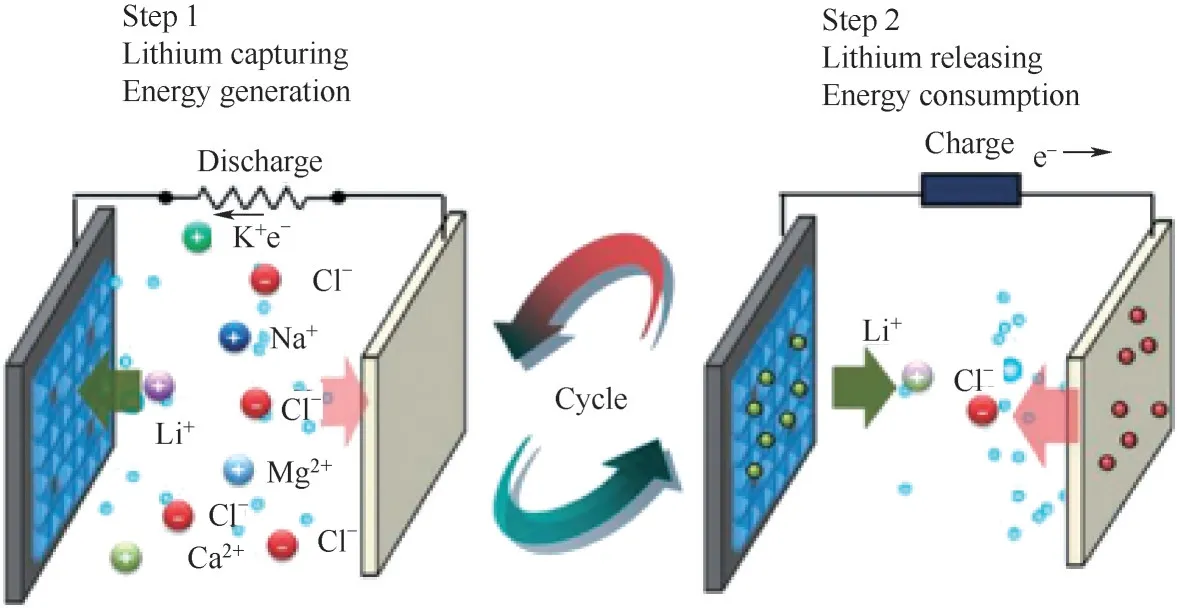

提锂过程如图10所示,主要分为两个步骤:第一步是产生能量的放电过程,目的是有选择地将盐水中的Li+插入λ-MnO2电极中,同时Cl-被Ag电极捕获;第二步是消耗能量的充电过程,Li+和Cl-同时被电极释放。

图10 λ-MnO2/Ag电化学提锂体系工作原理图[58]Fig.10 Schematic diagram ofλ-MnO2/Ag electrochemical lithium extraction system[58]

另外,针对Ag对电极的使用,还有1.3节和1.4节中Lawagon等提出的LiNi0.5Mn1.5O4/Ag电化学提锂体系[53]和LiNi1/3Co1/3Mn1/3O2/Ag电化学提锂体系[57]。但是制约Ag对电极发展的一个关键因素就是贵金属的成本问题,且Ag电极在高卤化物的溶液中会发生少许的溶解,所以亟须寻找成本更加低廉的对电极材料,来达到低成本高效提锂的目的。

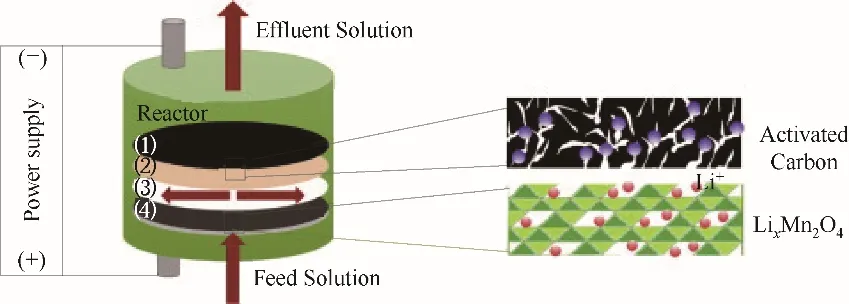

2.1.2 活性炭(AC)电极 活性炭价格低廉,化学稳定性好,适用于含有多种不同阴离子的水溶液,被广泛用于双电层形式的电荷存储或离子清除。基于活性炭以上优越性,Kim等[59]将其用作电化学提锂的对电极材料,设计了λ-MnO2/AC电化学提锂体系。如图11所示,文中将λ-MnO2复合材料作为工作电极,具有阴离子交换膜的活性炭复合材料作为对电极构建选择性提锂装置,整个提锂过程在一个流动系统中进行。放电过程中,含锂源溶液从正极方孔流入,负极方孔流出,锂离子进入尖晶石型氧化锰晶格的同时活性炭电极表面吸附阴离子[式(11)];充电过程中,回收溶液以同样的方式流入提锂装置,锂离子由尖晶石锰氧化物脱出,阴离子由活性炭表面释放[式(12)]。

图11 λ-MnO2/AC电化学提锂体系工作原理图[59]Fig.11 Schematic diagram ofλ-MnO2/ACelectrochemical lithium extraction system[59]

50次循环后,该体系对锂离子的选择性依然不变。然而,该体系的不足之处是活性炭电极相对于Ag电极来说,捕获Cl-的比容量较小。

2.1.3 电活性聚合物电极 Calvo等[60]开展了使用聚吡咯(PPy)作为电化学提锂对电极的研究,构建了LiMn2O4/PPy电化学提锂体系。PPy是一种导电聚合物,在氧化还原过程中会可逆地吸附和释放氯离子。该体系在电压低于1 V的条件下,循环200次后提锂效率为50%,能耗为5~10 W·h/mol。涉及的反应见式(13)~式(14)[60]:

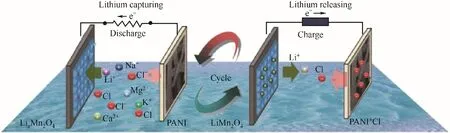

另一种电活性聚合物聚苯胺(PANI)具有成本低、导电性好、环境友好、易于处理等优点,是一种极具发展前景的高分子材料。2019年Zhao等[61]构建了PANI/LiMn2O4电化学提锂体系,如图12所示。涉及的反应见式(15)~式(16):

图12 PANI/LixMn2O4电化学提锂体系工作原理图[61]Fig.12 Schematic diagramof PANI/LixMn2O4 electrochemical lithiumextraction system[61]

该体系能够从镁锂比高达14.46的模拟盐湖水中高选择性地提取锂离子,电流效率达95%,200次循环后容量保持率78%,能耗为3.95 W·h/mol。

2.1.4 钛网对电极 杨文胜等[62]提出了一种从高镁锂比盐水中电化学提取锂盐的方法,LiMn2O4和钛网分别作为电化学提锂体系的工作电极和对电极。放电过程中,Li+嵌入工作电极的同时,钛网吸附溶液中的Cl-;充电过程中Li+脱出到回收溶液中,钛网释放Cl-。LiMn2O4的Li+交换容量超过4 mmol/g,且循环操作10次后无明显衰减。计算得到锂离子的提取率高于95%,获得的LiCl溶液纯度大于99%。

2.2 基于释放阳离子对电极的电化学提锂体系

在这类体系中,当Li+插入工作电极时,对电极会释放等量电荷的阳离子来维持溶液的电中性,故称其为释放阳离子对电极体系。属于这类体系的对电极主要有普鲁士蓝(PB)类配合物电极、锌(Zn)电极等。

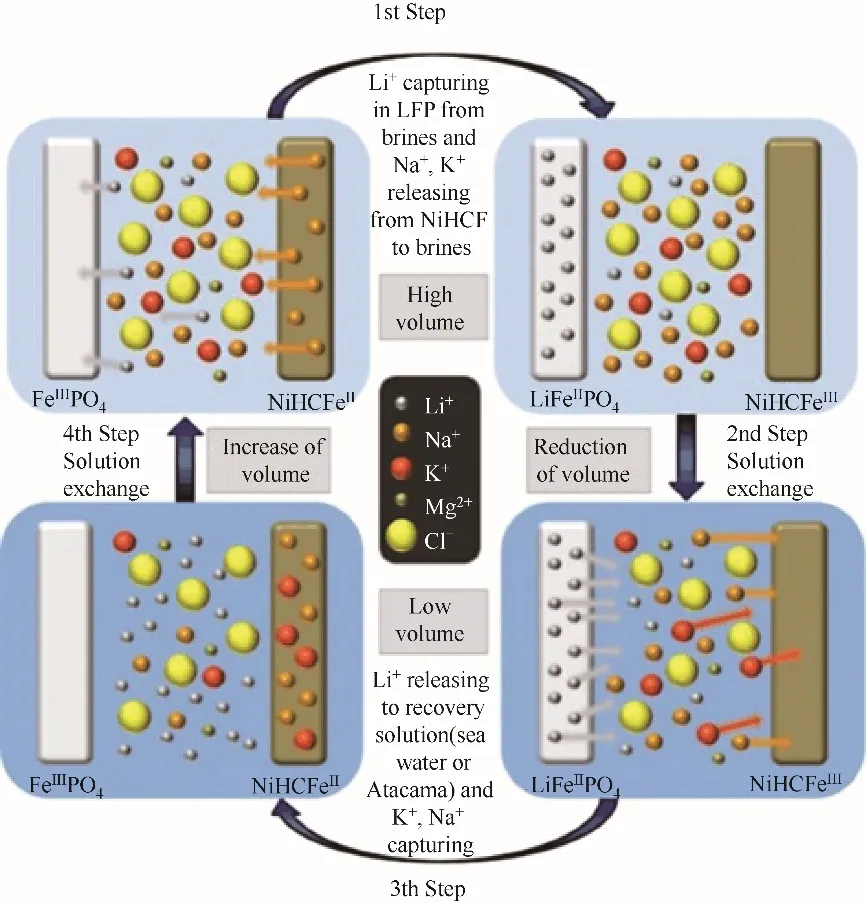

2.2.1 普鲁士蓝(PB)类配合物电极 近年来,一种新型开放式框架结构的普鲁士蓝类化合物被研究作为Na、K、Zn离子电池的正极材料,具有较高的比容量[63-65]。这种化合物对Na+、K+的亲和力要比Li+大得多[66],因此在含锂混合溶液中,该化合物首先吸附除Li+之外的Na+、K+。Trócoli等[67]在2015年提出了替代高成本Ag电极的普鲁士蓝化合物KNiFeⅢ(CN)6(NiHCFeⅢ)电极,构建了LiFePO4/NiHCFeⅢ电化学提锂体系(图13)。

图13 LiFePO4/NiHCFeⅢ电化学提锂体系工作原理图[67]Fig.13 Schematic diagram of LiFePO4/NiHCFeⅢelectrochemical lithium extraction system[67]

与捕获阴离子的对电极不同,锂离子在嵌入工作电极的同时,对电极K2NiFeⅡ(CN)6(NiHCFeⅡ)脱出阳离子K+形成NiHCFeⅢ来保持电化学体系的电中性,这种对电极又被称为锂排斥电极。充电脱锂时,Li+释放到回收溶液中,阴极则捕获溶液中的K+反应生成NiHCFeⅡ。涉及的化学反应见式(17)~式(18):

该电化学提锂体系回收溶液可以是海水或者盐水,大大减少了淡水资源的使用,但是要严格控制阳离子的浓度才能获得纯度较高的含锂溶液。Trócoli等[68]提出了类似的电化学提锂体系——λ-MnO2/NiHCFeⅡ,λ-MnO2电极对Li+有更加优异的选择性,可以一步将锂的纯度从4.1%提高到96%。在模拟阿塔卡玛盐湖溶液中,可循环超过100次,具有较高的稳定性。

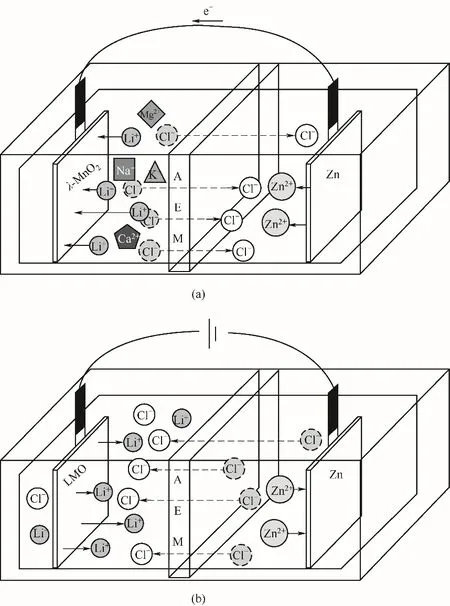

2.2.2 Zn电极 锌作为一种成本低、容量大、在水中氧化还原电位稳定的材料可以作为电化学提锂的对电极。Kim等[69]提出了LiMn2O4/Zn电化学提锂体系,如图14所示。该体系由阴离子交换膜(AEM)分为两部分,其中λ-MnO2电极放在充满含锂卤水的隔间,锌箔放在充满ZnCl2溶液的隔间。放电过程中[图14(a)],Li+选择性嵌入λ-MnO2电极,同时单质锌氧化为Zn2+释放到ZnCl2溶液中;充电过程中[图14(b)],Li+从阳极释放到LiCl溶液中,同时锌离子被还原沉积到锌箔上。涉及的反应见式(19)~式(20):

图14 LiMn2O4/Zn电化学提锂体系工作原理图[69]Fig.14 Schematic diagramof LiMn2O4/Zn electrochemical lithium extraction system[69]

在该体系中,锌被可逆地氧化和还原,无副反应的发生和质量的损失,并且阴离子交换膜的使用阻止了锌离子进入含锂卤水或者氯化锂溶液中。通过对LMO/Zn电极体系进行100次充放电的稳定性测试,结果表明在不损失锌的情况下保留了初始容量的73%,能耗为6.3 W·h/mol。

2.3“摇椅式”电化学提锂体系

在该电化学体系中,两电极分别处于锂饱和状态和锂缺乏状态,始终保持“锂饱和电极”作为阳极浸泡在回收溶液中,“锂缺乏电极”作为阴极浸泡在源溶液中,通过施加不同方向的电场,可实现锂的提取。2018年Zhao等[70]将此类电化学提锂体系命名为“摇椅式”电池系统。

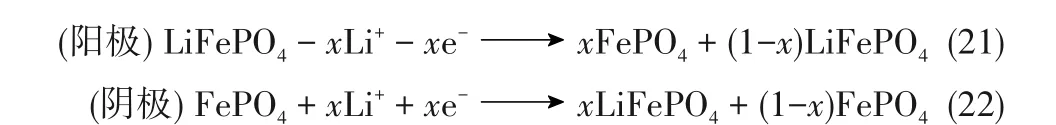

2.3.1 LiFePO4/FePO4电化学提锂体系 2013年Zhao等[24]构建了一种针对高镁锂比盐湖卤水的LiFePO4/FePO4电化学提锂体系,如图15所示。电解槽被中间的阴离子交换膜分为两部分。提锂过程主要分为两步:

第一步,在电场的作用下,LiFePO4阳极将锂离子释放到支持电解质(NaCl溶液)中形成FePO4,同时FePO4阴极吸收含锂卤水中的锂离子形成LiFePO4;

第二步,将阴阳极交换,重复以上过程,可将盐湖卤水Mg/Li比从60降到0.45,涉及的反应见式(21)~式(22):

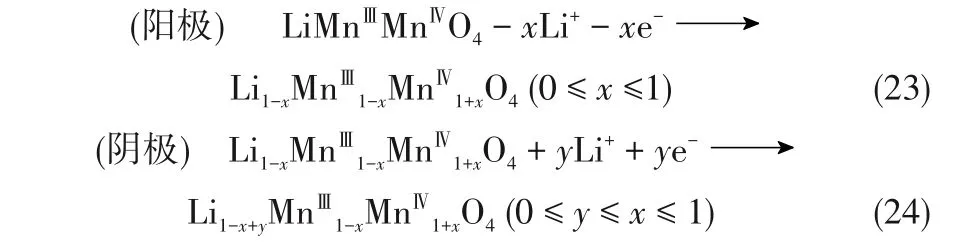

2.3.2 LiMn2O4/Li1-xMn2O4电化学提锂体系 2017年Zhao等[71]提出了与上述类似的电化学提锂体系LiMn2O4/Li1-xMn2O4,如图16所示。过程涉及的反应见式(23)~式(24):

图16 LiMn2O4/Li1-x Mn2O4电化学提锂体系工作原理图[71]Fig.16 Schematic diagram of LiMn2O4/Li1-x Mn2O4 electrochemical lithium extraction system[71]

文中探究了温度和电压对提锂的影响,提出为了降低能耗,在保证反应速率的前提下,建议降低嵌锂电位。以模拟卤水和模拟浓缩海水分别作为源溶液时,每次循环电流效率分别超过89%和86%,平均能耗分别为18.0 W·h/mol和18.6 W·h/mol。

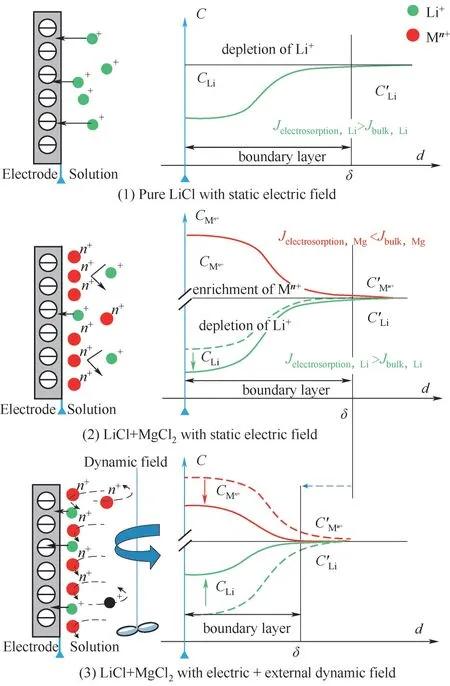

2020年Guo等[72]采用该电化学提锂体系从含不同杂质离子的含锂溶液中提取锂,如图17所示,在电极的同侧同时出现了锂离子的耗竭区和杂质阳离子的富集区,提出了“选择浓度极化”的概念来解释杂质阳离子对提锂过程的影响。他们系统地探究了杂质阳离子对电化学提锂的影响,从空间位阻和内部电压解释了阻碍Li+电吸附过程,得出阳离子的负面影响顺序为Mg2+>Na+>Ca2+>K+。并提出了在源溶液中加入搅拌来限制“选择浓度极化”,使锂的提取率提高了40%~60%。

图17 电化学提锂过程中的选择性浓度极化[72]Fig.17 Selective concentration polarization in the electrochemical lithiumextraction process[72]

上述“摇椅式”电化学提锂体系,包括之前提到的LMO/Zn电化学提锂体系,都需要用到阴离子交换膜来透过阴离子保证两个隔间溶液的电中性,虽然这种方法具有很大的灵活性,但也不可避免地存在膜的高离子电阻,从而造成了较高的能量损失,因此还需要进一步优化电化学提锂装置和工艺条件来降低能耗。

2.4 基于其他对电极的电化学提锂体系

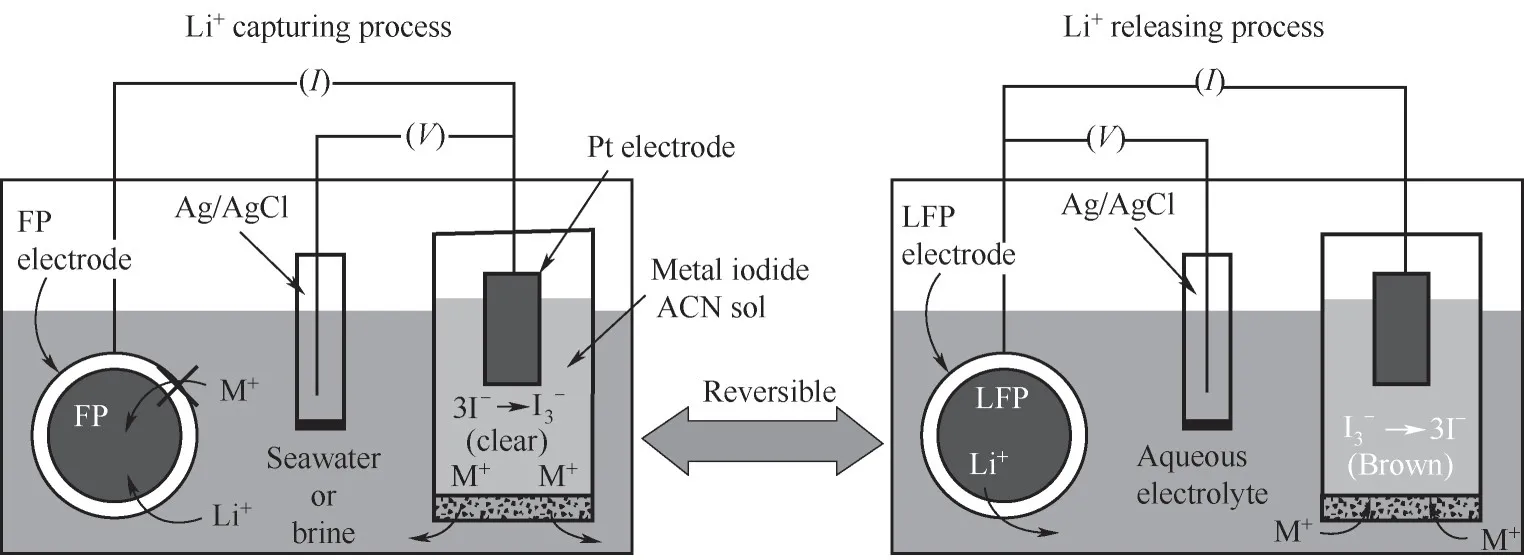

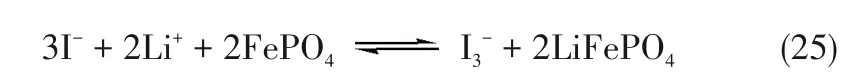

关于电化学提锂体系的构建,研究者们还提出了基于其他对电极的电化学提锂体系。Kim等[73]提出了一种特殊的对电极,将铂对电极封装在含有I-/氧化还原电对的乙腈溶液中,并用分离器将乙腈溶液与其余部分隔开,在Li+脱嵌的过程中发生的是I-/I3-氧化还原反应,如图18所示。通过该体系实现了Li/Na摩尔比从0.01升高到43.3。但文中只是针对共存钠离子进行了探究,而对其他杂质阳离子没有深入研究。式(25)为该体系在提锂过程中发生的反应:

图18 LiFePO4/I-/I3-电化学提锂体系工作原理图[73]Fig.18 Schematic diagram of LiFePO4/I-/I3-electrode system for lithium extraction[73]

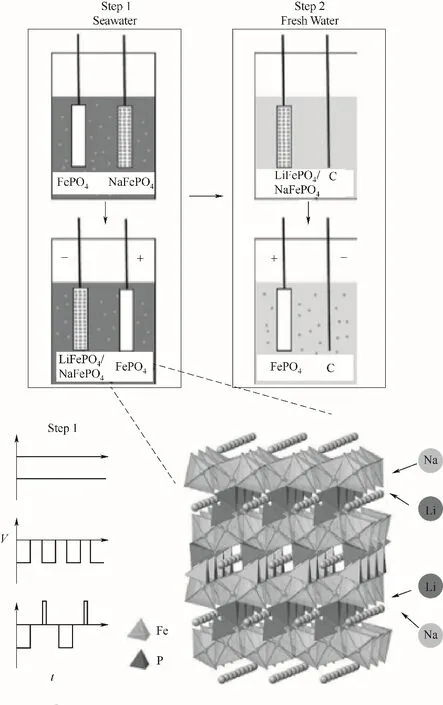

另外,Liu等[38]将脉冲插层电化学法应用到提锂过程中,放电步骤采用NaFePO4作为对电极,Li+和Na+同时释放到电解液中;充电步骤采用碳电极作为对电极,实现Li+的释放和FePO4电极的再生,图19为该体系提锂过程的工作原理图。通过条件的优化成功地从真实海水中获得了Li∶Na摩尔比为1∶1回收溶液,相当于1.8×104的选择性,并可将Li∶Na=1.6×10-3的盐湖卤水升高到Li∶Na=50。

图19 NaLiFeO4/FePO4电化学提锂体系工作原理图[38]Fig.19 Schematic diagramof NaLiFeO4/FePO4 electrode system for lithiumextraction[38]

3 电化学提锂过程涉及的技术经济指标

为了能够对不同文献中涉及的电化学提锂体系进行对比,电化学提锂过程涉及的技术经济指标将发挥重要作用。一方面能够突出不同电化学提锂体系的创新和优势,另一方面也能更好地对尚未解决的问题开展针对性研究,对实际应用技术开发具有指导作用。

3.1 吸附容量Q吸

吸附容量是指在放电过程中,锂离子嵌入到单位质量工作电极活性材料中的量,可以衡量不同电化学提锂体系中工作电极活性材料提取锂离子的能力。可以表示如式(26):

式中,C0为初始源溶液中锂离子的浓度;Ct为t时刻源溶液中锂离子浓度;Vf为源溶液的体积;m为活性物质的质量。

相对于传统离子交换吸附法来说,电化学方法一方面在外加电场的作用下可以实现快速、彻底地脱嵌锂离子,吸附容量较高;另一方面可以避免酸洗过程对材料的破坏作用,容量的循环保持率较高,具有一定的经济优势和技术优势。

近年来,研究者通过优化工作电极活性材料的化学组成、微观结构及提锂工艺进一步提高活性材料的吸附容量。如研究人员提出对LiFePO4电极表面包覆亲水性涂层的方法来增加电极与电解液的接触面积,从而进一步提高对锂离子的吸附容量[38]。另外,通过制备纳米棒状的LiMn2O4,增加其活性比表面积,也是提高吸附容量的有效方式[47]。

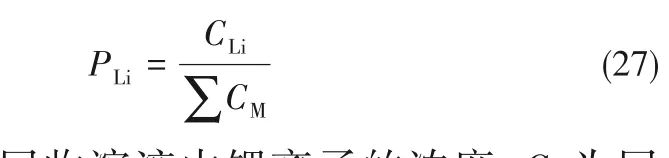

3.2 纯度P Li

另外一个重要的经济技术指标是回收溶液中锂离子的纯度PLi。其定义是指回收溶液中锂离子浓度占全部阳离子浓度的比值。表示如式(27):

式中,CLi为回收溶液中锂离子的浓度;CM为回收溶液中任意阳离子的浓度。

电化学方法采用对锂离子具有高选择性的锂离子筛作为电极材料,降低了共存阳离子因嵌入电极材料而释放到回收溶液中的影响;另外,嵌锂和脱锂在两个不同的溶液体系中进行,可最大限度地降低共存阳离子的干扰,提高回收溶液的纯度。

另外,影响电化学提锂回收溶液纯度的主要原因是来自嵌锂过程中吸附到工作电极上的阳离子,或者由于电极从源溶液转移到回收溶液中时,电极清洗不干净。在提锂过程中,可以通过提高工作电极的选择性同时关注电极的清洗步骤来提高回收溶液中锂离子的纯度。Battistel等[52]提到这虽然是一个简单的步骤,却总被人们忽视(或未提及),只有在Zhao等[36]的研究中特别提到关于两个步骤之间进行彻底清洗的必要性。

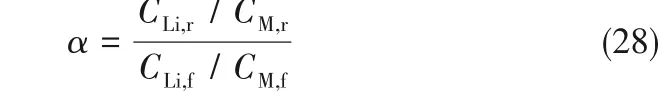

3.3 分离系数α

因盐湖卤水中存在多种杂质离子,为提锂工艺增加了许多工序。其中评价锂离子选择性提取效果的一个重要的参数就是分离系数,表示如式(28):

式中,下角标r表示回收溶液;f表示源溶液。分离系数越大,代表锂离子与其他杂质离子分离效果越好,该电化学提锂体系的选择性就越高。

如上提到高选择性的电极材料保证了电化学方法提锂具有较高的分离系数。另外在电化学提锂过程中,可以通过创新提锂工艺技术和体系、克服杂质离子的干扰等来提高分离系数。在λ-MnO2/AC电化学提锂体系中,由于活性炭不仅对于氯离子有吸附作用,同样会吸附盐湖卤水中的杂质离子,从而降低了体系对杂质离子的分离效果。所以,研究人员提出的阴离子交换膜的使用避免了杂质离子和活性炭接触,提高了分离效果[74]。

3.4 能耗W

能耗是指整个电化学提锂过程中消耗电能的多少。对于电化学提锂过程的一个循环,涉及放电和充电两个步骤。其中放电步骤提供能量,充电步骤消耗能量。两步骤能量的差值就是一个循环所消耗的能量,表示为电压-电荷图的积分与回收溶液中锂离子物质的量的比值,见式(29)。

由于放电步骤释放的能量可以用来弥补充电步骤消耗的部分能量,因此电化学提锂能耗远小于电渗析法,但是如何进一步降低电化学提锂能耗仍是需要关注的重点。

总之,通过比较分析电化学提锂过程涉及的技术经济指标,可以更好地引导电化学提锂的研究方向,使人们及时关注该领域亟待解决的关键问题,更好地推进电化学提锂方法的实际应用和工业化进程。

4 结论与展望

利用电化学方法提锂是近年来的研究热点,具有广阔的发展前景。在该方法中,工作电极、对电极和电化学提锂体系的构建对提锂效果起着非常重要的作用,它们决定了电化学提锂体系的吸附容量、循环稳定性和经济实用性等关键指标。但不可否认的是,电化学提锂作为一种选择性提锂新技术还存在诸多不足,需要在未来研究中逐步解决。

(1)目前报道的工作电极活性材料中,LiFePO4虽具有较高的结构稳定性,但其电导率差,对镁锂的选择性低;LiMn2O4对Li+有较高的选择性,但其循环稳定性比LiFePO4差,且对溶液的pH变化较敏感;LiNi0.5Mn1.5O4由于Ni不参与提锂过程,理论吸附容量偏低;LiNi1/3Co1/3Mn1/3O2在水溶液中电化学稳定窗口窄,吸附容量也较低。总之,电化学提锂体系的工作电极活性材料尚存在锂离子迁移速率低、锂吸附容量低、循环稳定性差、成本较高等问题,因此研究开发高性能低成本工作电极活性材料是实现电化学提锂方法实际应用的关键。基于此,一方面可以采用掺杂、包覆、造孔等技术对现有活性材料进行化学组成、微观结构的调控优化;另一方面需要开发新型工作电极活性材料。

(2)就对电极而言,Ag电极成本较高,并且会在高浓度氯化物溶液中发生溶解;而活性炭电极吸附容量相对Ag电极却要小很多;普鲁士蓝结构化合物作为对电极则需要在提锂过程中不断调节回收溶液中阳离子浓度,操作工艺复杂;“摇椅式”电化学提锂体系避免了传统对电极的使用,但能耗相对较高;另外部分金属对电极还存在易腐蚀性,长期循环稳定性差的问题。因此,开发大吸附容量、高稳定性、低成本的对电极,以及构建新的电化学提锂体系是该领域研究的重要内容。

(3)盐湖卤水中高浓度的共存阳离子在嵌锂过程中会在电场作用下吸附到工作电极表面,阻碍Li+的嵌入,从而降低吸附容量,另一方面溶液中大体积的共存阳离子也会阻碍Li+在电解液中的迁移,因此会严重影响电化学提锂的选择性和电流效率。所以如何降低共存离子的干扰是电化学提锂需要解决的另一重要问题。