有机-无机复合材料中无机相分散度三维荧光分析

田锐,王沛力,吕超,段雪

(北京化工大学化学学院,化工资源有效利用国家重点实验室,北京100029)

引 言

有机-无机复合材料广泛应用于电子电器、建筑工程、交通运输、日用及农用材料等多个行业和领域,在国民经济中占有重要比重[1-3]。将无机相添加到有机基质中,一方面能够有效提高有机基质的力学性能,另一方面通过无机相自身特性赋予有机基质新的功能[4-5]。以无机层状材料水滑石(LDHs)为例,其具有二维有序结构、丰富可调的层板组成及可交换层间客体[6-9],因而广泛应用于光电、吸附、催化等领域[10-12]。将LDHs添加到有机基质如聚氯乙烯(PVC)、聚乙烯(PE)、沥青等中,不仅提高了材料稳定性[13-15]、延长了材料使用寿命,构筑的复合材料在紫外屏蔽、气体阻隔、阻燃抑烟等方面表现出优异的特性[16-17],广泛应用于公路道路、农膜、汽车轮胎配饰等诸多方面[18-21]。

在构筑有机-无机复合材料过程中,无机相填料的表面性质、加工技术及工艺流程决定了有机-无机复合材料中无机相的分散度[22-25],而分散度的优劣直接影响复合材料性能及产品质量[26-27]。因此,对复合材料中无机相分散度的科学有效评价是构筑先进复合材料的关键和基础。

本文首先介绍了有机-无机复合材料评价研究进展。传统方法对复合材料中无机相分散度的评价多基于电子显微镜,存在制样复杂、破坏样品等问题。为解决这些问题,本文综述了荧光三维成像分析对有机-无机复合材料中无机相分散度评价新方法。该方法通过对无机相特异性荧光靶向、染色及三维成像,实现了对复合材料中无机相分散度三维、介观尺度、无损、可视化分析。建立的荧光评价方法可以实现对无机相分散度的定性定量分析,进而建立无机相分散度和复合材料宏观性能的相关关系,为高性能复合材料的设计及构筑提供理论支持。

1 有机-无机复合材料研究现状

为了评价有机-无机复合材料中无机相分散度,目前常用的表征方法主要以透射电子显微镜(TEM)和扫描电子显微镜(SEM)为主[28-31]。SEM和TEM的成像范围为几纳米到几微米,能够准确观察材料自身形貌、提供材料晶格等精细结构信息,为无机相材料在微观尺度的研究提供了重要支撑[32-33]。然而,将SEM、TEM应用于对有机-无机复合材料中无机相分散度评价工作中,由于其电子束穿透深度有限,仅能对浅层样品进行分析。虽然通过对样品层切预处理可以观察到样品内部某平面上的分散情况,但该方法需将复合材料成品切成特定厚度、均一的薄片进行成像观察,对样品具有破坏性且切片过程需要精细准确的技术,具有一定的操作难度。由于成像结果直接受到切片技术和选取范围的影响,难以实现复合材料连续、完整的分散度评价,影响了对复合材料中无机相的准确评价[34]。因此,科学、完整地评价无机相在有机基质中的分散状态成为行业研究领域的重点关注问题。

另外,对复合材料构效关系的研究是构筑性能优异可控的有机-无机复合材料的关键[35]。目前材料宏观性能评价可通过力学、电学、光学等测试提供,在微观形态上可以通过电子显微镜进行表征[36]。而由于缺乏对复合材料在介观尺度上的表征,使得研究者们无法有效关联并分析微观结构和宏观性能的关系,使得样品评价仍然存在一定的偏差。因此,亟须发展一种在介观尺度上对复合材料中无机相分散度的评价方法,建立材料构效关系,从而为优化材料构筑工艺以及构筑高性能复合材料提供关键信息。

2 无机相分散度荧光评价方法

近年来,荧光显微成像技术因其具有高灵敏度、高空间分辨率以及实时监测能力在生物成像、示踪、药物传输及治疗等领域表现出优异的应用效果[37-40]。其中,激光共聚焦荧光显微镜在二维平面的成像范围为数十到数百平方微米,最大达到1平方毫米,分辨率达200纳米[41-43]。其激光束成像穿透深度达到上百微米,能够对样品在三维空间内进行光学层切,并通过图像重构实现样品三维成像观察[44-45]。

利用共聚焦荧光显微技术,建立有机-无机复合材料中无机相分散度可视化分析方法(图1),能够有效实现对无机相分散度在三维、介观尺度的无损可视化分析。该方法采用荧光靶向染色技术,针对不同表面状态的无机相以及不同应用场合,以前染、后染方式通过静电作用、共价键连接实现对无机相的特异性染色。对有机-无机复合材料中的无机相进行三维成像,能够准确分析无机相的形貌、聚集态以及分散情况,并对无机相分散均匀性、表面-内部差异以及粒子空间间距进行定量分析,建立无机相分散度和复合材料宏观性能的相关关系。该方法不仅适用于复合材料制备工艺筛选,同时可用于成品材料的无损检测,为材料结构评价、构效关系研究以及制备工艺优化提供重要信息。

图1 有机-无机复合材料中无机相分散度荧光评价方法Fig.1 The fluorescent evaluation on the dispersion state for inorganic filler in organic-inorganic composites

3 无机相荧光靶向成像及定性分析

常用的无机相如水滑石(LDHs)、蒙脱土(MMT)、二氧化硅、氢氧化铝等多为不发光的固体粉末[46-47],而为实现荧光共聚焦成像,首先需要无机相呈现稳定高效的荧光发射。针对无机相表面荷电特性,选择带有相反电荷的荧光分子通过静电作用染色带电无机相、选择共价键连接方式对电中性无机相进行修饰。针对不同适用场景,分别采用前染、后染方法对复合材料中无机相进行染色,从而实现了在三维空间对有机-无机复合材料中无机相的染色、定位以及成像分析。

3.1 无机相前染修饰

无机相前染修饰,即对无机相先进行修饰染色,然后将具有固态荧光发射性能的无机相分散到有机基质中构筑复合材料,并进行三维成像分析。本部分将对带正电、负电以及电中性无机相的修饰过程分别进行介绍。

3.1.1 荷电无机相 常用的LDHs、MMT等无机相表面分别带有正、负电荷,可以选择带有相反电荷的荧光分子,通过静电作用对无机相进行荧光染色修饰。

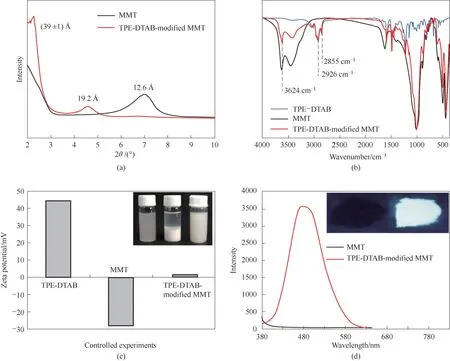

Guan等[48-50]设计合成了带正电的四苯乙烯-十二烷基三甲基溴化铵(TPE-DTAB),该分子在固态表现出优异的荧光发射性能。将TPE-DTAB与带负电的层状填料蒙脱土(MMT)充分反应并对获得的复合材料进行表征。X射线衍射以及红外吸收结果显示TPE-DTAB成功修饰到MMT表面,荧光光谱分析表明未经修饰的MMT没有荧光,而修饰后的MMT在固态显示出TPE-DTAB的强荧光特性,成功实现对无机相MMT荧光染色(图2)[51]。

图2 TPE-DTAB修饰的MMT的结构及发光性能表征[51]Fig.2 Structural and fluorescent characterizations of TPE-DTAB-modified MMT[51]

将具有荧光的MMT分散到聚氯乙烯(PVC)中构筑MMT-PVC复合材料,并对MMT在复合材料中的分散情况进行观察。采用传统TEM切片成像方法,仅能提供几个微米范围无机相的分散情况[图3(a)]。荧光成像技术能够在二维x-y平面600μm×600 μm的范围中清楚地展示代表MMT的荧光颗粒在聚合物基质中的分散情况,并观察到了不同尺寸的MMT聚集体[图3(b)]。另外,通过在z轴不同焦平面采集图像并重构,可在不同深度上展示无机相的分散度及聚集状态,得到MMT颗粒在PVC基质中的三维分散情况[图3(c)]。因此,建立的荧光成像方法因其在三维空间、介观尺度成像的优势,获得完整可靠的可视化结果,清晰地观测到无机相不同的聚集状态及分布情况。

图3 有机-无机复合材料中带电无机相前染修饰及成像[51]Fig.3 Pre-labelling of charged inorganic nanofiller and imaging of organic-inorganic composites[51]

针对正电性无机相水滑石(LDHs),可以合成带有负电的四苯乙烯-十二烷基磺酸钠(TPE-SDS),并以TPE-SDS修饰LDHs,将修饰后的荧光LDHs通过共混热压分散到聚合物PVC中。采用荧光成像方法,可在介观尺度、三维空间有效观察到有机-无机复合材料中的LDHs的聚集状态及分散性,为LDHs基复合材料评价提供基础。

3.1.2 电中性无机相 电中性无机相(如二氧化硅等)在有机-无机复合材料中具有广泛应用[52-54]。为了实现对电中性无机相的前染修饰,Feng等[55]首先对二氧化硅表面进行活化,并进行氨基化。通过表面氨基和异硫氰基的作用,成功将异硫氰基荧光素分子修饰在二氧化硅表面。修饰后的二氧化硅在固态表现出明显的绿色荧光。将修饰后的二氧化硅分散到硅橡胶中,通过共聚焦成像,得到了二氧化硅在硅橡胶中的三维分散情况(图4),成功实现了对电中性无机相在复合材料中的分散度评价。另外,可以通过软件处理对获得的三维图像在不同深度及x-y平面进行横切和剖析,得到在不同(x,y,z)位置的无机相分散情况;将此光学切片图与传统物理切片获得的局部SEM分散度图片进行比较,发现两种方法获得的分散度评价结果基本一致,表明此方法的准确性。

图4 有机-无机复合材料中电中性无机相前染修饰及三维成像[55]Fig.4 Pre-labelling of neutral inorganic nanofiller and imaging of organic-inorganic composites[55]

3.2 无机相后染定位

在实际生产生活中,往往需要对复合材料成品进行现场、无损分析,以满足对材料无机相分散度的快速、在线评价。这就要求发展一种针对成品复合材料的荧光染色及成像分析方法。

分子识别定位技术主要基于探针分子和目标分子之间的官能团特异性匹配,实现对目标分子的靶向识别[56-57],在生物诊断、治疗以及药物定向传输中已有成熟的应用[58-60]。此方法为进行聚合物基质中的无机相定位提供了思路。

Tian等[61]设计开发了一种对复合材料成品中无机相的后染识别、定位技术。该方法根据无机相表面特性(带电性、特殊官能团),选择特异性识别无机相的荧光分子。由于聚合物具有疏松结构,能够使荧光小分子扩散进入内部,特异性靶向无机相表面基团使无机相发光,从而通过荧光信号定位成品复合材料中的无机相,并观察其分散度。以常用无机填料水滑石、蒙脱土为例,其表面具有丰富的羟基基团[62-63]。由于硼酸基团与羟基基团可以反应生成B—O共价键[64],该工作选择双硼酸修饰的四苯乙烯(TPEDB)作为荧光探针分子。如图5所示,随着体系中LDHs含量的增多,TPEDB荧光发射强度逐渐增强,这是由于TPEDB被固定在LDHs层板上,因非辐射跃迁被限制而表现出增强的荧光。由此,TPEDB分子的荧光发射变化可指示LDHs的含量以及表面羟基数量,可以作为LDHs的特异性靶向染色试剂。

图5 TPEDB分子在不同LDHs含量下的荧光发射变化[61]Fig.5 Fluorescent performance variationsof TPEDBin the presence of LDHs[61]

对聚丙烯(PP)、聚乙烯(PE)等聚合物材料,由于聚合物材料自身结构以及制膜过程的影响,会存在微纳米级别孔洞,使纳米尺度荧光小分子渗透进入复合材料,实现对无机相的染色和定位。将无机相按照一定比例加入有机相如PP、PE中并热压成型,将成品复合材料浸泡于TPEDB溶液中,由于TPEDB分子尺寸小于2 nm,可以浸入复合材料,并靶向识别无机相LDHs。从共聚焦荧光显微镜荧光成像图中可以明显观察到未添加无机相LDHs的聚合物基质在荧光分子溶液中浸泡处理后并无荧光,而复合材料中由于具有含羟基的无机相LDHs而显示出青色块状荧光,证明了TPEDB对无机相的选择性标记染色。为了证明此方法的准确性,先对LDHs用红色荧光量子点(荧光发射为620 nm)前染修饰;在构筑复合材料之后,再以青色荧光TPEDB分子(荧光发射为460 nm)后染复合材料中LDHs。通过共聚焦荧光显微镜双通道分别采集两种荧光分子的成像图。如图6所示,复合材料中的无机相同时显示出强烈的红色和青色荧光,且红色和青色色块重合良好,即两种方法染色效果一致,证明后染方法的可行性及准确性。

图6 有机-无机复合材料中电中性无机相后染定位及三维成像分析[61]Fig.6 Post-labelling of inorganic nanofiller and imaging of organic-inorganic composites[61]

该方法仅在对成品材料评价时引入荧光分子,保持了复合材料原有状态,能够真实反映无机相分散情况。目前已完成对以LDHs、MMT为无机相,PE、PP为有机相的复合材料中的无机相定位成像,均获得可靠的结果。该方法操作简单、结果准确,实现了快速、无损、现场分析,为复合材料的生产工艺指导和产品质量筛选提供了有力依据。

4 无机相分散度荧光定量评价

无机相分散度的定量分析是准确评价材料结构、研究复合材料构效关系的基础[65-67]。传统方法研究主要依靠样品在二维平面的投影进行定量计算[68-70]。为了弥补在三维空间对材料评价的缺失,研究者通过理论建模计算对无机相分散度进行定量评价,但此方法基于理想条件下的假设,无法评价材料真实分散度[71-72]。为了解决这些问题,本文将介绍基于荧光成像三维可视化方法对无机相分散度的定量评价,通过均匀性判定、表面-体相分布规律研究以及粒子空间间距计算评价无机相分散情况,并建立无机相分散度和复合材料宏观性能相关关系。

4.1 无机相均匀性概率分析

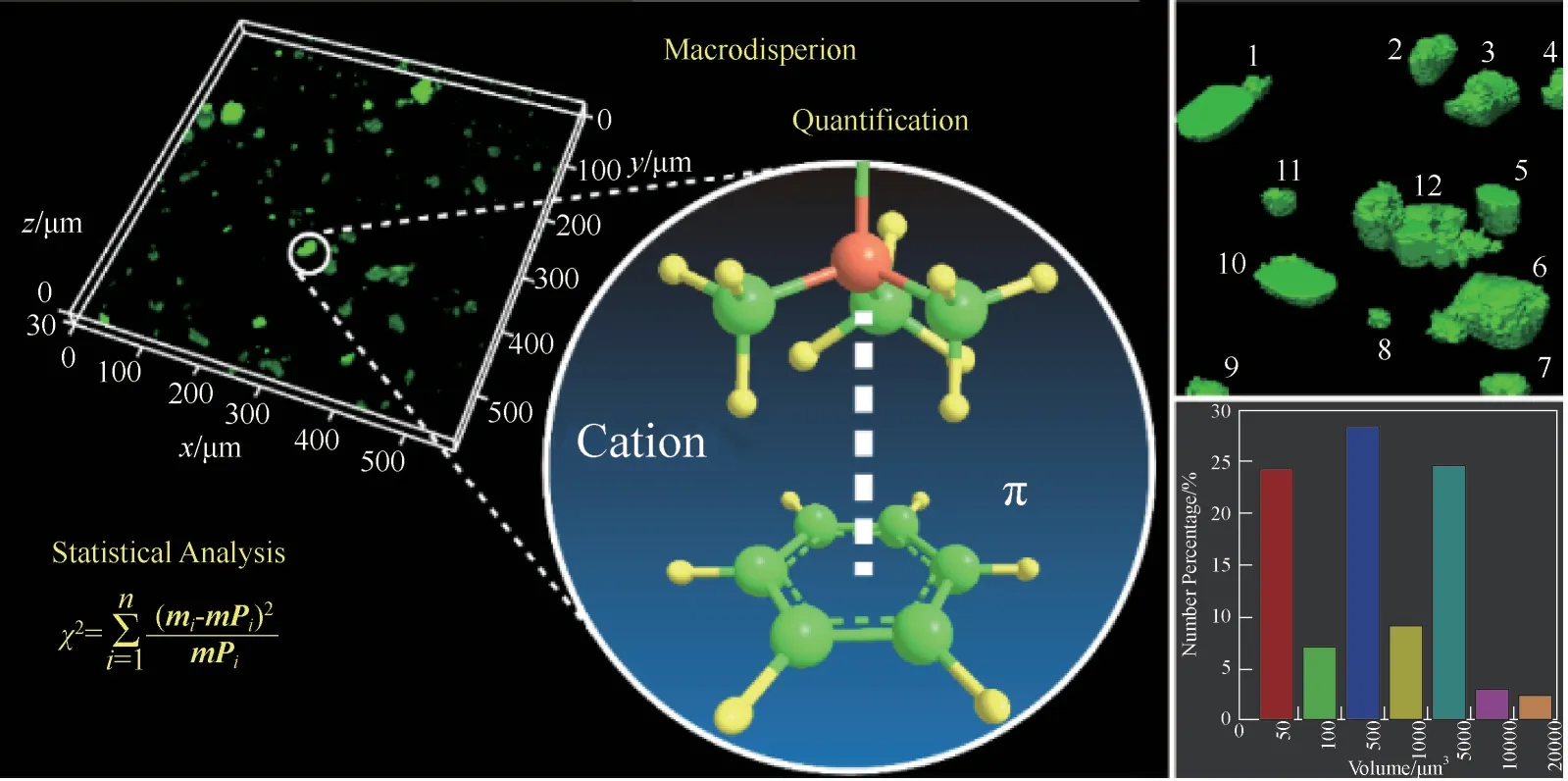

Zhong等[73]通过对无机相荧光染色及共聚焦荧光成像,成功获取无机相颗粒的三维空间信息,发展了无机相分散均匀性概率分析。首先,对三维空间内无机相粒子的体积及复合材料总体积进行计算,发现无机相占有总扫描范围的含量与投料比一致,证明了三维定量数据提取的准确性。此方法以质心点代替无机相粒子对成像体系进行定量研究,并通过统计学概率进行量化分析(图7)。利用皮尔逊卡方检验评价各无机相质心点分布与理想情况下完全均匀分布时的偏差,通过Matlab求得样本在不同置信水平下的检验统计量χ2。χ2值越小代表无机相在复合材料中的分布越均匀,当χ2无限趋近于零时认为无机相分散绝对均匀。通过χ2数值的计算,可以确定无机相分散度的不同等级,并对不同材料的分散度进行比较和评价。该方法得到的分散度评价结果与复合材料宏观性能变化趋势一致,有效解释了无机相分散度对复合材料宏观性能的影响机制。

图7 有机-无机复合材料中无机相分散度均匀性概率分析[73]Fig.7 Probability calculation of the uniformity in organic-inorganic composites[73]

4.2 表面-体相分布变化规律

三维荧光成像的优势在于能够在不同深度采集图像,从而实现对复合材料从表面到体相内部不同深度时分散度的准确分析。Zhang等[74]的工作中首先采用后染方法对LDHs-PE复合材料中的无机相进行识别、染色和成像,并每隔5μm对不同深度二维平面的无机相成像图进行定量分析。以LDHs添加量为2.0%(质量)的复合材料为例,荧光成像像素值显示:样品表面难以观察到无机相,直到样品深度达到5μm才出现无机相。随着深度继续增加,无机相数量快速增长,至25μm后基本达到平衡;深度继续增加时,无机相数量基本稳定不变(图8)。对于不同无机相添加量[0.2%~2.0%(质量)]的复合材料,均呈现“出现-缓慢增长-快速增长-稳定”的规律。此研究证明复合材料中无机相分散状态在表面和体相中差别大,因此,需要对复合材料进行三维空间的系统研究,才能完整、客观地评价材料的分散度。

图8 有机-无机复合材料中无机相分散度表面-体相分布规律定量分析[74]Fig.8 The quantitative evaluation of the inorganic nanofiller dispersion fromsurface to inner part in theorganic-inorganic composites[74]

4.3 无机相空间粒子间距计算

无机相纳米粒子距离是评价有机-无机复合材料分散度的重要参数,通过无机相粒子距离可以解释复合材料性能的变化原因[75-76]。为解决二维投影不准确的困难,Zhang等[74]提出无机相空间距离计算方法。在三维成像图中,提取无机相三维空间坐标,采用Matlab计算三维空间中相邻粒子间距分布情况,并对统计结果进行高斯模拟。结果表明,在LDHs添加量较低[0.2%~0.4%(质量)]时,无机相粒子空间间距变化范围大、分布随机,平均空间间距为16.2μm。随着添加量不断增加,无机相粒子空间间距变化范围缩小,分散逐渐趋向均匀,平均空间间距最小达到7.8μm。当LDHs添加量超过1.6%(质量)时,体系中出现大块聚集,粒子空间间距分布变宽,距离增大至10.5μm[图9(a)]。这是由于在添加量过多时,体系中的无机相颗粒发生团聚,导致测量的团聚体之间空间间距增大。因此,可以获得该体系无机相粒子空间间距理想变化情况[图9(a),虚线],并作为复合材料中无机相聚集状态的判断标准。

进一步对复合材料的宏观力学性能进行研究。随着无机相LDHs添加量增多、粒子间距减小,复合材料力学性能不断增大,至添加量为1.6%(质量)时力学性能最佳。而当体系中出现聚集后[添加量大于1.8%(质量)],随着粒子间距的异常增大,复合材料力学性能下降。通过构筑三维坐标,可直观观察到“无机相添加量-粒子空间间距-复合材料力学性能”变化情况[图9(b)],从而建立分散度-宏观性能相关关系。该方法的建立成功实现了对无机相三维分散度的定量评价,为材料构效关系研究、设计和构筑高性能复合材料提供了有力支持和重要参考。

图9 复合材料中无机相空间距离计算(a)及无机相分散度与宏观性能关系(b)[74]Fig.9 Evaluation on the spatial interparticle distance of inorganic nanofillers in the composites(a)and the relationship between spatial interparticle distance and tensile strength(b)[74]

5 结论与展望

以上研究工作成功建立了有机-无机复合材料中无机相分散度的三维成像及定性、定量评价方法。目前,建立的评价方法已成功完成对无机相如水滑石、蒙脱土、二氧化硅等材料的有效荧光标记,对有机聚合物基质如聚乙烯、聚丙烯、聚氯乙烯以及硅橡胶等都具有可靠的研究结果。对该方法的适用范围在不断探索和拓展,在实验设计过程中应充分考虑以下几个条件:第一,聚合物基质的荧光干扰,例如对于自身带有蓝色荧光的PVC,应选择波长较长的荧光分子染色无机相,避免聚合物基质的干扰,得到背景干净、清晰的成像图;第二,该方法对于透明/半透明样品具有优良的成像结果,这是因为透明样品可以减少激光在穿透样品过程中的衰减,在聚焦过程准确定位无机相,从而获得三维成像结果;第三,采用后染成像方法时,一方面应该选择无机相独有而聚合物没有的官能团进行无机相靶向识别,另一方面需要研究聚合物材料的结构及致密程度,确保荧光小分子渗入聚合物,准确实现无机相的特异性染色、定位及成像。另外,对荧光染色方法的成本进行考察,由于荧光成像检测方法灵敏度高、采用的荧光分子性能优异,因此使用的荧光分子溶液浓度小、成本低、可广泛应用。该方法不仅能实现对复合材料生产工艺的指导,并且适用于对复合材料成品的现场无损分析,结果准确可靠,为生产环节提供了可靠的理论依据,具有较大的应用价值。目前在多家企业实现应用,得到了优良的应用反馈,并已制定相关企业标准及行业标准。

综上,复合材料结构可视化未来的发展方向如下。

(1)在构筑高性能复合材料时,往往同时添加多种无机相,或选择共混聚合物等复杂多相体系,对这些体系中多种无机相、有机相的同时、准确分析是进一步认识材料内部结构的基础。通过选择对不同无机相特异性靶向的荧光分子,采用共聚焦多通道成像系统,有望实现对不同无机相、有机相分散度、变化情况的定性定量分析,为材料结构设计和性能优化提供基础。

(2)对于有机-无机复合材料中添加剂的动态迁移过程研究。对于添加剂运动的热力学、动力学规律进行探索,并采用理论计算和实验研究相结合的方法,研究不同添加剂在不同复合材料体系中的迁移规律。基于此,有望实现复合材料的性能提升、寿命延长。

因此,开发适用多种体系的可视化研究方法,有望加深对材料内部结构的认识,推进聚合物及有机-无机复合材料的进一步发展和应用拓展。