耐高温纳滤膜除硝测试分析

郭占明,郝涛,沙拉木,赵宗强

(1.新疆圣雄氯碱有限公司,新疆 吐鲁番 838100;2.新疆中泰(集团)有限责任公司,新疆 乌鲁木齐 830001)

1 试验背景

一次盐水精制工序的主要任务为:将脱氯岗位输送来的脱氯淡盐水及膜法除硝岗位输送来的脱硝淡盐水回收利用,把盐水中的可溶性杂质和不溶性杂质除去,制成符合工艺要求的一次盐水,为二次盐水精制岗位提供满足工艺要求的一次精制饱和盐水。在实际生产过程中,还会加入树脂塔的回收盐水、再生废水、蒸发工序碱性冷凝液、回收机封水及雨水等,将一次盐水当作一个“小型的废水处理厂”,用途极为广泛,可以说将一次盐水的功能用到了极致。

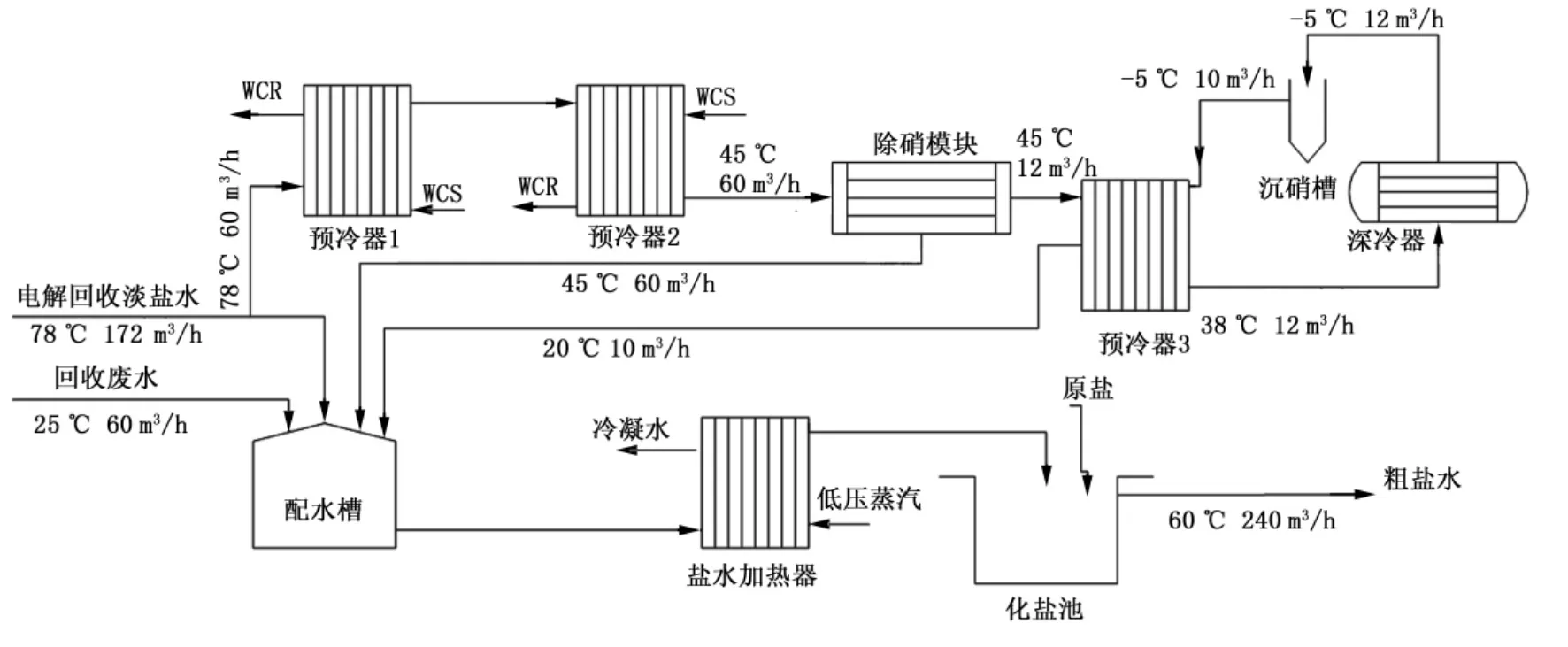

在这个过程中,配水系统将引入大量的常温废水,还有除硝工艺送来的低温盐水(见图1),降低了配水槽内化盐水的温度,特别是在北方冬季,粗盐水温度很难达到指标要求,需要蒸汽加热升温。

从图1可知:在整个一次盐水精制过程中,只有在化盐前的盐水加热器是引入热量的,其他部分均是带走热量,包括诸多贮槽、罐、池和工艺管道的自然散热,造成了粗盐水的温度低于指标要求。对图1分析可知,在整个系统内降温最多的是除硝单元。首先,在预冷器,将脱氯单元送来的高温淡盐水的1/3约60 m3/h从78℃降到45℃;其次,在冷冻单元,要将12 m3/h 38℃的浓硝盐水降到-5℃。这部分能量在生产过程中消耗最大,能否控制这部分的降温幅度,减少热量损失,笔者一直在寻求解决方案。从2018年开始,笔者尝试采用耐高温膜对淡盐水进行除硝(在除硝前不对淡盐水进行降温直接除硝,即能降低热能消耗)试验,现已得到部分验证。

图1 盐水系统热量变化示意图Fig.1 Change in heat of brine system

2 耐高温膜类型选择

笔者收集了目前行业内广泛应用的除硝膜,主要分为3类:GE水处理、陶氏化学和委托代加工。经过对目前市场上十多种除硝膜的对比(对比数据不宜公开),筛选出一种暂定型号为HX-MNF耐高温纳滤膜,在70℃连续工作,单支膜通量为1 m3/h。

从源头厂商得到该产品,从外型和技术数据看,与目前行业内通用的除硝膜并没有差异,单支膜过滤通量也为1 m3/h,和目前在用的除硝膜通用,较为符合要求。

3 试验方案

单膜管测试流程如图2所示。

图2 单膜管测试流程示意图Fig.2 Process flow of test of a membrane tube

使用现有的单膜管测试工具,对膜进行耐温及流量测试,合格的淡盐水经过高压泵的升压作用,提升到膜组件所规定的压力,然后从高压泵出口接1根DN25的钛管线,将合格淡盐水物料送入盐水加热器,用蒸汽进行加热,然后进入单支膜测试工具入口。运行平稳后,24 h取样分析浓缩液及渗透液中硫酸根浓度,然后记录温度、浓缩液及渗透液中硫酸根浓度。

4 试验数据分析

整个试验进行了94天,有效运行时间为90天,试验分3个阶段进行:Ⅰ阶段是50~65℃进料阀门部分开启,Ⅱ阶段为80℃进料阀门全开,Ⅲ阶段为高温状态停车不清洗破坏性试验。从整个测试数据可以看到,这支耐高温膜在正常运行状态下,不仅能经受住高温,而且浓缩液和渗透液均表现出良好的数据。这个是在测试过程中没有意料到的,下面就分段测试的数据进行分析。

4.1 Ⅰ阶段——50~65℃温度下测试

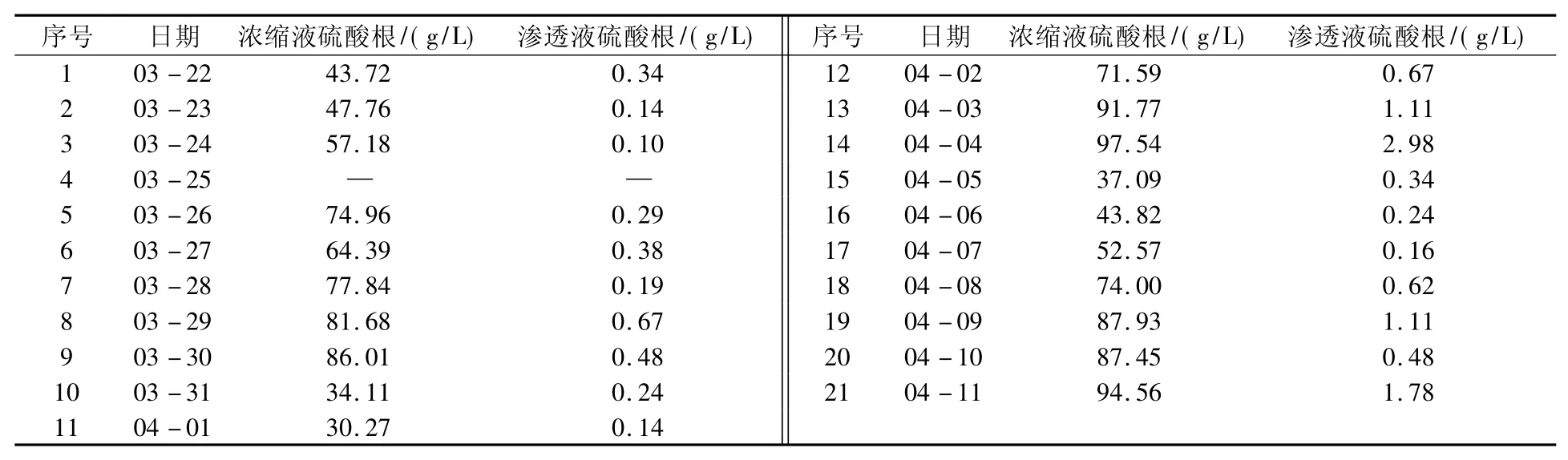

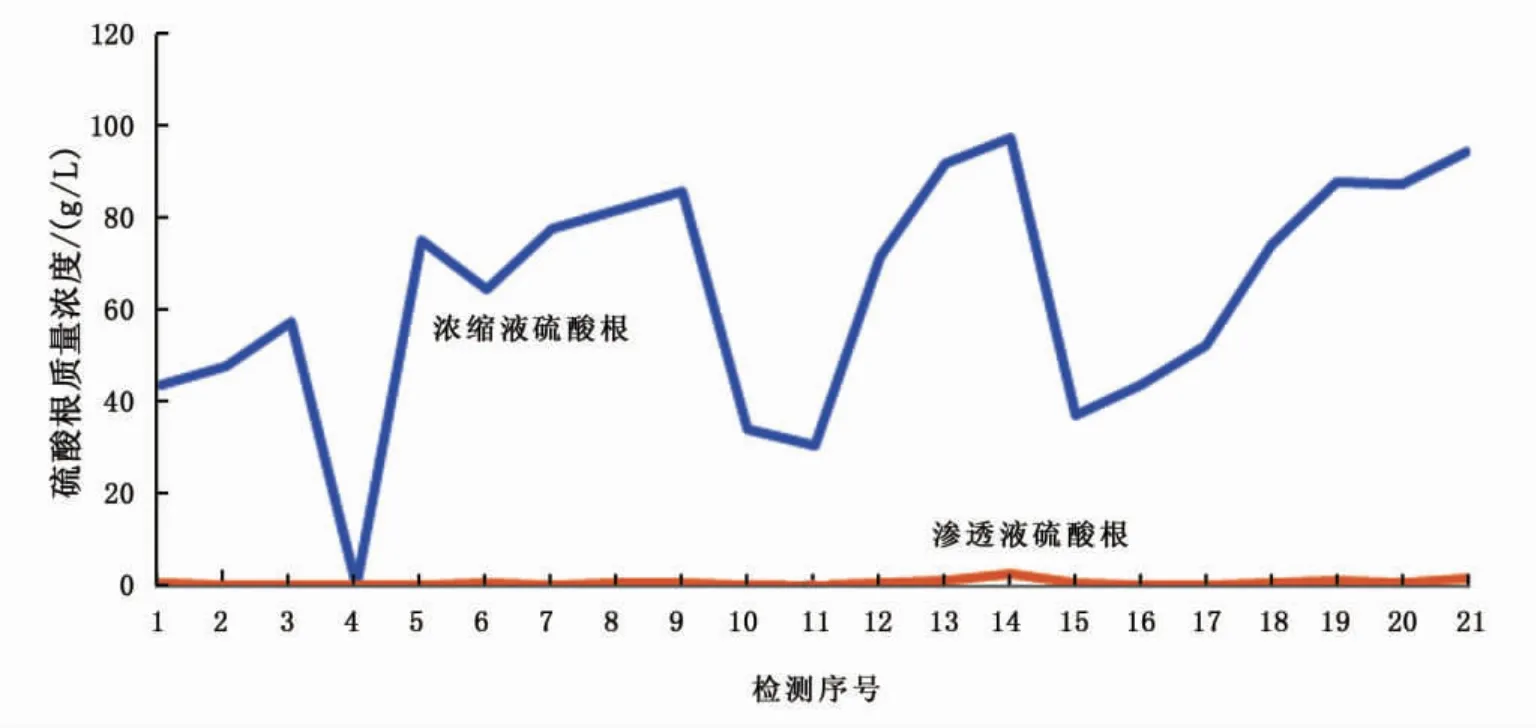

测试从2021年3月22日开始,起始阶段因为对测试膜的性能指标不了解,采用的是低温淡盐水,并以小流量进入测试膜。起始温度为50℃,逐渐提升进入测试膜的淡盐水流量,入口阀门全开时,稳定24 h后进行测量,记录数据如表1所示,绘制的曲线 如图3所示。

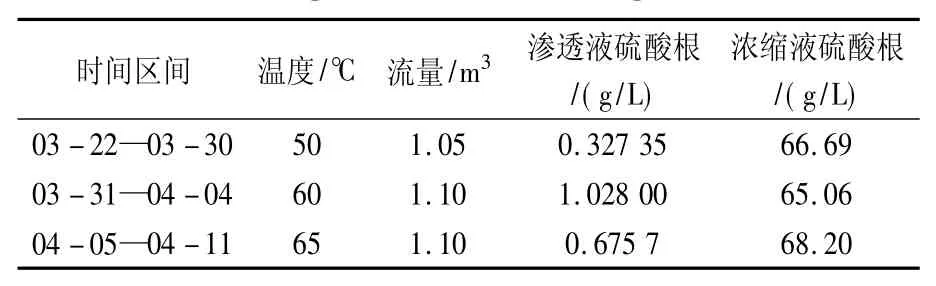

表1 Ⅰ阶段单支膜测试数据Table 1 Test data of a membrane tube in the first stage

图3 Ⅰ阶段耐高温膜测试曲线Fig.3 Test curve of high temperature resistant membrane in the first stage

从试验过程和图3可知:在3个温度条件下,只要膜的入口流量提升,浓缩液的硫酸根浓度立该就得到提升,而渗透液的硫酸根浓度变化不大,表现出膜良好的截留率与通过性。Ⅰ阶段的初始温度为50℃,经过两次升温,最后到65℃。在3个温度区间测试的数据平均值如表2所示。

表2 Ⅰ阶段3个温度区间测试的数据平均值Table 2 Mean test data in three temperature regions in the first stage

从表2可以看出,虽Ⅰ阶段测试膜的工作状态处于反复升温与反复提量的过程中,但膜的通量、渗透液硫酸根均达到了高压膜的技术指标,浓缩液硫酸根更是达到了令人不可思议的94.56 g/L,温度指标也接近了膜标明的指标,65℃入膜的淡盐水温度,也已经弥补冬季盐水的热量损失。在此阶段,可以判定膜性能符合要求。

4.2 Ⅱ阶段——80℃温度下测试

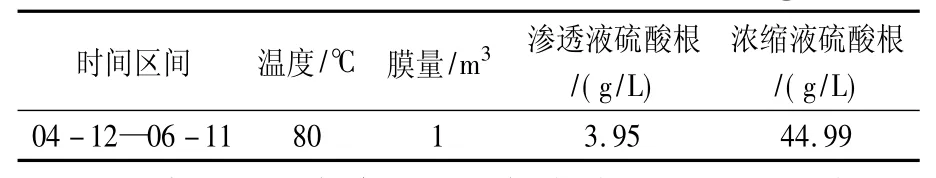

在第Ⅰ阶段已经取得符合的运行数据后,第Ⅱ阶段决定直接采用脱氯后的淡盐水温度作为入膜温度进行膜性能测试,如果测试可行,可以停用除硝前的预处理的循环水换热器,减少运行设备及运行阻力,进一步减少能耗。测试数据如表3所示,数据曲线如图4所示。

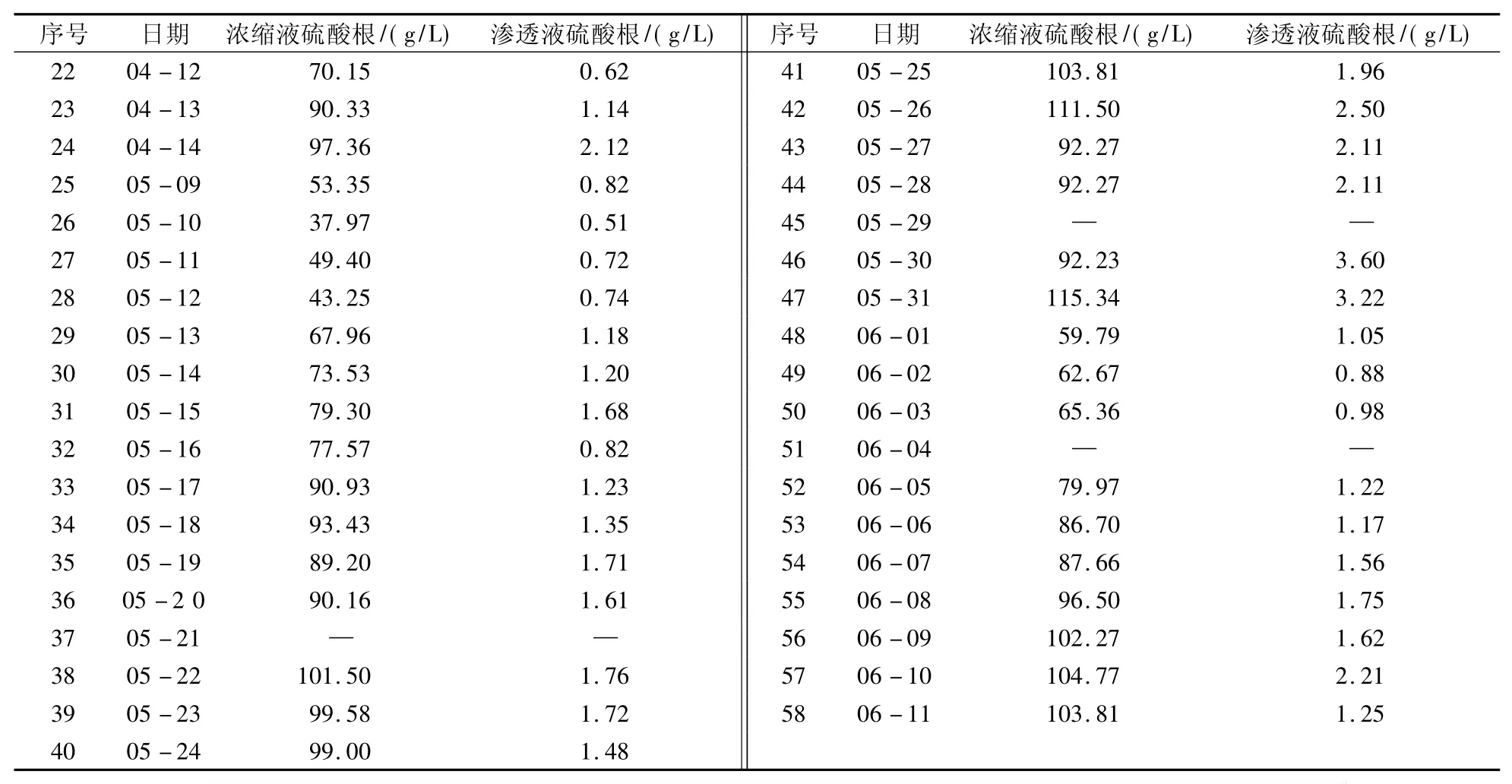

表3 Ⅱ阶段单支膜测试数据Table 3 Test data of a membrane tube in the second stage

在这个阶段的测试中,膜的性能一直处于良好的指标范围,完全符合膜标明的性能指标,并且在2021年5月31日(图4中序号47),因生产膜组件调整负荷,操作人员未及时调整测试膜入口流量,浓缩液硫酸根更是达到了115.34 g/L的测试极值,而渗透液仅有硫酸根3.22 g/L,浓缩比达到了16.2倍。通过以上数据可以看到,这支耐高温膜的性能远超出其标定的数据。Ⅱ阶段耐高温膜管测试的平均数据如表4所示。

图4 Ⅱ阶段耐高温膜测试数据曲线Fig.4 Test data curve of high temperature resistant membrane in the second stage

表4 Ⅱ阶段测试的数据平均值Table 4 Mean test data in the second stage

结合图4及表4可以看出:整支膜在测试期间,一直处于高温高流量的工况下,性能指标也表现的极为突出,并且指标也较为稳定,完全符合高温除硝工艺的设想要求。

4.3 Ⅲ阶段——高温破坏性试验

本阶段主要进行破坏测试,以判定其在异常操作下的运行情况。膜除硝工艺在行业内已经应用多年,基本上已经没有太大的问题,因此本阶段的测试主要集中在全厂装置系统的突然停车,未及时对膜进行处理造成的影响,测试数据如表5所示,数据曲线如图5所示。

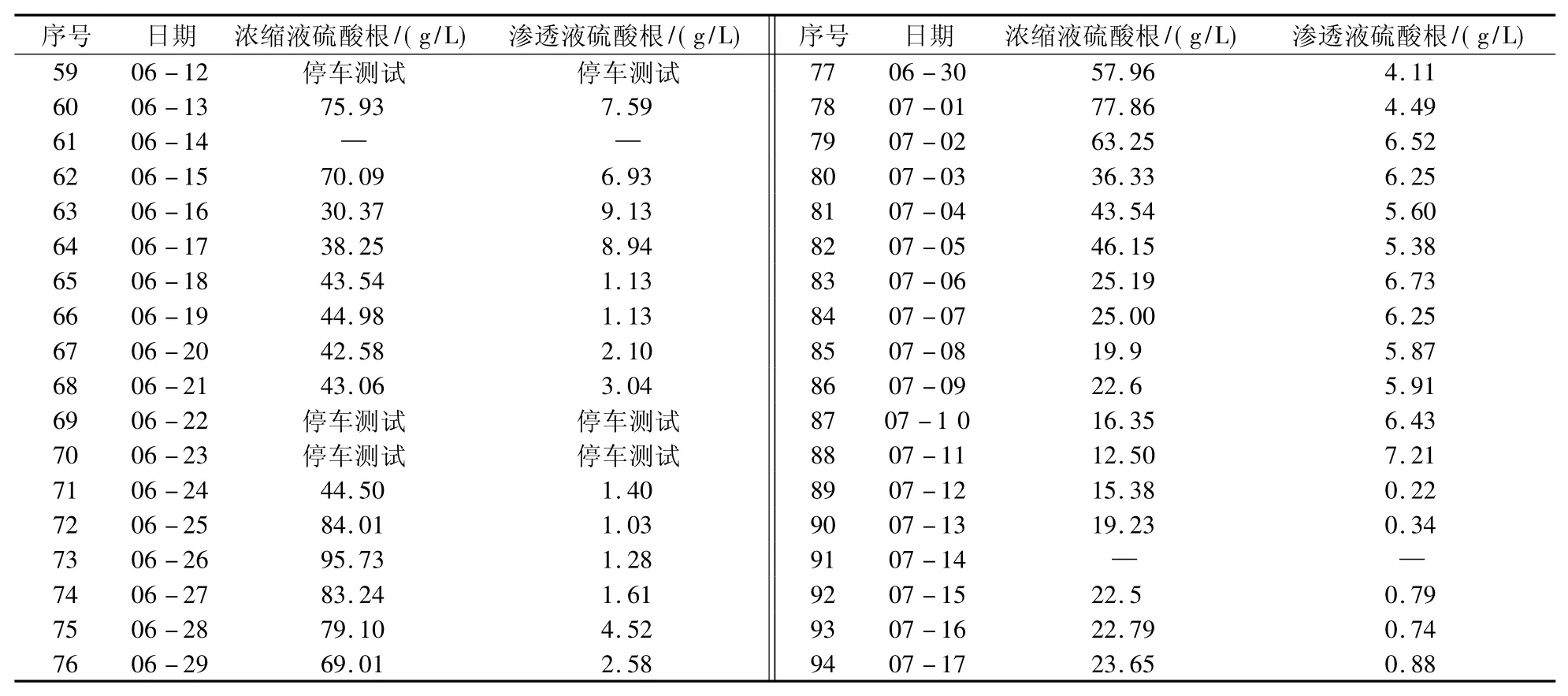

表5 Ⅲ阶段单支膜测试数据Table 5 Test data of a membrane tube in the third stage

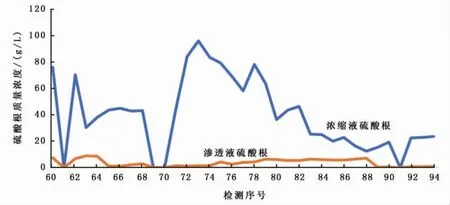

在本阶段,共设置两次未处理的除硝膜系统停车:2021年6月12日停车24 h,2021年6月22—23日停车48 h(图5中序号69、70)。经过两次停车可以看出:渗透液中硫酸根均有大幅度的增加,并且远高于膜的性能指标。Ⅲ阶段耐高温膜管测试的平均数据如表6所示。

结合图5、表6可以看出:经过两次破坏性停车,膜的过滤性能已经被严重破坏。两次停车均未置换浓缩液侧物料,高浓度的硫酸钠溶液在系统温度逐渐降低的情况下,在膜的内部,流动性慢慢变差,部分区域开始结晶。测试结果:破坏了除硝膜的内部结构,形成不可逆转的损坏。

图5 Ⅲ阶段耐高温膜破坏测试曲线Fig.5 Fault test curves of high temperature resistant membrane in the third stage

表6 Ⅲ阶段测试的数据平均值Table 6 Mean test data in the third stage

破坏性测试结论如下:在膜停止运行时,应及时对膜内物料进行置换,以防止浓缩液在膜内结晶对膜造成不可逆转的损坏;在膜系统停止运行的过程中,要严格防止发生背压;在置换时宜采用热水置换,并进行自然降温,严禁用冷水突然注入膜系统,造成膜的骤冷;在高温运行状态下,更要严格控制游离氯的量;在长时间停车状态下,要注意膜的保管,采用厂家指定的保护液对膜组件进行保存。

5 结语

通过3个阶段的测试可以看到:耐高温除硝膜在测试中表现出良好的性能,采用耐高温除硝膜避免一次盐水冬季化盐温度不足的问题是可行的,在减少化盐系统的蒸汽使用量的同时,由于浓硝液中的硫酸根过高,可以通过提高浓硝液中硫酸根的浓度来降低冷冻单元的制冷量的使用。

下一步需要更深入研究:①过高的高浓硝液将会给后序的冷冻单元带来堵塞的难题;②膜组件在运行中处于高温状态,停止后又处于冷却状态,膜组件的密封问题须引起注意,且停车时的清洗条件和工艺控制还需进一步探索;③整个除硝工艺将发生较大的改变,工艺控制条件还需在接下来的工作中进行深入研究。