干熄焦提升机差动减速器速比计算

乔双鹏 鞠国强 翟淑东 赵 婧

山东华成中德传动设备有限公司 淄博 255200

0 引言

在焦化厂干熄焦系统中,干熄焦提升机是提升运输红焦的关键设备[1],主要由车架、起升机构、运行机构、焦罐吊具、司机室、电控系统等组成。起升机构安装在车架上部,通过钢丝绳与自动吊具相连,带动焦罐进行升降运动[2]。起升驱动通常采用差动减速器,其一旦出现故障,将会影响干熄焦提升机及干熄焦整个系统的运行,故对差动减速器的设计提出较高要求。

本文涉及的差动减速器为德国原装进口,应用于150 t干熄焦提升机。该减速器为四输入四输出设计,每一输入轴通过带有制动器的联轴器与电机联接,控制电机及相应制动器的启停,输出轴即可实现不同的转速。本文将采用差动单元的分析方法,对减速器的输出转速及速比进行分析计算,为后续减速器的设计奠定基础。

1 差动单元及其行星架转速分析

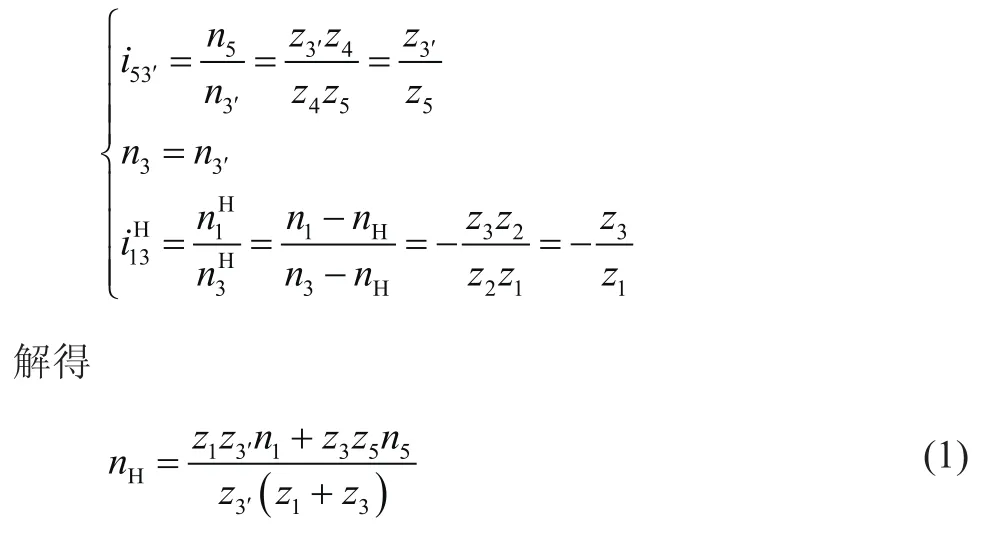

如图1所示的复合轮系中,齿圈不固定且为内外齿结构(见图2),太阳轮1、行星轮2、齿圈及行星架H组成差动轮系(自由度为2的周转轮系[3]),齿轮5、齿轮4及齿圈组成定轴轮系,为便于后序分析,将该复合轮系称为差动单元。在该差动单元中,齿圈内齿齿数为z3,外齿齿数为z3',太阳轮1、齿轮5及行星架H的转速分别为:n1、n5、nH,以太阳轮1、齿轮5作为输入构件,行星架H作为输出构件,有

图1 差动单元

图2 齿圈

由式(1)分析可知,当n1、n5同向时,行星架转向与输入构件转向一致;当n1、n5反向时,行星架转向需经具体计算后确定。

2 干熄焦提升机差动减速器速比分析

2.1 干熄焦提升机差动减速器工作原理

本文所介绍的差动减速器结构和机构运动简图如图3、图4所示,减速器为四输入四输出设计,每一输入轴通过带制动盘的联轴器与电机联接,输出轴为贯通轴,用以驱动卷筒。

图3 减速器结构图

图4 减速器机构运动简图

该减速器包含3个差动单元,差动单元1的输入为输入轴1、输入轴2,行星架H1用以驱动差动单元3的太阳轮;差动单元2的输入为输入轴3、输入轴4,行星架H2用以驱动差动单元3的齿轮6;在差动单元1、2的共同作用下,差动单元3的行星架H3带动齿轮11并左右分流,最终驱动输出轴1及输出轴2。

2.2 干熄焦提升机差动减速器速比分析

在差动单元1中,太阳轮、行星轮、齿圈内齿、齿圈外齿的齿数分别记为:z1、z2、z3、z3',差动单元2的齿轮参数与差动单元1相同,在差动单元3中,太阳轮、行星轮、齿圈内齿、齿圈外齿的齿数分别记为:z8、z9、z10、z10',其余齿轮齿数标记如图4所示。

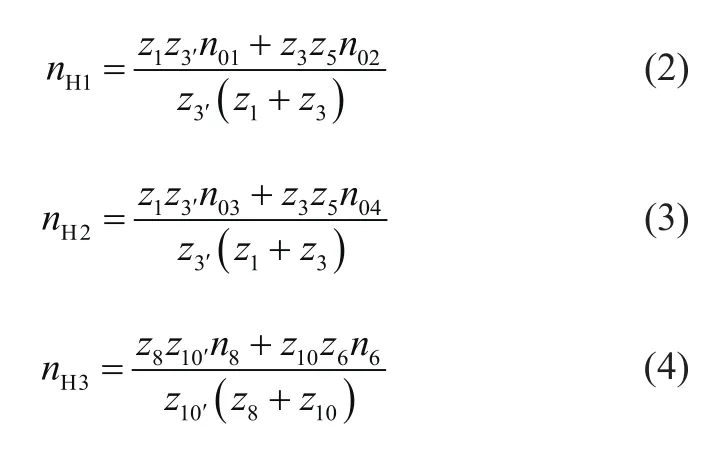

令输入轴1、输入轴2、输入轴3、输入轴4的转速依次为n01、n02、n03、n04,且转向相同,对应输出轴1、输出轴2的转速为n05、n06,转向由计算结果确定。对差动单元1、2、3的行星架转速进行分析,将相关参数代入式(1)中,有

式中:n8=nH1,n6=nH2。

将nH1、nH2代入后可得

则,输出轴1转速为

输出轴2转速为

计算结果显示:输出轴1与输出轴2转速相等,输出轴1转向与输入轴转向相反,输出轴2转向与输入轴转向相同。

在实际应用中,干熄焦提升机差动减速器所配套的4台电机相同,令电机转速为n,则输入轴有两种转速,制动状态时的零转速及工作状态时的n。根据电机工作情况,将输入轴转速代入式(6)、式(7)中,即可解出输出轴转速n05、n06,对应减速器速比为n/n05及n/n06。

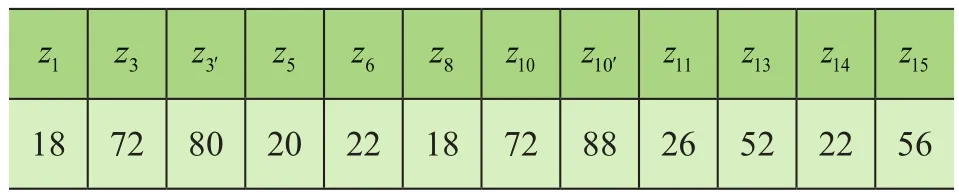

由于两输出轴转速相等,且转向已明确,减速器的输出转速数值nout、速比数值i可表示为

当z8z10'=z10z6,且z1z3'=z3z5时,有

此时,根据各电机工作情况,按式(9)、式(10)对减速器的输出转速数值nout、速比数值i进行分类讨论。

1)当1台电机工作时

2)当2台电机工作时

3)当3台电机工作时

4)当4台电机工作时

因此,若减速器满足条件z8z10'=z10z6且z1z3'=z3z5,则1台电机、2台电机、3台电机工作时减速器的输出转速分别为4台电机工作时的25%、50%、75%。

综上所述,控制电机及相应制动器的启停,减速器即可实现不同的输出转速;当某一电机故障时,制动器将立即制动相应输入轴,提升机可依靠其余电机在完成本班次的既定工作后再进行故障排除[4],避免紧急停车,造成重大损失。

3 干熄焦提升机差动减速器速比计算

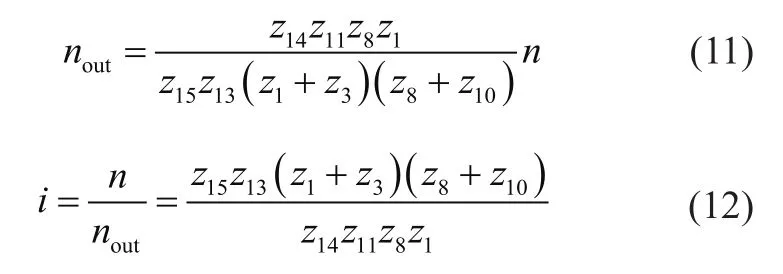

某项目应用的干熄焦提升机差动减速器,配套电机功率为4×315 kW,转速为990 r/min,且所有工作电机转向相同,减速器各齿轮齿数如表1所示。

表1 减速器齿数表

由表 1 可知:z8z10'=z10z6=1 584,z1z3'=z3z5=1 440。因此,该减速器的速比数值及输出转速数值可按式(11)~式(18)求解,计算结果如表2所示。输出轴1转向与输入轴转向相反,输出轴2与输入轴转向相同。

表2 减速器输出转速数值及速比数值表

4 干熄焦提升机差动减速器速比计算验证

NX是当今应用广泛、极具竞争力的CAD/CAE大型集成软件之一[5],在汽车、航空航天、通用机械等领域有广泛的应用[6]。为验证干熄焦提升机差动减速器速比分析的正确性,使用NX建立上述案例中复合轮系的三维模型,并进行运动学仿真分析。

1)建立复合轮系三维模型

根据分析需要,建立输入轴、输出轴、行星架、齿轮类零件三维模型,并完成虚拟装配。其中,输入、输出轴与绝对坐标系X轴平行,如图5所示。

图5 减速器复合轮系三维模型

2)创建构件

进入运动仿真环境,创建新构件,为简化分析,将采用键联接的两零件定义为一个构件。

3)添加运动副

根据运动关系,为构件添加旋转副及齿轮副。为便于后续分析,将输入轴、输出轴与机架的旋转副方向均定义为绝对坐标系X轴正向。

4)添加驱动

在每一输入轴与机架旋转副处添加驱动,定义方式选择固定、速度,通过将速度设置为0或990 rad/s进行电机工作状态模拟。本次重点分析输入、输出轴的转速数值及方向,故采用系统默认转速单位而不做转化。

5)仿真设置

定义仿真时间为1 s,步数为1 000。

6)仿真结果与分析

仿真结果如图6所示,图6a~图6d依次为1台电机、2台电机、3台电机、4台电机工作时输出轴的转速曲线。

图6 输出轴转速曲线

从仿真结果可看出,减速器在不同输入条件下,输出轴的转速数值及方向均与理论分析计算一致,故上述关于干熄焦提升机差动减速器输出转速及速比的分析正确。

5 结语

本文以差动单元行星架的转速分析为基础,对干熄焦提升机差动减速器进行了分析,推导得出一般减速器及满足特定齿数条件减速器的输出转速和速比计算公式。在应用公式计算得出减速器输出转速及速比后,采用软件NX对减速器轮系进行了运动仿真,得到不同输入条件下减速器的输出轴转速曲线。仿真结果验证了理论分析的正确性,表明基于差动单元的分析方法可作为差动减速器速比计算的一种可行思路。本文的分析结果为干熄焦提升机差动减速器的设计奠定了基础,同时也可为减速器的实际使用提供参考。