机械加工过程中金属材料表面质量及精度控制研究

王红雨

(郑州信息工程职业学院,河南 郑州 450000)

近些年来,机械制造技术得到了大力发展,在此环境下,如何提高机械加工零件的质量和精度也已成为现阶段亟需解决的问题[1]。但随着金属材料的多样化,其属性更加丰富,通过降低应力变形的方式实现该目标已经不具有现实意义,同时经济上也对其有着一定的制约作用[2]。影响加工质量和精度的因素有很多,但在这其中,数控机床的运行参数是关键部分[3]。已有学者对机械加工控制方法进行研究,其中,文献[4]提出建立基于多体理论的机床空间位置精度保持性评价模型[4]。在调查错误原因的基础上,使用SOBOL全局灵敏度分析方法分析每个错误项的强度。文献[5]提出现代机械制造工艺及精密加工技术研究[5]。在对现代机械制造工艺与精密加工技术的概念和共同点研究的基础上,分析了电阻焊,气体保护焊接工艺,以及精密的切削、研磨、抛光技术。文献[6]提出钛合金钣金件脉冲电流辅助热压成形精度控制[6]。以TC1钛合金U型件为对象,研究了脉冲电流辅助热压成形工艺对其缺陷,精度及性能的影响,通过补偿热量损失的方式,使材料保持在良好的成形温度区间,提高零件表面质量,在成形过程中,随着压力,时间,温度的升高,零件的尺寸精度也逐渐得到提高。上述方法均做出了一定的研究价值,但对于反向间隙补偿效果仍存在进一步提升的空间。

基于此,本文提出机械加工过程中金属材料表面质量及精度控制研究。通过对引起加工质量及精度问题的误差源进行精准辨识,对其数控机床机械加工时的运行参数进行合理控制和补偿,提高其加工效果。

1 机械加工金属材料表面的质量和精度控制方法

1.1 构建数控机床模型

在控制已加工金属材料表面的质量和精度之前,有必要找出CNC机床上已加工金属材料表面的误差源[7]。因此,本文首先建立一个CNC机床的3D模型,从基准坐标系开始,对CNC机床的部件编号,然后使用4×4数据转换矩阵创建CNC机床的模型。

式中,Wi数值所表示的为空间任意一点坐标,λ示此数值为原始数据坐标,Ji表示坐标系i相对于坐标系Wi的旋转角度。

使用空间模型来描述和描述机械加工机床空间位置的关系,这为对机床加工的金属材料表面上的数据进行预处理和分析提供了基础。

1.2 误差源辨识

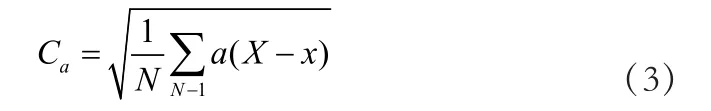

在上述基础上,本文基于目标补偿法原理[8],利用数据来控制数控机床机械加工及预处理过程,将其正向的偏差值设为参数Xa,平均位置的偏差模型可以用下列公式所表示式中,γ表示负向位置偏差,为目标位置,表示数控机床机械加工金属材料表面源数据。

由于在目标补偿方法中每个目标点都存在游隙,因此估计单个目标前进位置目标点的不确定性,其可以表示为

式中,Ca表示重复位参数,表示位目标点,表示负向重复位参数,X和x两个参数分别所表示为偏差数值。

根据上述所列出的公式(3)中可知,所提出的单个目标不确定评估值以下列公式所表示

式中,-N参数所表示的是目标点的负向,xN和x-N两种参数分别表示单项参数与双向参数两个标准点。

根据上述计算,完成对误差源进行辨识,为数控机床机械加工金属材料表面的质量和精度控制提供依据。

1.3 机械加工金属材料表面的质量控制

在上述基础上,以误差源为目标,将机床螺距补偿误差值作为控制对象,对机床螺距进行控制约束,以此对数控机床机械加工金属材料表面质量进行控制。控制过程如图1所示。

图1 机械加工金属材料表面精度控制过程

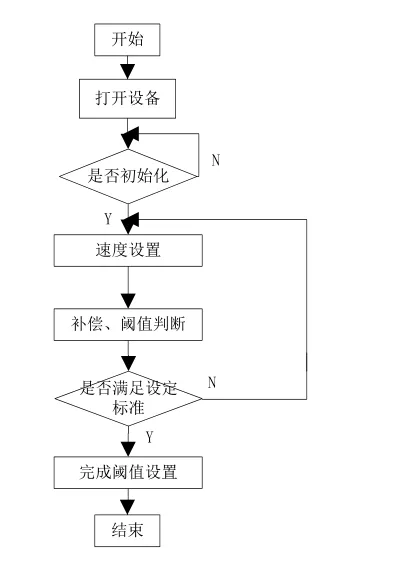

在控制过程中,首先,使用目标补偿方法来确保机器各轴的速度和加速度的最佳范围,以及在单周期补偿后在线记录和评估CNC机器的变化;在此基础上,确定目标补偿方法所需的阈值,设置过程如图2所示;

图2 阈值设定流程图

通过设置阈值的方式,对数控机床的参数进行有效控制,以此为基础进行螺距控制,降低其振荡范围,对引起质量问题的误差源的运行参数进行约束,实现对产品质量的控制。

1.4 机械加工金属材料表面的精度控制

在上述基础上,要实现对金属材料表面精度更高的控制要求,需要对设备运行参数进行补偿。在以质量要求为阈值基础上,通过反向间隙补偿的方式完成对参数补偿,因此,可以控制在机械上加工的金属材料表面的精度。控制过程如图3所示。

图3 机械加工金属材料表面质量控制过程

假设机床加工金属材料表面的总补偿目标为Bi,阈值约束实现补偿距离为Bn,当剩余补偿量B等于目标补偿量与当前补偿量之差时,机器速度控制公式如下:

式中,v表示数控机床的进给速度,Δ表示最大加速度,aγ表示匀速经过一个周期的距离,Bv表示数控加工机床一个周期的速度变化量。

通过上述公式,在设置的阈值范围内,使数控机床在初始速度为v的基础上,加速到一定水平后,它减小到0。因此,控制机械加工过程以减少机床振动并达到一定程度的控制精度。在此基础上,采用目标补偿法,根据机床的游隙补偿角度,对数控机床加工的金属材料的表面精度进行控制。加速后估算机床速度的系数为。

式中,YA 表示速度判断因子,Lt表示加速一个周期所走的距离,表示设备匀速走过的距离。若V <,则认为速度足够小,若接近0,则无需补偿。通过以上计算,控制了数控机床的复数补偿值,完成了由数控机床加工的金属材料的表面精度控制。

3 试验测试

为测试本文设计方法的实际应用性能,进行了试验测试。同时,为了提高对测试结果的指标分析,分别采用文献[5]提出的机械精密加工技术和文献[5]提出的通过脉冲电流辅助热压成形精度控制同时进行试验测试。

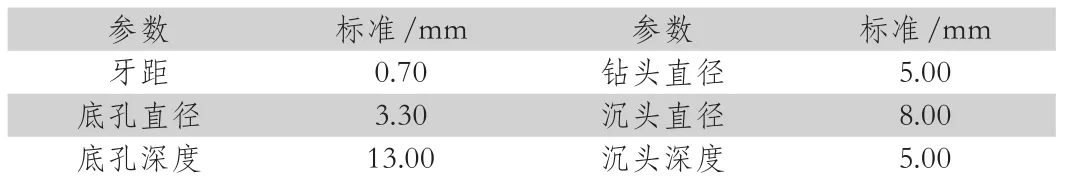

(1)实验环境。本文以某机械加工厂的生产车间为实验对象,在该车间内,使用的数控机床为CK6125I 型号,控制系统为广数 GSK980T 系统,床座类型为整体床座。主要用于金属材料的加工。在此环境下,设置生产螺丝孔金属产品100件,产品生产参数如表1所示,并分别采用三种控制方法对其加工过程进行控制,并对比其生产产品的数据情况。

表1 机械加工产品参数表

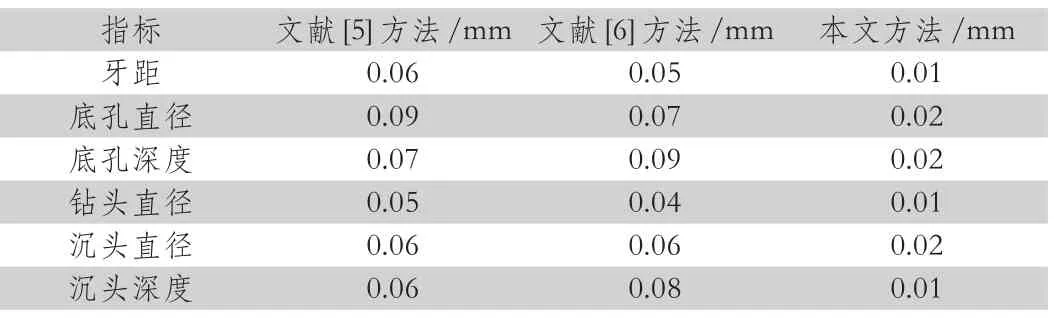

(2)在上述实验环境下,首先对三种方法下的产品实际参数误差进行比较,本文以平均参数差异情况作为指标,得到的结果如表2所示。

表2 不同方法的机械加工误差对比表

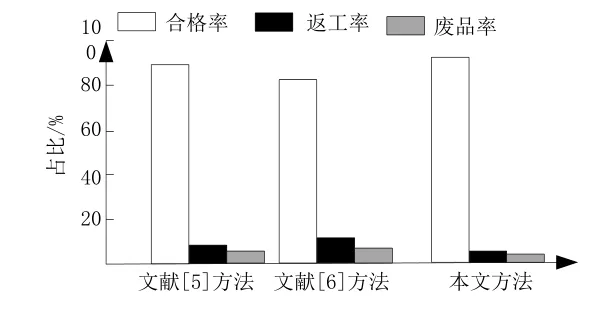

通过对比表2中的数据结果可知,在三种机械加工方法下,本文方法的产品参数与设定值的差异最小,稳定在0.02mm以内,明显优于文献[5]和文献[6]方法。这主要是因为采用目标补偿的方式,对设备参数进行有效控制,以此实现了改善其生产精度,提高产品的质量的目的。在此基础上,分别对比了三种加工方式下,合格率和返工率以及废品率进行比较,其结果如图3所示。

图3 不同方法的质量控制结果

通过分析图3可知,在三种加工方式下,本文方法的合格率可达到95%以上,且废品率和返工率都在5%以内,这也从侧面说明了产品具有较高的质量和精度标准。

4 结束语

随着工业化程度的不断加深,对于工业生产的要求也越来越高,因此,要实现在激烈的竞争中完成企业的发展,必须从自身出发,以优质的产品作为核心,激发市场占有率。本文提出机械加工过程中金属材料表面质量及精度控制研究,实现了对产品质量和精度的有效保障。通过该研究,以期能够为实际的生产加工活动提供有价值的参考。