表面织构对模具钢激光熔覆层性能的影响分析

赵昌龙,刘俊,姚世航,王阔,王旭旭

(长春大学,长春 130022)

模具是材料成形领域中的重要工具,在制造业中发挥着不可替代的作用。由于模具本身的制造工艺复杂,加工过程工序多、生产周期长,且模具材料往往价格比较昂贵,导致模具造价非常高[1]。此外,模具所处的工作环境复杂、恶劣,且由于各种不同的工况,导致模具失效、报废形式种类繁杂。工业生产会消耗大量的金属资源,导致金属矿产资源逐渐衰竭,因此节约金属资源显得尤为迫切而重要。在此背景下,众多学者对模具的修复技术,即再制造技术展开了研究,常用的再制造方法有电火花、电弧堆焊、热喷涂及激光熔覆等[2-6]。其中,激光熔覆技术由于具有熔覆层组织致密、稀释率低、热影响区小等优点而被广泛采用。

唐琪等人[7]通过对H13 模具钢进行激光熔覆过程的模拟,研究不同扫描长度的热积累及其对熔池形貌(熔池长度、宽度及深度)的影响。操森顺等人[8]在优化激光熔覆铁基合金工艺参数的基础上,利用有限元对不同参数下的温度场分布进行了动态模拟,并对熔覆层形状和性能进行了检测。李强等人[9]采用有限元分析方法对变壁厚零件进行温度场及应力场模拟,分析了不同壁厚区域在激光熔覆时的温度分布及应力分布。刘军等人[10]采用圆形和矩形光斑,研究不同激光功率、扫描速度及送粉速率的工艺参数对熔覆层宏观形貌的影响。王丽等人[11]利用有限元模拟激光熔覆预置粉末制备YSZ 热障涂层的温度场、应力场,分析了工艺参数对温度场的影响,并揭示了温度场对熔凝行为的影响机理。Vikas 等人[12]通过光纤激光熔覆将h-BNJ 及SS316 复合涂层添加在SS316 基板表面,检查复合涂层的表面形貌及微观结构发现,熔覆层与基体之间具有良好的冶金结合。Alireza 等人[13]对在321 不锈钢基体上熔覆的WC-FeAI 粉末进行了研究,主要分析熔覆参数(包括激光功率、探针速度、粉末喷涂速率)对涂层性能的影响。Grzegorz 等人[14]通过研究962 粉末熔覆在625 镍基合金上,发现熔覆层中含有裂纹和气孔。然而,关于通过改变基体与熔覆层连接结构,来降低激光熔覆产生的应力,减少裂纹的产生,却鲜有报道。

本文利用ANSYS 有限元仿真软件,对H13 模具钢进行单层三道激光熔覆模拟。模拟过程中,采用体生热率进行热源的加载,分析激光熔覆过程中温度场的分布,并将温度场模拟结果作为载荷进行间接耦合,计算出熔覆层的应力场分布情况。通过在基体模型上预置凹坑织构,对有、无织构的基体进行同等条件的激光熔覆模拟,求解出温度场及应力场的分布结果,并将两者结果进行对比分析,寻求一种有效减低应力、减少裂纹产生的新型激光熔覆方法。

1 正交模拟试验设计

本次模拟试验中,选用正交试验方法[15-17]对激光熔覆过程进行优化分析,寻求最优解。选取激光功率、扫描速度、光斑半径三个因子为试验因素,熔池宽度及深度、残余应力为试验指标,其中残余应力为主要指标,设计三因素三水平正交模拟试验[18-20]。激光功率三个水平为800、1000、1200 W,扫描速度三个水平为5、10、20 mm/s,光斑半径三个水平为0.5、0.75、1 mm,正交试验表设计如表1 所示。

表1 正交模拟试验表Tab.1 Orthogonal simulation table

2 模型构建

2.1 材料性能参数

激光熔覆模拟过程属于瞬态热分析,材料的热物理性能参数(如比热容、热导率等)都随着温度的变化而变化。本次选用的基体材料为H13 钢,熔覆层材料为Ni60A 合金粉末。由文献[21-22]可知,H13 钢和Ni60A合金随温度变化的热物理性能参数如表2—表5所示。H13 钢材料密度为7760 kg/m3,弹性模量为210 GPa,泊松比为0.3,熔点为1300 ℃;Ni60A 合金材料密度为8900 kg/m3,弹性模量为180 GPa,泊松比为0.24,粉末熔化温度范围为960~1040 ℃。

表2 H13 钢热物理性能参数Tab.2 Thermophysical properties of H13 steel

表3 H13 钢线膨胀系数Tab.3 Linear expansion coefficient of H13 steel

表4 Ni60A 合金热物理性能参数Tab.4 Thermal physical properties of Ni60A alloy

表5 Ni60A 合金线膨胀系数Tab.5 Linear expansion coefficient of Ni60A alloy

2.2 模型建立

图1 激光熔覆有限元模型图Fig.1 Finite element model of laser cladding

本文模拟三道单层激光熔覆进行温度场及应力场耦合分析,采用ANSYS 自带建模模块建立激光熔覆有限元模型,如图1 所示。激光熔覆模拟的模型为对称模型,只需建立对称模型的一半。基体模型尺寸为50 mm×25 mm×20 mm,熔覆层模型尺寸为50 mm×6 mm×0.5 mm。模型网格划分采用局部细化划分,基体材料的网格划分尺寸为0.001 mm,熔覆层材料的网格划分尺寸为 0.0005 mm,选取的单元类型为solid70,该单元具有三向热传导能力。模型网格划分如图2 所示。

图2 模型网格划分图Fig.2 Model meshing diagram

2.3 热源模型及边界条件

热源的施加采用高斯体热源模型,热传导控制方程[23]为:

式中,ρ为密度;C 为比热容;v为扫描速度;T为温度;t为时间;k为热导率。有限元模拟过程中采用对流换热边界条件,不考虑热辐射对模拟过程的影响,对流换热[24]公式为:

式中,h为对流换热系数,取20 W/(m2·℃);TS为固体表面的温度;TB为周围环境温度,取25 ℃。

此外,丁林等人[25]研究了预热温度对激光熔覆应力的影响,发现基体预热对于残余应力存在很大的影响。随着基体预热温度的增加,无论是基体,还是熔覆层,表面的残余应力均降低,并且预热会使得残余应力分布更加均匀。因此,本文在熔覆模拟过程中,对基体材料进行预热,预热温度为300 ℃。

3 结果及分析

激光熔覆模拟路径为S 型,第一道由左至右,第二道由右至左,第三道再由左至右。每完成一道路径的熔覆模拟后,冷却20 s,直至完成单层三道熔覆模拟过程。正交模拟试验选取了熔池深度及宽度、残余应力为试验指标,结果如表6 所示。选取中间道基体和熔覆层连接面的残余应力作为计算结果。

表6 正交模拟试验结果Tab.6 Orthogonal simulation results

信噪比描述了电子系统中信号与噪声的比例高低,信噪比越大,信号越强,噪声越小,输出值与期望值的误差就越小。在得到正交模拟试验结果之后,通过信噪比分析方法对模拟数据进行分析,找出稳定的最佳熔覆参数。信噪比计算公式[26]如下所示:

式中,n为模拟试验次数,Fi为第i次模拟试验的残余应力值。

由表6 结果分析得出,各组模拟试验的熔池深度均已超过熔覆层的厚度,达到熔覆的效果,且残余应力的最小值出现在激光功率800 W、扫描速度20 mm/s,光斑半径1 mm 的熔覆条件下,最小残余应力值为360 MPa。

在熔覆层达到必要的熔覆温度的前提下,本文选取残余应力作为主要试验指标进行分析,残余应力的极差分析结果如表7 所示,表中激光功率对应的Pj1代表其处于水平1(P=800 W)时模拟试验残余应力值的信噪比总和,各信噪比值为−56.12、−54.49、−51.13,因此Pj1 值为−161.74,剩余极差分析值均依据此方法计算得出。最终得出最优参数组合为P1V3R3,即激光功率为800 W,扫描速度为20 mm/s,光斑半径为1 mm,得到最小残余应力值为360 MPa。由此可以看出,极差分析结果与正交模拟试验分析结果一致。此外,三因素中,激光功率对残余应力的影响最为显著,其次是光斑半径,对残余应力影响最小的是扫描速度。

表7 残余应力极差分析结果Tab.7 Residual stress range analysis results

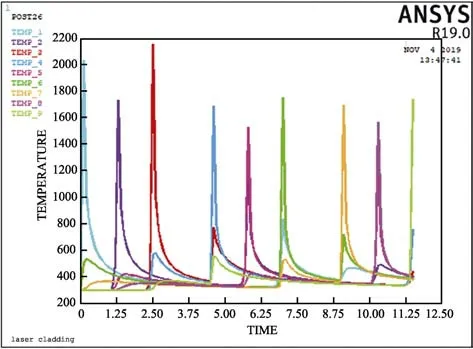

在最优熔覆条件下,完成三道单层熔覆模拟输出的温度场分布如图3 所示。根据熔覆路径,选取每一道基体和熔覆层连接面的起点、中点、终点,进行熔覆层温度随时间变化的研究,各节点温度随时间的变化曲线如图4 所示。

图3 温度场分布Fig.3 Temperature distribution diagram

图4 节点温度随时间的变化Fig.4 Curve of node temperature over time

从图4 可以看出,即将到达各节点时,该节点温度快速上升,之后温度便快速下降。熔覆过程中,节点最高温度达到2050 ℃,且其余各节均已达到材料的熔点。

将温度场分析结果作为载荷读入,并转换单元类型后,进行应力场的分析,输出应力场分布如图5 所示。选取中间道基体和熔覆层连接面的应力场作为研究对象进行分析,中间道沿路径分布的应力曲线如图6 所示。

从图5 可以看出,最大应力值为2490 MPa,出现在第一道末端的基体与熔覆层连接面上。从图6 可以看出,中间道的最大应力值处于熔覆层的端面,最大值为587.47 MPa。熔覆层中间段的应力值在325~400 MPa 波动,且波动较小,平均应力值为360 MPa。

图5 应力场分布Fig.5 Stress distribution diagram

图6 中间道应力分布曲线Fig.6 Middle channel stress distribution curve

4 织构对激光熔覆的影响分析

4.1 织构模型建立

织构模型尺寸与无织构模型尺寸保持一致,基体模型上表面的织构分布如图7 所示。织构的形状为长方体,其尺寸设置为0.8 mm×0.8 mm×0.5 mm。预置织构之后,在织构中填满Ni60A 合金粉末材料,并在基体模型上建立熔覆层,依旧选择solid70 单元,对模型进行局部细化网格划分,模型网格划分结果如图8所示。由于熔覆层及其附近区域存在织构,即为非规则体,因此网格划分采用非结构网格划分,熔覆层网格尺寸为0.0005 mm,其余区域网格尺寸均为0.001 mm。

4.2 模拟结果分析

在最优熔覆条件下(激光功率800 W、扫描速度20 mm/s、光斑半径1 mm),采用同样的热源模型及边界条件进行三道单层的织构熔覆模拟,输出温度场分布如图9 所示。选取每一道基体和熔覆层连接面的起点、中点、终点,进行熔覆层温度随时间变化的研究,各节点温度随时间变化的曲线如图10 所示。

从图10 可以看出,各节点温度变化趋势与无织构模拟变化趋势一致,熔覆过程中,节点最高温度达到2150 ℃,且其余节点温度均达到材料的熔点。预置织构熔覆模拟的温度场分布与无织构模拟的温度场分布差异并不明显。

预置织构熔覆模拟输出应力分布如图11 所示,选取中间道基体和熔覆层连接面的应力场进行分析,中间道沿路径分布的应力曲线如图12 所示。

图7 基体织构模型图Fig.7 Matrix texture model diagram

图8 织构模型网格划分图Fig.8 Texture model mesh division diagram

图9 带织构熔覆温度场温度场分布Fig.9 Temperature distribution diagram of cladding with texture

图10 带织构熔覆节点温度随时间的变化Fig.10 Curve of node temperature over time of cladding with texture

图11 带织构熔覆应力场分布Fig.11 Stress distribution diagram of cladding with texture

图12 带织构熔覆中间道应力分布曲线Fig.12 Curve of middle channel stress distribution of cladding with texture

从图11 可以看出,最大应力值为1440 MPa,相比较于无织构的应力最大值2490 MPa,降低了42.17%,且其最大值同无织构模拟的最大值均出现在第一道末端的基体与熔覆层连接面上。从图12 可以看出,中间道应力最大值转移到距离熔覆层末端10 mm 的地方,两端应力值分别为90 MPa 和61.6 MPa。相比较于无织构熔覆模拟的熔覆层两端应力值587.47 MPa和240.29 MPa,分别降低了84.68%和74.36%,熔覆层的应力值在61.6~247.59 MPa 波动,平均应力值为149 MPa。可以发现,相比较于无织构熔覆模拟,预置织构熔覆模拟的平均应力值降低了大约58.56%。

4.3 激光熔覆加工试验

熔覆试验采用前文所用基体材料H13 钢,熔覆层材料为Ni60A 合金粉末,在仿真最优熔覆条件(激光功率800 W、扫描速度20 mm/s、光斑半径1 mm)下,采用同样热源模型及边界条件进行无织构及有织构激光熔覆加工,测量熔覆后工件残余应力值并进行对比。残余应力选用加拿大PROTO 公司生产的iXRD型残余应力分析仪测量,测量界面如图13 所示。

经测量,有织构工件的最大应力值为1280 MPa,相比较于无织构工件的应力最大值2065 MPa,降低了38.02%,有织构工件中间道应力最大值转移到距离熔覆层末端10 mm 的地方,两端应力值分别为126.52 MPa 和85.6 MPa,相比较于无织构熔覆模拟的熔覆层两端应力值550.32 MPa 和220.19 MPa,分别降低了77.01%和61.13%。有织构熔覆层平均应力值为198 MPa,相比较于无织构熔覆模拟的平均应力值481.22 MPa,降低了大约49.35%。变化趋势与模拟仿真相似,证明了基于有织构材料表面的激光熔覆对于降低残余应力的有效性。

图13 残余应力测量界面Fig.13 Residual stress measurement interface

5 结论

1)选取激光功率(800、1000、1200 W)、扫描速度(5、10、20 mm/s)、光斑半径(0.5、0.75、1 mm)为试验因素,残余应力为试验指标,设计正交模拟试验,通过信噪比及极差分析方法确定最优熔覆参数为:激光功率800 W、扫描速度20 mm/s、光斑半径1 mm。输出平均残余应力值为360 MPa。

2)极差分析结果表明,激光功率对残余应力的影响最为显著,其次是光斑半径,扫描速度对残余应力的影响最小。

3)针对基体模型表面预置尺寸为0.8 mm×0.8 mm×0.5 mm 的长方体凹坑织构,填充Ni60A 合金粉末进行激光熔覆模拟,将无织构与预置织构熔覆模拟的温度及应力场进行对比分析,发现两次模拟的温度场差异并不明显,且模拟过程中各节点温度均能达到材料的熔点,顺利完成了熔覆过程。预置织构熔覆模拟输出的平均残余应力值为149 MPa,相较于无织构模拟的应力值,降低了大约58.56%,熔覆试验加工所测量的残余应力结果变化趋势与仿真相似。

通过模拟仿真、加工试验及上述总结可得知,表面预置织构在很大程度上减低了残余应力,减少了裂纹的产生,为改善激光熔覆层的应力状态提供了一个有效的新方法。