激光诱导氧化辅助微细铣削TA19 钛合金高深宽比微结构的研究

赵国龙,冒鹏程,杜亚男,李亮,何宁

(南京航空航天大学 机电学院,南京 210016)

钛合金是一种优良的材料,具有比强度高、比重小、耐腐蚀性好及生物相容性好等优点,广泛应用于航空航天、生物医学、精密仪器等领域[1-4]。近些年来微小型零件和微小结构件的需求日益增长,对钛合金的微细加工提出了更高的要求[5]。TA19 钛合金是一种近α 型钛合金,名义成分为Ti-6Al-2Sn-4Zr-2Mo-0.1Si,美国牌号为Ti6242s[6]。该合金是一种高温钛合金,除了钛合金本身的优良特性外,还具有较好的高温抗蠕变性能,较高的强度、韧性和低周疲劳强度,目前主要应用于制造飞机蒙皮及航空发动机的压气机盘等[7]。由于钛合金具有导热系数小、弹性模量低等特点,在微加工过程中存在刀具磨损严重、加工过程温度高、应力大、回弹严重等问题,因此该材料是典型的难加工材料[8]。目前TA19 钛合金在微细加工领域研究较少,但是其具有良好的高温抗蠕变性能,该材料加工的微零件和微结构可在高温下保持稳定的工作状态,在微细领域具有良好的应用前景。

目前针对钛合金的加工方法有常规切削加工、高速切削加工[9-10]、超声振动辅助切削[11-12]、电化学加工及电解加工[13-14]、低温辅助加工[15]、激光辅助加工[16-17]等。而微加工领域中的加工方法主要有常规的微机械加工(微车削、微铣削等)及微细特种加工(微细电加工、激光加工、离子束加工等)。许金凯等人[18]利用微细电火花深沟槽螺旋电极对Ti6Al4V 钛合金进行微孔加工,明显改善了微孔加工质量,提高了加工效率,并减少了工具电极的损耗。Anthuvan 等人[19]利用磁场辅助电火花加工工艺在钛合金上加工微孔,通过在介质中增加粉末颗粒及添加磁场辅助,提高了材料去除率,减少了工具磨损。Xin 等人[20]利用激光束在Ti6Al4V 钛合金表面加工出网格状的微纳米结构,实现了表面超疏水结构的高效制备。但是这些特种加工方式目前均存在一些问题,如电火花加工对材料导电性有要求,加工表面质量较差,而激光加工会在加工表面产生热影响区,导致重铸层及微裂纹等缺陷出现。

微细铣削加工具有加工效率较高、表面质量较好、生产柔性较好等优点,并且可以加工复杂的微结构。Samad 等人[21]研究了Ti6Al4V 钛合金微铣削过程中微切削刀具几何尺寸、表面粗糙度和微铣削力之间的关系,从而确定了在刀尖形成稳定积屑瘤的条件,通过控制切削参数以产生稳定积屑瘤,从而提高微细铣削加工过程中刀具的使用寿命。与常规铣削相比,微细铣削刀具直径小,刀具刚度差,尤其是加工高深宽比结构时使用的大长径比微铣刀,加工过程易出现刀具变形大、磨损严重、易折断等问题。通过降低材料硬度,减少加工过程中的铣削力,可有效减少刀具变形和刀具折断等问题,提高微铣刀的使用寿命。激光辅助加工是将激光束辐照在切削工具前方的工件表面,高温使材料软化,从而显着降低材料的屈服强度,减小切削力并提高了金属的去除率[22]。S. Melkote等人[23]对淬火A2 工具钢进行了激光辅助微细铣削加工的实验研究,与常规微细铣削相比,在激光辅助铣削下槽的尺寸精度更高,刀具磨损率低,表面粗糙度好。Alberto 等人[24]对高镍钢A-286 在干、湿和激光辅助条件下进行了微铣削实验,分析了微铣削后的表面形貌、毛刺、零件特征深度、刀具磨损和切削力。结果表明,激光辅助微细铣削中,与工件表面的切屑粘附最小,切削力低,加工精度高,刀具磨损小。但是该方法仍然存在缺陷,过高激光功率会烧蚀工件材料,同时过高的切削区温度对刀具使用寿命有影响,且随着激光功率的提高,热影响区扩大,加工表面的裂纹密度增加,导致材料的物理力学性能发生改变,影响材料的使役性能。

本文提出激光诱导氧化辅助微细铣削(Laser induced oxidation assisted micro-milling,LOMM)复合加工方法,使用激光辐照待加工区域材料,使材料升温,诱导氧化反应的进行,生成疏松多孔的氧化层,随后用微铣刀快速去除氧化层,大幅度提高加工效率。主要探讨了激光参数对材料氧化行为的影响,优选激光参数组合以获得较好的氧化效果。研究了铣削参数,对铣削力、表面粗糙度、表面毛刺等方面的影响,优化铣削参数。选取最优的激光参数与铣削参数,采用激光诱导氧化辅助微细铣削工艺,加工宽度为0.5、深宽比为3 的高深宽比微结构,同时在相同的铣削参数下,采用常规微细铣削方法加工相同的微结构以作为对比。

1 试验与方法

1.1 激光诱导氧化辅助微细铣削原理

激光诱导氧化辅助微细铣削复合加工工艺的原理如图1 所示。首先使用纳秒脉冲激光辐照待加工区域材料表面,材料在极短的时间内吸收激光能量,温度迅速上升。由于TA19 钛合金在高温下极易氧化[25],在富氧条件下,待加工区域材料发生氧化反应,生成变质层,变质层由疏松且易于去除的氧化层和亚表层(氧化层和基体材料的夹层)组成,然后利用微铣刀去除氧化层,如图1a 所示。随后激光以相同路径辐照亚表层,生成新的变质层,即新的氧化层和亚表层,然后再次用微铣刀去除氧化层,如图1b 所示。经过多次循环“激光诱导氧化-氧化层去除”之后,关闭激光器和氧气喷嘴,使用微铣刀去除最后一次激光诱导氧化生成的亚表层(即图1c 中的“亚表层n”)及微薄的基体材料,从而获得所需的微结构。

1.2 试验材料及设备

试验材料为TA19 钛合金,其物理性能和化学成分分别如表1 和表2 所示[26]。试样采用电火花线切割成5 mm×5 mm×20 mm 的多个样块,样块经过研磨抛光并进行超声清洗后烘干备用。试验用微铣刀型号为MHRH230(NS TOOL),齿数为2,基体材料为硬质合金,表面涂层硬度为3600HV,直径为0.5 mm,有效刃长为2.5 mm,螺旋角为30°。

图1 激光诱导氧化辅助微细铣削工艺原理示意图Fig.1 Schematic diagram of laser induced oxidation assisted micro milling process: (a) first milling, (b) second milling, (c) n milling

表1 TA19 钛合金的物理性能Tab.1 Physical properties of TA19 titanium alloy

表2 TA19 钛合金的化学成分组成Tab.2 Chemical composition of TA19 titanium alloy wt%

本次试验使用的激光加工系统包括掺镱脉冲光纤激光器(YLP-1/100/20,IPG Photonics)、扩束镜、扫描振镜、场镜等。激光器波长为1064 nm,脉宽为100 ns,平均功率范围为2~20 W,光斑直径为57 μm,脉冲重叠频率为 20~200 kHz。铣削试验使用本课题组自主搭建的高精密激光-微细铣削复合加工平台(CMEE-Ⅲ-X150-Y150-Z100),包括三轴龙门高精密微细铣削机床、显微观测系统、铣削力信号采集系统等,铣床主轴为气浮高速主轴,显微观测系统主要用于对刀过程及铣削加工过程的观测,而铣削力信号采集系统用来实时测量加工过程中的铣削力。

1.3 试验方案

试验部分主要为激光诱导氧化参数探索和铣削参数优化,其中氧化试验主要探讨激光参数对TA19钛合金氧化行为的影响,主要关注激光扫描速度及激光平均功率的影响。激光扫描速度选取0.5、1、3、6 mm/s 4 个水平,激光平均功率选择3、3.5、4、4.5、5 W 5 个水平,共20 组试验。这些试验均在富氧条件下进行,氧气流量为5 L/min。

铣削参数优化试验,主要研究每齿进给量和背吃刀量对铣削力、表面质量及毛刺的影响。选取每齿进给量fz为0.75、1.25、1.75、2.25 µm/z 4 个水平,背吃刀量ap分别为3 µm 和6 µm,主轴转速为20 000 r/min,

1.4 表征方法

使用扫描电子显微镜(SEM,Hitachi 4800)观察生成的氧化层、亚表层和高深宽比微槽的表面形貌。使用能谱仪(EDS,Oxford)进行氧化层和毛坯材料的元素组分分析。使用铣削力信号采集系统来实时监测铣削过程的铣削力,该系统由测力仪、信号放大器及信号处理系统组成,其中测力仪型号为Kistler 9256C1,其测力分辨率和最大采样频率分别为2 mN与 30 kHz。使用白光干涉仪(Phase Shift Micro XAM-3D)来测量表面粗糙度Sa。

2 结果及分析

2.1 氧化结果分析

当激光照射到材料表面时,自由电子通过吸收光子从基态激发到更高的能级[27]。在激光辐照下,电子主要通过逆韧致辐射来吸收光子能量从而被激发并具有动能,随后通过发射声子将能量传递到晶格上,从而使材料升温[28]。而TA19 钛合金在温度高于540 ℃时会发生氧化反应,生成Al2O3和TiO2等产物,主要氧化反应如公式(1)—(5)所示。在激光辐照下,工件材料表面的温度会迅速上升并且与氧气发生反应,形成TiO、Ti2O、Ti2O3低价钛的氧化物。随着TA19 的氧化反应程度不断加深,低价钛的氧化物会被进一步氧化成高价钛氧化物,即锐钛矿型TiO2与金红石型TiO2。

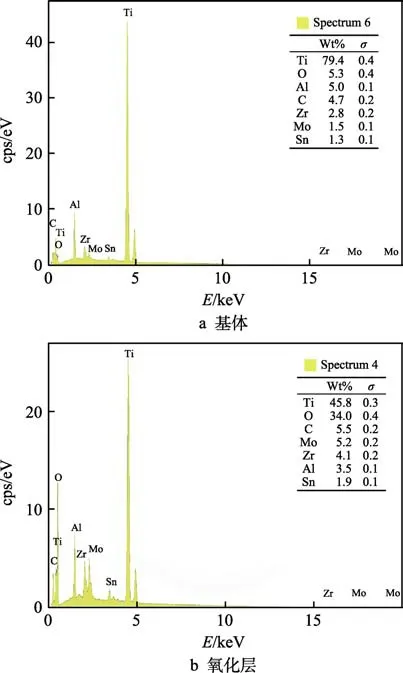

由于Al 的热力学稳定性低于Ti,所以激光辐照后Al2O3优先生成,而Ti 元素含量较高,相应产生的氧化物也更多,所以表面主要氧化物为大量的TiO2。同时由于激光辐照区域的温度很高,当温度高于750 ℃时会出现Ti3Al 脆性相[6],从而使氧化层变得疏松多孔。图2 是TA19 材料基体及氧化层的EDS 元素分析图,可以发现基体材料的元素组成与表1 成分基本相同,同时O 元素的质量分数为5.3%,其来自于基体表面原本存在的氧化膜。而从图2b 可以发现,O元素增加到了34%,而其他元素均有一定降低,这表明在激光辐照下,TA19 钛合金材料得到了较为充分的氧化。

图2 TA19 钛合金基体和氧化层的EDS 图Fig.2 EDS spectra of (a) substrate and (b) oxide layer of TA19 titanium alloy

为了获取氧化效果良好的氧化层,选取不同参数以进行氧化实验,主要变量为激光平均功率及激光扫描速度。激光平均功率越高,激光束传递的能量就越高,单位时间内材料温升也就越大,在充足的氧气供应下,氧化反应也越充分。图3 是当激光扫描速度为0.5 mm/s 时,采用不同激光平均功率诱导材料氧化生成的氧化物微观形貌。当激光平均功率为3 W 时,由图3a 可知,表面出现了部分氧化物但是氧化物分布比较零散,没有完全覆盖表面,未被氧化物覆盖的表面为激光的热影响区,由此可知激光功率为3 W 时不能有效诱导疏松氧化层的生成。当激光功率增加到3.5 W 时,材料表面氧化物逐渐增多,聚集成许多较为疏松的团絮状,如图3b 所示。而当激光功率继续增加到4 W 时,氧化更加充分,由图3c 可见较小的团絮状聚集为大块的氧化层,且变得更加疏松多孔。但并不是激光功率越高,氧化效果越理想。当激光功率增加到4.5 W 时,由图3d 可以明显发现表面氧化效果变差,这是因为过高的激光功率会烧蚀工件表面,氧化效果反而降低。当功率达到5 W 时,材料表面呈现出氧化物及细碎状颗粒并存的形貌,该部分颗粒物推测是在较高激光功率引起的高温下产生的Ti3Al 脆性相。因此,随着激光功率的增加,一定范围内氧化效果随之提高,而一旦功率过高反而会弱化氧化效果。

图3 不同激光平均功率下的氧化层表面形貌Fig.3 Morphology of the oxide layer obtained with different laser average powers

图4 不同激光扫描速度下的氧化层形貌Fig.4 Morphology of the oxide layer obtained with different laser scanning speeds

图4 为激光功率为4.5 W 下,不同激光扫描速度的表面形貌SEM 图像。在相同的激光功率下,激光扫描速度越快,单位面积吸收的激光能量也会相应变少。图4a 为扫描速度为0.5 mm/s 下的形貌图,因为功率过高,氧化物受到了一定影响,表面有一定的烧蚀痕迹。当扫描速度提高到1 mm/s 时,因为扫描速度增加,单位面积接受激光的能量减少,烧蚀现象减少,氧化物变得较为疏松,氧化效果变得明显,如图4b 所示。而当扫描速度增加到3 mm/s 时,氧化物变得更疏松多孔,氧化质量更佳,如图4c 所示。但是从图4d 可以发现,当扫描速度进一步增加到6 mm/s时,表面氧化物变少,氧化效果不充分,这是因为扫描速度过快使得区域温度未能满足充分氧化的需求。

由图4 可发现,当激光功率为4.5 W 时,选取扫描速度为3 mm/s 可以获得较为良好的氧化层。而根据上述分析可知,激光能量密度随着激光平均功率的增大而增大,在激光辐照下的工件材料累积吸收的能量也随之增加,导致材料温度升高,而扫描速度增加则会降低工件材料累积吸收的能量。因此,当激光功率与扫描速度同时减少时,单位面积材料的累积吸收能量相近,氧化效果也相似,即激光功率为4 W、扫描速度为1 mm/s 时的氧化效果与激光功率为4.5 W、扫描速度为3 mm/s 时的氧化效果相似,如图5 所示。由图5 可见,该参数下氧化层同样疏松多孔,易于去除,满足工艺要求。为获得最优的激光参数组合,对两参数组合下的亚表层做进一步对比,如图6 所示。

图5 激光功率为4 W、扫描速度为1 mm/s 下的氧化层形貌Fig.5 Morphology of the oxide layer with the laser power of 4 W and scanning speed of 1 mm/s

图6 不同参数下亚表层形貌SEM 图Fig.6 SEM image of the subsurface with (a) the laser power of 4 W and scanning speed of 1 mm/s and (b) the laser power of 4.5 W and scanning speed of 3 mm/s

图6a 为选取的激光功率为4 W、扫描速度为1 mm/s 的亚表层形貌图。当氧化层经过超声清洗被去除后,亚表层表面致密并且平整,存在附着的残留氧化物、微裂纹、材料剥落等缺陷。由EDS 图分析可见O 元素的质量分数为28.9%,介于氧化层与基体之间,说明亚表层表面存在一定的残余氧化物。微裂纹是由于激光辐照过后,材料冷却时材料表面产生较大的温度梯度引起了残余应力释放,表面受力不均而导致的。材料剥落主要是因为高温下氧气与表面钛合金材料发生固溶反应生成钛氧固溶体,由于其摩尔体积远大于基体材料,两者边界处产生剪切应力,应力释放下产生裂纹,在超声清洗作用下,该部分材料产生剥落。这些缺陷对加工表面质量影响较大,因此该工艺须在最后一步去除亚表层及部分基体材料以获得较好的加工表面。图6b 为激光功率为4.5 W、扫描速度为3 mm/s 的亚表层形貌图,可发现该参数下亚表层质量较差,与激光功率为4 W、扫描速度为1 mm/s 的亚表层相比,表面起伏波动较大,并且存在较多的残留氧化物,微裂纹更加密集,同时表面还存在熔化重凝现象。这是由于激光功率增加导致激光能量密度较大,单位时间内温度升高过快使得材料熔化,而扫描速度较快,使得部分材料未能完全氧化,重新冷却后凝固在亚表层表面,对后续切削加工会造成不利影响。因此,从亚表层方面考虑,激光功率为4 W、扫描速度为1 mm/s 的亚表层缺陷较少,质量较好,选取该激光参数组合为最优氧化参数,在该参数下氧化层和亚表层厚度分别是32 μm 和9 μm。

2.2 铣削参数对铣削力及表面质量的影响

铣削力是评价加工过程平稳性及加工质量的重要指标之一[29]。图7 为不同铣削参数下的铣削力,主要测量主切削力Fx与进给抗力Fy,铣削力取峰值。在相同背吃刀量下,铣削力随每齿进给量的增加而增加,在背吃刀量为3 µm 时,Fx与Fy分别从1.05 N和0.49 N 增加到1.46 N 及0.633 N,而当每齿进给量从0.75 µm/z 增加到1.25 µm/z,以及从1.75 µm/z 增加到2.25 µm/z 时,铣削力均有相对较大幅度的增加,而1.25 µm/z 与1.75 µm/z 之间的铣削力相差不大。在相同的切削速度下,不同背吃刀量的铣削力相差不大,两种背吃刀量下Fx几乎相同,而对Fy而言,ap=3 µm 时反而略高于ap=6 µm,推测当背吃刀量为3 µm时,切削深度与刀具刃口圆弧半径相近,尺寸效应较为严重导致的。

图7 不同背吃刀量和每齿进给量时的铣削力Fig.7 Milling force varying with feed per tooth at different depth of cut

图8 为不同铣削参数下的加工表面SEM 图。对比发现,加工表面形貌相近,无明显缺陷,不同参数对加工表面质量影响不大。图9 为加工表面粗糙度,可以发现在两种背吃刀量下,随每齿进给量的增加,表面粗糙度均呈现先下降再上升的趋势,而且在每齿进给量为1.75 µm/z 时,表面粗糙度达到最低,为0.067 μm。而在相同每齿进给量下,两种背吃刀量下的表面粗糙度差距很小。钛合金作为一种塑性材料,在切削加工过程中会有比较明显的毛刺现象[30]。从图9 中可以看到,在相同的背吃刀量下,不同进给速度下均有毛刺产生,且无明显差别,显然进给速度不是影响毛刺的主要因素。而对比两种背吃刀量下的毛刺形貌,ap=3 µm 时,毛刺分布不均匀,部分区域毛刺尺寸较大;而ap=6 µm 时,毛刺的平均尺寸较小,分布相对较为均匀,且没有尺寸过大的毛刺。故综合考虑铣削过程中铣削力、加工表面质量及毛刺现象,选取ap=6 µm、fz=1.75 µm/z 为较优铣削参数。

2.3 高深宽比槽制备研究

为了验证该复合加工工艺的有效性,利用上述优选的激光参数及铣削参数制备深宽比为3 的高深宽比微槽。选取激光功率为4 W,扫描速度为1 mm/s,铣削参数为ap=6 µm,fz=1.75 µm/z,同时以相同的铣削参数采用传统铣削方法加工相同的微槽。通过测量加工过程中的铣削力以检测加工过程的平稳性,并实时反映铣刀磨损程度。图10 为不同工艺下铣削力随微槽总深度的变化图。在该工艺参数下,氧化层及亚表层总体厚度为41 µm,考虑到氧化过程存在误差,所以每次氧化后去除50 µm 的材料再进行下一次氧化。由于铣削氧化层时铣削力很小,几乎可忽略不计,所以主要测量铣削亚表层及部分基体材料时的力,每100 µm 测量1 次。从图10 中可以看到两种工艺下,切削力刚开始是相近的,在槽深100 µm 时常规铣削的Fx与Fy分别为1.56 N 和0.68 N,激光诱导氧化工艺的Fx与Fy分别为1.47 N 和0.67 N。而随着切削深度的增加,刀具逐渐磨损,两种工艺的铣削力都逐渐增加,但是激光诱导氧化工艺下的铣削力增长幅度明显小于常规铣削下的。当槽深达到1500 µm 时,传统铣削的Fx与Fy分别增长到3.64 N 和1.63 N,而采用复合加工工艺的Fx与Fy仅增长到2.24 N 和0.99 N,降低了38%。该现象是由于采用激光诱导氧化辅助微细铣削工艺加工时,微铣刀主要去除疏松的氧化层,刀具磨损极小,主要磨损来自于切削亚表层和少量基体材料,所以该工艺可以大大提高铣刀的使用寿命,减少加工成本。

为了进一步对比两种工艺的加工质量,观察两种工艺下高深宽比槽的出口形貌,如图11 所示。采用常规铣削工艺加工的高深宽比槽底部出口毛刺现象严重,并且槽底与侧壁之间夹角具有一定的弧度。该现象主要是刀具磨损导致的,由于铣刀刃口变钝,所以加工出来的槽底边角也变钝,加工质量较差。而采用复合工艺加工的高深宽比槽出口质量较好,出口毛刺较少,且槽底与侧壁之间的垂直度较好,显然此时刀具仍然保持相当的锋利度,磨损较少。

图8 不同参数下加工表面形貌的SEM 图Fig.8 SEM images of the surfaces machined with different cutting parameters

图9 不同背吃刀量及每齿进给量下的表面粗糙度Fig.9 Surface roughness under different depths of cut and feed per tooth

图10 不同工艺中铣削力随总切削槽深的变化Fig.10 Variation of milling force with total milling depth in different processes

图11 高深宽比槽出口形貌SEM 图Fig.11 SEM images of exits of the groove with an aspect ratio of 3: a) conventional

3 结论

1)TA19 钛合金可在激光辐照及氧气辅助下生成疏松多孔易去除的氧化层,氧化产物主要有锐钛矿型TiO2与金红石型TiO2等。一定功率范围内,激光功率增加会促进氧化反应的进行,但功率过高会产生烧蚀现象,影响氧化效果。激光扫描速度的增加会减少单位区域吸收的能量,并提高氧化层生成的速度,但过高会使温度不足,影响氧化效果。考虑不同参数下的氧化效果,选取激光功率为4 W、扫描速度为1 mm/s为较好的参数组合。

2)在3 µm 与6 µm 两种背吃刀量下,随着每齿进给量的增加,铣削力相应增大,而在每齿进给量相同时,两种背吃刀量下的铣削力相近,说明铣削力与背吃刀量关系不大。表面粗糙度受背吃刀量的影响较小,其随着每齿进给量的增加而先降低后上升,fz=1.75 µm/z 时达到最低。进给速度对毛刺的影响较小,而背吃刀量为6 µm 时,毛刺相对尺寸较小。综合考虑铣削力,表面质量及毛刺现象,选取铣削参数为ap=6 µm、fz=1.75 µm/z 为较优参数。

3)采用激光诱导氧化辅助微细铣削工艺加工高深宽比槽,与常规铣削加工相比,铣削力更小,刀具磨损减少,且加工质量更佳,表明了该工艺可有效改善材料的切削加工性,提高刀具的使用寿命。