基于FPGA的高精度液体灌装控制系统设计

吉永林

(杭州中亚机械股份有限公司, 浙江 杭州 310011)

随着无菌灌装系统在乳品、饮料和制药等行业的应用越来越广,使得控制灌装量的传统定容积方法不再适合,而目前应用较多的在线直接测量和控制流量的定量控制方法需要专业的流量计来满足灌装的特殊需求[1]55。在液体灌装设备中,灌装定量是通过电磁流量计来达到精确控制流量的目的[2],灌装精度是定量的关键点。传统的控制方式采用PLC加高速计数器模块实现,利用PLC的输入、输出口进行脉冲计数以及对灌装阀的控制。其缺点:①控制实时性差,PLC扫描刷新时间较长;②控制时效性差,导致多路灌装阀控制不统一,影响灌装精度;③灌装效率低,PLC响应时间较长,控制等待时间长;④可扩展性差,如果需要同时控制多路灌装阀灌装,精度和效率会更低[3]。

为了解决上述问题,课题组研发了流量计定量灌装专用控制器,即采用高速现场可编程门阵列(field programmable gate array,FPGA)进行高速脉冲计数和灌装阀控制,提高实时性以及控制精度。另外,利用ARMMCU的灵活性,解决与人机界面(HMI)配置和通信的问题,使控制器简单易用。

1 方法原理

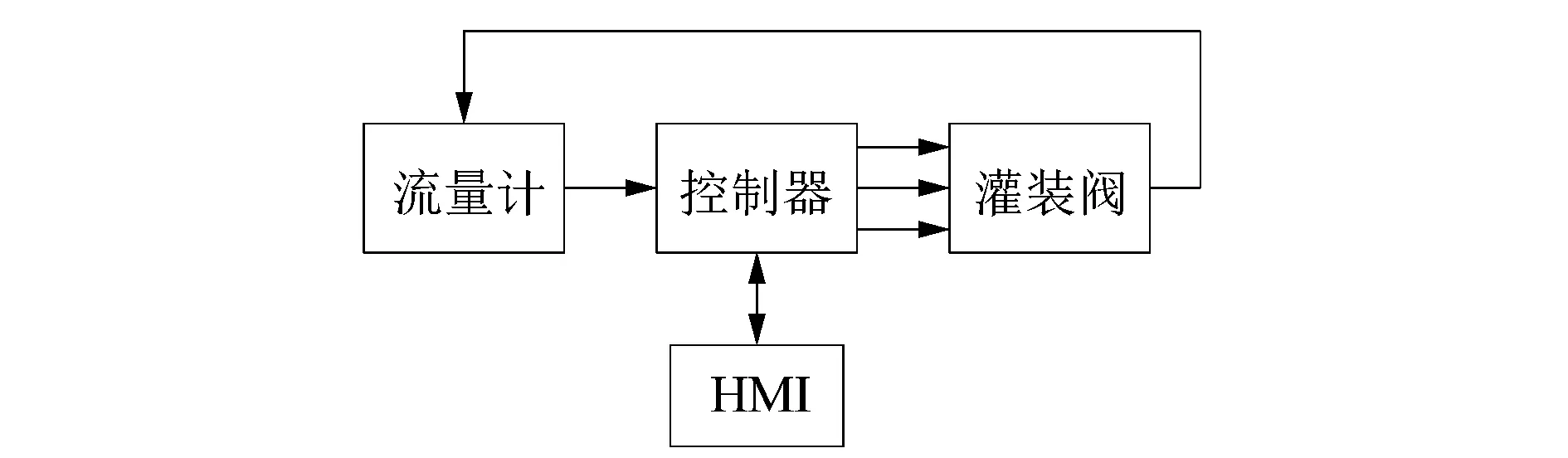

图1所示为流量计灌装系统示意图。HMI主要进行参数设置、各种数据的读取和显示功能;控制器实现流量计信号采集、灌装阀的控制以及与HMI的通信。

图1 流量计灌装系统示意图Figure 1 Illustrative diagram of filling system with flowmeter

1.1 高速脉冲计数与灌装阀控制

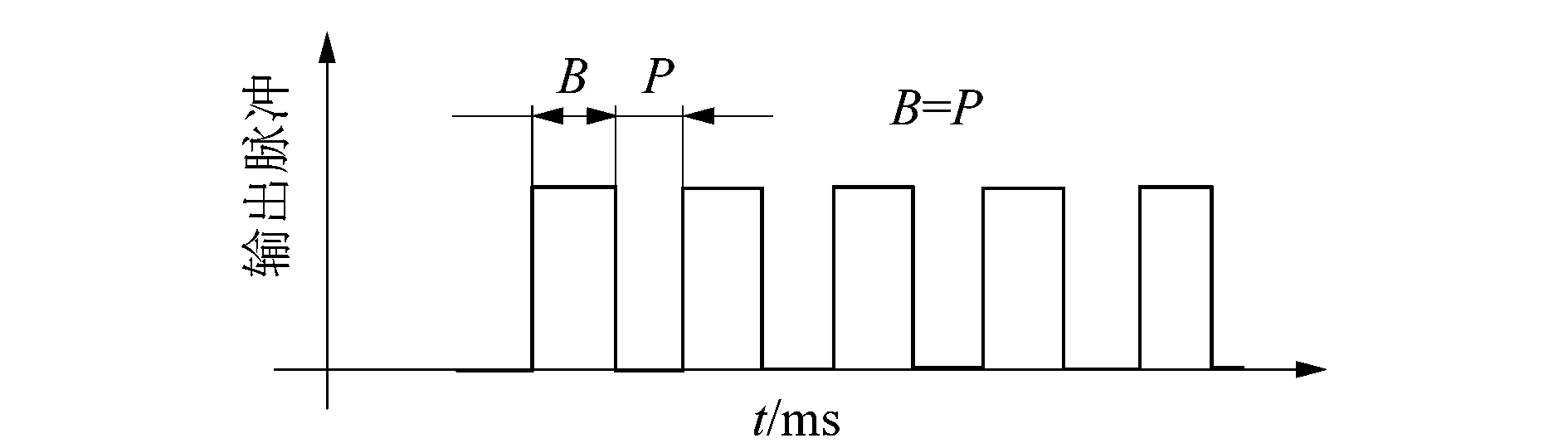

流量计信号的输出为一个10 kHz的高频信号,图2所示为占空比为50%的方波(B为输入的脉冲宽度;P为单个脉冲的间隔)。

用FPGA实现高速处理,进行方波脉冲信号采集计数,从而计算经过流量计的流量值。FPGA内部程序并行执行,理论上只要硬件资源足够,可以实现数百路的脉冲计数。同样输出的IO对灌装阀进行控制,资源足够的情况下,也可以完成多路灌装阀的同时控制,并且相互独立,互不干扰。

图2 流量计方波信号Figure 2 Flowmeter square wave signal

1.2 HMI通信

工业现场环境复杂,干扰较多,选择一个成熟稳定的通信协议非常重要。经过深入讨论,最终确定用MODBUS RTU与HMI进行通信。MODBUS RTU协议相对于其他协议,最大的优势在于提供高速网络的同时,帧格式简单、紧凑、通俗易懂,开发简单,且用户使用容易[4]。

2 实现过程

根据实际的情况,对于嵌入式硬件、嵌入式软件以及HMI上位机的软件,选用NXP公司的32 bit ARM芯片LPC系列,MicroSemi公司的A3P系列FPGA,HMI采用西门子的设备。

在现场的环境下,设备开启之后,各种大功率电源会造成重大干扰。高速的脉冲信号容易受到干扰,导致毛刺增多,若不能滤除这种毛刺,计数器将无法准确计算脉冲数而影响采集精度。解决该问题的办法是通过硬件层面进行隔离、滤波等处理,然后再进行软件滤波,保证计数器的信号是一个非常干净的脉冲信号,从而保证采集精度,提高可靠性和稳定性。

3 系统设计

3.1 硬件设计

硬件设计方面,对电源、信号以及通信采用全隔离的方法,并且在高速脉冲信号部分采用特殊滤波电路以尽可能去除环境对脉冲信号造成的影响。

电源采用金升阳VRB2405电源模块,硬件采取了防电源反接措施,即使24 V电源接反,也不会造成短路引起控制器损坏。通信隔离采用致远电子的RSM485CHT高速RS485收发器模块,能有效隔离外界干扰,稳定可靠地接收和发送数据。在脉冲输入端,采用高速隔离的光耦,增加脉冲信号的抗干扰性。对于输入及输出部分,全部采用普通光耦进行隔离。灌装控制器原理设计方案如图3所示。

图3 灌装控制器原理框图Figure 3 Principle block diagram for filling controller

3.2 软件设计

软件设计主要分为HMI组态软件、嵌入式MCU软件以及高速FPGA软件3个部分。设备控制系统在上位机内装有工业组态软件,由该软件组态控制系统的人机界面。该界面用VB编程,通过MODBUS RTU通信板和灌装控制器通信,通信协议为自定义协议,可以实现设定灌装量、快灌值、慢灌值、最大灌装时间和最低流速等参数,且能够实时获取和显示灌装量、灌装时间及灌装阀状态等参数。

MCU软件主要采用ARM公司的MDK开发工具进行设计。主要实现上位机的RTU数据的命令解析,参数配置以及本地存储,FPGA数据下发和回读。遵循 MODBUS RTU协议的主机终端控制系统相互之间需要进行数据传输, 为了保证数据在传送过程中的正确无误,必须引入差错检查机制, 对数据信息进行检验, CRC 就是常用的一种方法[5]。为了增加具体的控制模式,由上位机通过IO输入来确认,分别对应自动模式、调整模式和CIP模式,在不同模式下,实现不同的功能。

FPGA软件主要采用MicroSemi公司的Libero SOC IDE进行设计。主要实现脉冲数据的滤波、计数,流量值比较以及灌装阀状态的控制。灌装控制过程采用状态机实现,对于大型电路来说,状态机是一种理想选择[6]。具体的软件操作流程如图4所示。

图4 灌装控制原理操作流程图Figure 4 Principle operational flowchart for filling control

4 测试结果

课题组采用中亚机械AGF6型无菌灌装阀、E+H公司的5BH12-VG3B1流量计和流量计专用控制器进行了测试,并根据结果改进及调试。

4.1 流量计和灌装控制器之间的信号匹配及传输正常

脉冲信号22 VDC/0 V、脉冲当量0.1 mL、脉冲宽度0.05 ms等参数均符合应用要求。信号传输所造成的误差可以忽略。

4.2 灌装阀切换速度及气压波动对灌装误差的影响

阀门在快速开启或切换时,会导致流体剧烈波动,即会引起阀门前后两段压差和阻力系数等变化[7],造成液体流速测量不稳定。流速的波动会造成灌装量的波动[1]58,影响灌装精度;气源气压不稳定,直接影响灌装阀开关速度,会导致灌装量的一致性差。针对以上情况,通过增加压缩空气储气罐和增加稳气压检测及控制;调节灌装阀排气节流,使阀门开启平稳一致,减少对流体的冲击,达到柔性灌装的目的。

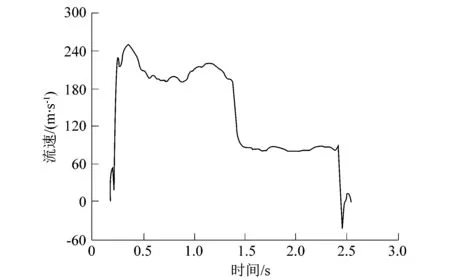

如图5所示,未加处理的流量切换使流速在短时间内迅速升高,有明显的流速震荡;随着时间的推移流速逐渐减小。如图6所示,通过增加稳气压检测及控制和调节灌装阀节流,缓慢开启阀门可以减少对流速的冲击。

图5 未加处理的流量切换流速曲线Figure 5 Velocity curve of flow switching without intervention

图6 调节灌装阀节流后的流速曲线Figure 6 Velocity curve after filling valve throttling

4.3 灌装阀内腔结构及出口孔径对灌装精度的影响

通过改进灌装阀内腔结构,如阀杆堵头改为圆锥形,使流速更加平稳,减少波动。同时通过测试多种灌装阀出口孔径,发现10 mm孔径产生适当的阻滞效果,流量曲线较稳定。如图7所示,通过改进灌装阀内腔结构及其合适的出口孔径,使灌装流速达到理想效果。

图7 调整阀杆位置后大流量转小流量的流速曲线Figure 7 Velocity curve for changing from large-flow to small-flow after valve rod position adjustment

经过软件的优化及机械的调整,测试结果显示,随着灌装批次的增加,灌装量控制呈现平稳状态,达到了预期的效果。设定灌装量为300 g时,实际灌装量误差小于±1.5 g,精度控制完全达到设计要求,最终通过验收并批量生产。图8所示为灌装量测试曲线图。

图8 灌装量测试曲线图Figure 8 Test curve of filling volume

5 结语

课题组提出通过FPGA来进行高速计数实现实时控制灌装阀的方法,实践证明是可行的。该系统可以根据物料黏度和泡沫性,采用不同的灌装模式,既可以通过多位气缸控制灌装阀实现小-大-小灌装,又可以通过伺服电机控制灌装阀杆实现柔性的曲线灌装,还可以根据需要进行多路的同时控制。实际使用过程中有40个头同时灌装,提高了生产的效率,并且稳定可靠。根据客户要求,灌装量设定为300 g时,测试精度误差小于±1.5 g,精度控制完全达到设计要求,灌装系统最终通过验收并批量生产。经过几年的现场使用,证明灌装系统是稳定可靠的,给企业带来了显著的效益,得到客户认可。