SiCp/Al复合材料的车削仿真研究

孔林雁, 吴建民

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

铝基碳化硅复合材料不仅具有较高的强度、硬度和比较好的耐腐蚀性、耐疲劳性等物理特点,还具有尺寸稳定性良好的优点,已经在航空航天、军事和医学等领域得到了广泛的应用[1]。由于铝基碳化硅材料的特殊性质,其加工性受到了很多学者的关注。杨帆等[2]讨论了斜角切削SiCp/Al复合材料的模拟仿真过程,孙素杰等[3]使用ABAQUS/Explicit的分析方法,对高体积分数SiCp/Al复合材料进行建模和二维正交微细切削,研究了在不同刀具前角和切削厚度下,材料的变形、切屑的形成机理以及切削力的变化规律。洪兰东等[4]利用ABAQUS软件,进行仿真研究SiCp/Al复合材料薄壁件车削加工变形。夏晓东等[5]使用 ABAQUS 有限元分析软件,建立三维仿真模型来动态模拟车削过程,分析了颗粒在刀具作用下破碎的过程,研究了加工表面质量的影响因素;在不同切削深度下,分析了刀具相对于颗粒的位置变化对已加工表面质量的影响。王进峰等[6]对SiCp/Al复合材料使用有限元仿真与车削加工实验相结合的方法,研究了在不同切削参数下切削力的变化规律;然后将有限元仿真的结果和车削实验的结果进行比较,验证了有限元分析方法的有效性和准确性。切削加工过程的有限元分析是计算机仿真技术在机械制造业的重要应用,通过各种仿真软件建立合适准确的有限元模型,可以方便快速地模拟切削过程切屑的形成机理,分析各种材料应力、应变场的变化规律;建立切削力的经验公式,了解切削温度的分布状态等,特别是一些在实际工业生产中难以加工且加工成本较高的复合材料;使用这种技术对减少成本、缩短产品制造周期和提高产品质量意义重大[7-9]。课题组基于ABAQUS软件,设计了SiCp/Al复合材料二维切削仿真模型,探究在不同切削参数下,铝基碳化硅复合材料切削力的变化规律。

1 建立仿真模型

课题组利用ABAQUS软件建立刀具模型、Al基体和SiC颗粒部件模型,如图1所示。图中PP-1为刀具的刚体参考点,工件为长1.0 mm,宽0.5 mm的矩形,其中SiC颗粒半径为20.0 μm,其体积分数大约为整个工件的56%。

图1 工件和刀具模型Figure 1 Workpiece and tool model

切削过程在有限元分析中是一个动态、非线性并且存在热力耦合的复杂过程,像冲击和爆炸等短暂、瞬态问题,利用ABAQUS/Explicit求解器解决是非常合适的;同时它对高度非线性问题的求解也是很高效的。因此本模型可以设置ABAQUS/Explicit动态-显式温度位移耦合分析步[10]。

在模型中将SiC颗粒周围的基体材料网格进行细化(如图2所示),方便研究在切削过程中SiC颗粒与Al基体之间应力分布的情况。对基体和颗粒分别进行网格划分,二者网格单元类型选择CPE4RT。将刀具设置为刚体,即在整个仿真过程中刀具不发生变形。设置刀具的最小网格尺寸应该大于工件的最大网格尺寸,保证模型网格尺寸平均小于颗粒网格尺寸,这样可以保障仿真的精度以及合理性[11]。

SiC颗粒与Al基体材料之间采用Tie绑定约束,设置刀具与工件之间的接触为面-面接触。其中,主面为刀具的表面,从面为工件的结点。刀具与工件之间存在切向摩擦和法向摩擦,通常将切向摩擦定义为“罚”摩擦,摩擦因数设置为0.2;而法向摩擦称为“硬”摩擦,用来避免仿真过程中出现刀具与工件穿透现象。在金属切削的过程中,由于刀具的硬度、强度远高于工件,常常对刀具设置刚体,用来提高仿真的效率[12]121-123。对工件下边单元集和左边单元集进行约束。将工件固定,给刀具设置一个向左切削速度,模拟刀具由右向左切削工件如图2所示。

图2 设置接触和载荷Figure 2 Setting contact and load

在Property模块中输入相应的材料参数,如表1所示[13]。工件材料是SiCp/Al 复合材料,根据材料力学可知,Al基体是一种热弹塑性材料,而增强相成分SiC颗粒可以看作一种线弹性材料,分别输入材料参数可以更加准确地模拟切削过程。

表1 切削仿真中所用材料的参数

2 材料本构模型和断裂准则

Al是一种热塑性材料,在切削过程中,工件材料常常处在高温、大变形和大应变率的情况下发生弹塑型应变,考虑各种因素(如应变、应变率和热软化)对材料硬化应力的影响,故可以采用Johnson-Cook本构方程进行描述[12]80,其具体形式:

(1)

Al合金基体的Johnson-Cook参数如下表2所示[14]。

表2 Al合金基体的Johnson-Cook参数

为描述铝合金基体材料的切屑分离过程,将采用Johnson-Cook断裂准则,在刀具几何角度变化的情况下,Johnson-Cook断裂准则能够非常稳定地描述金属材料的断裂、分离和失效过程[15]。SiC颗粒材料可看作线弹性材料,遵循广义胡克定律。铝合金基体材料的失效演化起始可以用标量D来衡量,当等效塑性应变为1时,材料开始出现失效现象。D的表达式为

(2)

(3)

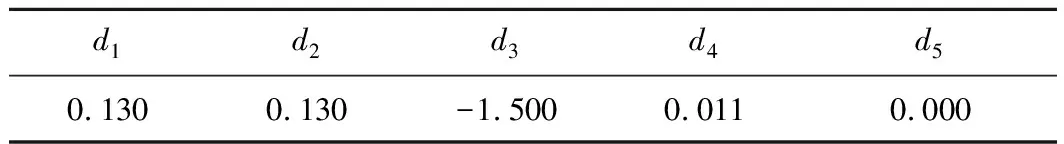

式中:d1~d5为材料失效参数,其值如表3所示[16]。

表3 Al合金基体的Johnson-Cook断裂准则失效参数

3 仿真结果分析

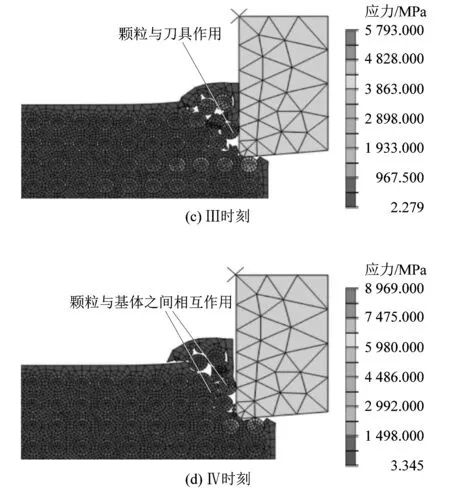

保证其他条件一致,分别改变切削速度与刀尖圆弧半径2个加工参数,分析仿真加工过程中,切削力的变化情况。切屑的形状在整个切削过程中发生变化,如图3所示。

图3 切削仿真过程Figure 3 Cutting simulation process

分析切削过程4个时刻的切屑以及内部应力的变化过程,可知:①在Ⅰ时刻,刀具切削刃切入Al基体,工件中基体材料会受到刀具前面的挤压和切削发生塑性变形,出现剪切带;②在Ⅱ时刻,SiC颗粒与Al基体之间的基体面形成剪切滑移面,随着刀具的进给,含有SiC颗粒的切屑从工件上分离出来;③在Ⅲ时刻,工件上出现了明显的切屑,并且一部分SiC颗粒会聚集在刀具的前面;④在Ⅳ时刻,SiC颗粒与刀具直接接触,使其周围的Al基体材料从整个工件分离出来,产生了一定的孔隙,最终形成了锯齿状的切屑,从工件上脱落。在整个切削过程中,颗粒随着刀具的进给运动而不断变化位置,当颗粒与刀具接触时,由于颗粒具有较大的刚性,颗粒将会受到挤压,从图3(c)和(d)时刻可以看到颗粒被压入基体,导致已加工表面出现缺陷;刀具继续运动,当达到颗粒的最大应力值时,颗粒破碎,与刀具共同作用,将工件已加工表面磨损。

3.1 不同刀尖圆弧半径对切屑以及切削力的影响

在切削深度为0.1 mm,切削速度84 m/min下,通过改变刀具的刀尖圆弧半径,分析该刀具参数对切削力的影响。刀具的几何参数如表4所示。

表4 切削仿真中刀具的几何参数

如图4所示,其他条件不变时,切削力会随着刀尖圆弧半径的增大而增大,当增大刀尖圆弧半径时,刀具前面对于工件材料的挤压作用增强,从而增大了切削力。切削铝基碳化硅复合材料应该使用适当的刀具,可以保证切削的顺利进行,从而获得质量更好的产品。

图4 切削力随着刀尖圆弧半径的变化Figure 4 Change of cutting force with tool tip radius

3.2 不同切削速度对于切削力的影响

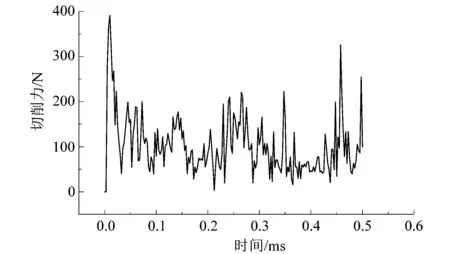

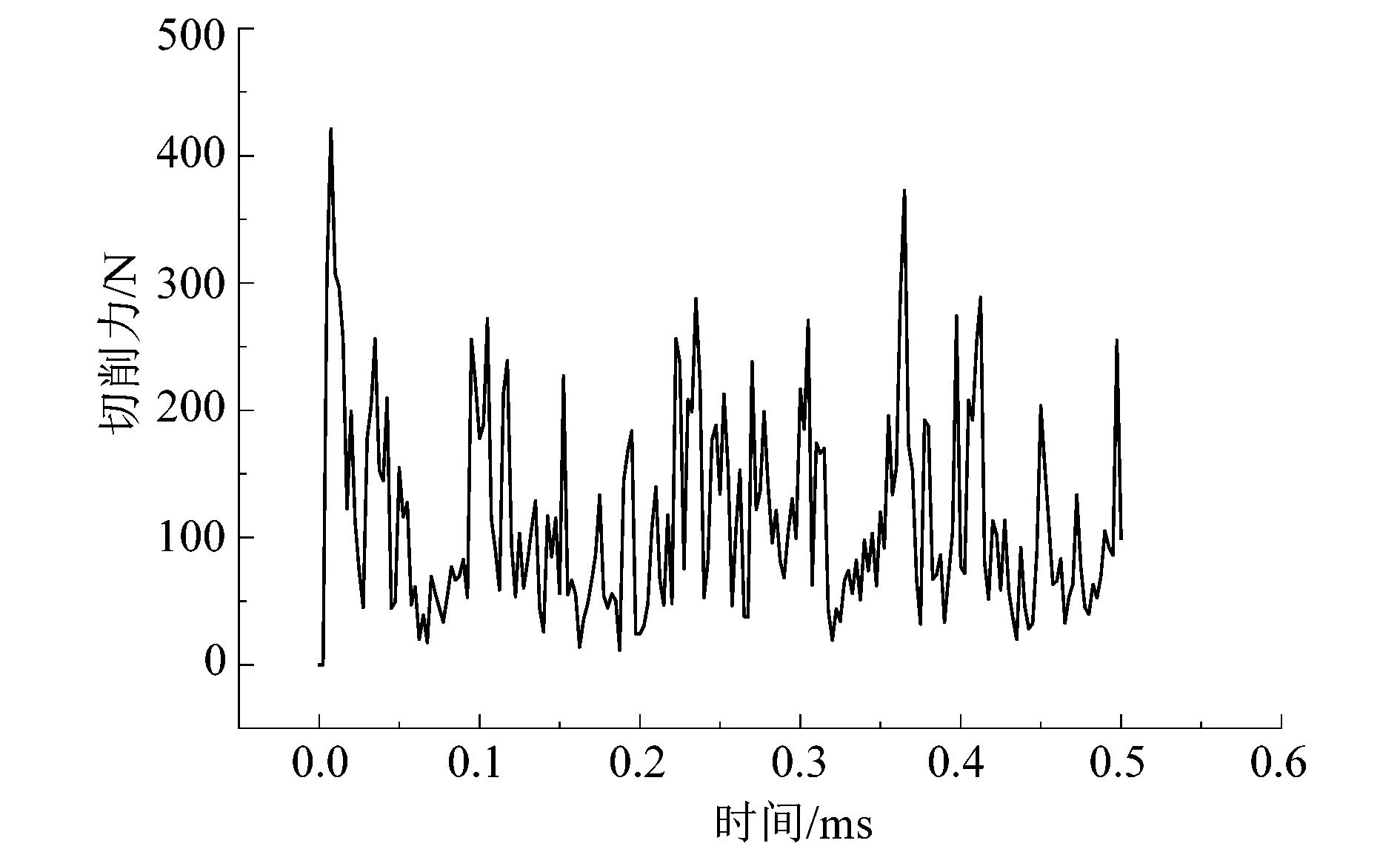

在刀具几何参数不变的条件下,即刀具前角0°,刀具后角5°,刀尖圆弧半径10 μm时,根据表5的切削用量进行仿真,可以得到如图5~7所示主切削力的变化规律。

表5 切削仿真中使用的切削参数

图5 切削速度为65 m·min-1时主切削力变化情况Figure 5 Variation of cutting speed and main cutting force in 65 m·min-1

图6 切削速度为84 m·min-1时主切削力变化情况Figure 6 Variation of cutting speed and main cutting force in 84 m·min-1

图7 切削速度为100 m·min-1时主切削力变化情况Figure 7 Variation of cutting speed and main cutting force in 100 m·min-1

从图5~7可以看出:主切削力随着切削速度的增加,其波动更加明显,而且波动的频率增加,即波动的周期减小。在整个切削过程中,刀具会先后与Al基体、SiC颗粒接触。由前述可知SiC颗粒是一种线弹性材料,当切削速度较低时,刀具与SiC颗粒接触会产生较小的动能,随着切削速度的增加,刀具对SiC颗粒会有很大的冲击碰撞;同时,当其他条件不变的情况下,增加切削速度时,会快速产生切屑,刀具与SiC颗粒接触频繁,因此会出现切削力的波动频率增加。在切削过程中,铝基碳化硅增强复合材料的切屑很短,随着切削速度的增加,且切屑会变得更短,因此,当切屑从工件分离出来的时候,其与刀具的压力就会变小,从而与刀具的摩擦力减小,因此,当增加切削速度时,切削力会减小。

4 结论

课题组采用有限元仿真有效地模拟了SiCp/Al复合材料的切削过程,仿真结果表明:切削力随着刀尖圆弧半径的增大而增大,随着切削速度的增大而波动明显;加工表面质量主要受颗粒的压入、破碎等因素影响。

本研究中还存在以下局限:①模型中只设置颗粒与基体绑定,未考虑颗粒与铝基体材料内聚界面之间的增强因素,仿真结果与实际车削结果存在偏差;②模型中设置增强相为均匀分布的圆形规则颗粒,与实际材料中的颗粒情况有出入。因此,今后需要进一步完善模型,建立更符合实际的仿真模型来分析颗粒增强型金属基复合材料力学性能。