化学药剂对生产分离器水质的影响研究

徐 鸿,严 达,路立杰,周冠浩

(中海石油(中国)有限公司秦皇岛32-6/渤中作业公司,天津 300456)

1 背景

1.1 概述

平台位于油田西区,本平台和上游平台来液经生产分离器的物理分离方法进行初步处理[1],至油相含水50%以下之后通过混输海管输送至FPSO处理,水相含油浓度在2 000×10-6以下,通过本平台生产水处理系统处理,合格后由注水系统回注地层,见图1。

图1 平台处理工艺流程图

1.2 处理现状

生产分离器出口污水含油浓度高,生产水处理系统虽然能在一定程度上控制注水水质,但处理压力较大,表现在生产水处理系统斜板分离器出口污水含油浓度超标,核桃壳全部投用且反洗频次增加一倍。在生产分离器出口污水含油较高的状态下,水处理系统较为脆弱,严重制约后期提产。目前生产分离器处理液量为29 000m3/d,设计处理量为36 000m3/d。随着计划大泵提液的增产措施,意味着生产水处理系统继续增加处理量,因此,急需解决源头,即生产分离器出口水质。

2 调整过程

2.1 药剂瓶试

为了得到破乳剂BH-29与清水剂BHQ-08最优的加注比例与加注量,生产人员首先对化学药剂进行实验室试验。实验设置两个变量,BH-29加注量和BHQ-08加注量。考虑现场加注量以及推荐加注量,BH-29以200×10-6推荐加注量为参考,加 注 量 设 置 为160×10-6、180×10-6、200×10-6、220×10-6、240×10-6五个水平值;BHQ-08以100×10-6推荐加注量为参考,加注量设置为 60×10-6、80×10-6、100×10-6、120×10-6、140×10-6五个水平值。

实验过程中保持BH-29为一定值,改变BHQ-08的加注量,考察清水效果,本实验最终以得到不同破乳剂BH-29加注浓度下,BHQ-08的最佳注入量。通过实验室内进行的几十组实验中选出如表1几组最佳注入浓度:

表1 药剂注入浓度筛选表

根据平台目前产液量约29 000m3/d,日产油量2 100m3/d,故

BH-29折算成现场浓度:(2 100/24/1 000)*220=19.25L/h

BHQ-08折算成现场浓度:(29 000/24/1 000)*60=72.5L/h。

2.2 现场浓度调整

(1)关注流程变化情况,确认流程处于稳定状态之后进行试验,制定相关试验计划,制作相关记录数据表。试验期间产注量没有调整,现场保持其他参数和其他药剂注入浓度不变。与上游平台做好沟通,试验期间保持来液稳定。

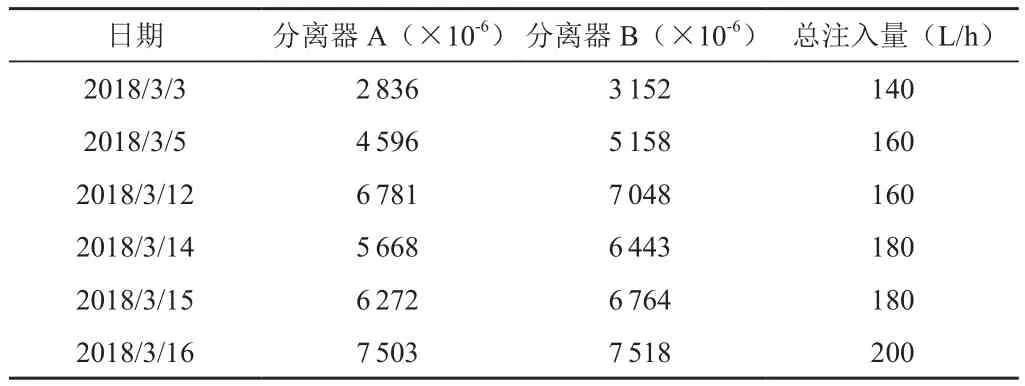

(2)保持BHQ-08药剂注入量不变,生产分离器其他参数不变,调整BH-29注入量,监测生产分离器水相出口含油变化,监测记录数据,最终得到合理注入浓度,见表2。

表2 药剂注入调整对分离器水质影响表

如图2所示,通过现场试验,发现在BH-29注入量为19L/H时水质最好,此时注入浓度为220×10-6,与药剂瓶试结果吻合。

图2 BH-29注入量与水质关系曲线图

(3)在生产分离器处理液量不变,BH-29注入量为19L/h的前提下对BHQ-08的加注量进行不断调整,监测生产分离器水相出口含油变化,记录监测数据,最终得到合理注入浓度。

1)对BHQ-08注入量上调,反向验证。

表3 BHQ-08注入量上调对分离器水质影响表

2)对BHQ-08注入量下调,观察效果

如表4、图3所示,由药剂注入量调整得知,当注入量达到70L/h时,生产分离器水相含油浓度达到最低,继续下调注入量,含油浓度上升。因此,将BHQ-08注入量锁定为70L/h。根据当前液量,计算其注入浓度为60×10-6,与药剂瓶试吻合。

表4 BHQ-08注入量与水质关系表

续表

图3 BHQ-08注入量与水质关系曲线图

3 效果评价

本次药剂浓度调整,生产分离器水相浓度达到了2 000×10-6以下,取得了预期的效果。随后平台油井进行了提产。利用本次BHQ-08药剂注入浓度70×10-6为基准点,协同调整BHQ-08注入量,生产分离器水相出口含油合格率仍达标,保证了生产分离器的处理效果,为管理中心的提产减排起到了至关重要的作用。

4 结论

本次实验证明平台生产分离器注入浓度为60×10-6BHQ-08和220×10-6BH-29时,生产分离器处理效果达标,水相出口含油浓度能够降至1 500×10-6左右,两种药剂协同破乳作用效果明显。

平台在安全第一、不影响产量的前提下,立足设施现有条件,通过仔细分析生产分离器水相出口含油超标的原因,深入探索化学药剂对生产系统的影响,改变了以往“水质不好,药剂就要上提”的认知,稳定了生产分离器处理效果,大幅提高了平台处理能力,为后期大泵提液、反输水项目奠定了良好的基础,解除了生产分离器处理量上提的瓶颈,为增储上产提供重要保障。