降低支承辊成本的措施

王 磊 张彩霞 崔二宝 辛艳辉 何立东 尹玉京

(北京首钢股份有限公司,河北064400)

我公司热轧作业部2160 mm生产线自2006年投产以来先后使用过多家轧辊制造商生产的Cr3~Cr5等不同材质以及锻、铸钢等不同制造工艺的支承辊,以及堆焊工艺修复的支承辊。随着轧制品种结构的变化、轧机刚度的提升以及成本的管控均对轧辊管理提出了更高的要求,支承辊使用面临新的问题:

(1)随着产品结构的改变,精轧工作辊均使用高速钢材质替代原有的高铬钢材质,粗轧工作辊也由高铬钢材质升级为半高速钢和高速钢材质。工作辊的材质变化对支承辊的材质提出了更高的要求。

(2)支承辊的制造方式主要有锻造和铸造两种,从采购成本分析,铸造支承辊的采购成本低于锻造支承辊的采购成本。两种方式制造的支承辊在使用中没有明显差异,但是锻造支承辊可采用镶套、堆焊工艺进行修复,具有修复价值,且修复周期要低于新辊制造周期,价格也低于新辊采购价。锻造和铸造支承辊的选择也是长期降低成本面临的问题。

(3)支承辊在机磨损严重时会直接影响轧机刚度,造成轧制稳定性和板形控制能力下降。需合理控制支承辊的辊期,并建立合适的支承辊磨削制度。

(4)根据支承辊不同使用状况制定不同的使用策略。

1 支承辊使用概述

1.1 支承辊材质的改进

2160 mm生产线投产时使用含铬量在3%左右的支承辊,随着高速钢、半高速钢工作辊的使用以及产量、品种结构的改变,Cr3材质的支承辊已不能满足现场需求。要求支承辊具有较高耐磨性和抗轧制接触疲劳的性能。因此,含Cr量在4%~5%左右的支承辊应市场需求而出现,Cr5比Cr3支承辊抗事故性以及辊型保持能力有很大的提高。Cr3、Cr5锻钢支承辊成分对比见表1,硬度对比见表2,力学性能对比见表3。

表1 Cr3和Cr5锻钢支承辊成分对比(质量分数,%)

表2 Cr3和Cr5锻钢支承辊硬度对比

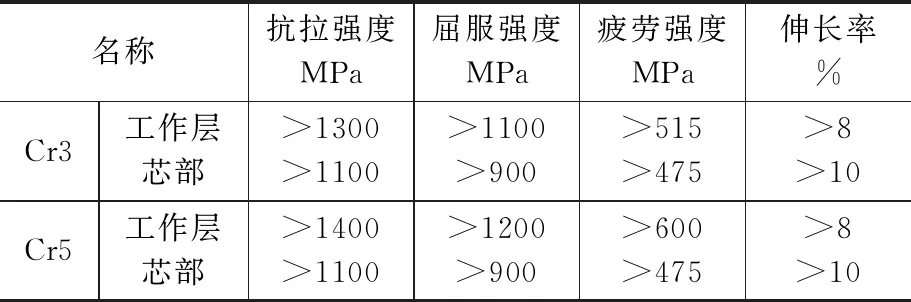

表3 Cr3和Cr5锻钢支承辊力学性能对比

1.2 支承辊辊期的优化

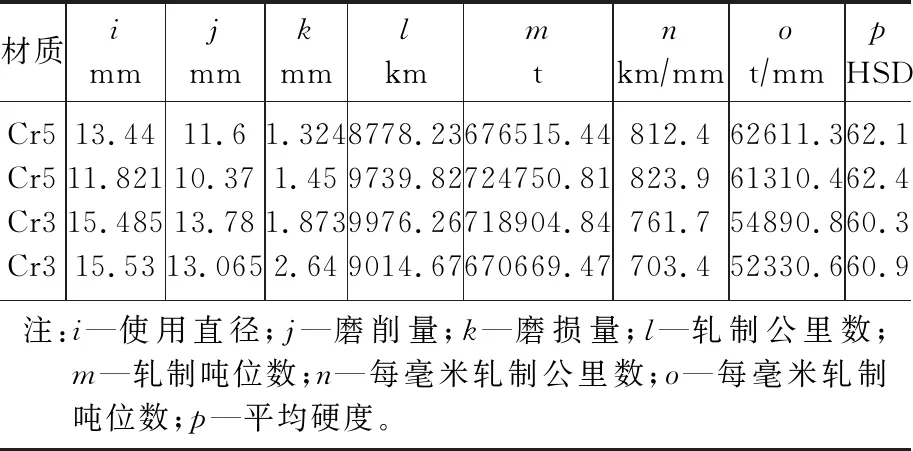

随着投产时使用的支承辊陆续报废以及高速钢工作辊的应用,2011年开始使用新支承辊。这批支承辊中除原先的Cr3锻钢材质外又增加了Cr5锻钢支承辊。随着支承辊材质的调整,支承辊的使用策略也会发生相应的变化,为找出最优方案,从轧辊的硬度和磨损数据进行了分析,见表4。

表4 Cr3和Cr5锻钢支承辊使用数据对比

从轧辊的使用情况来看,轧制(20~25)万t,Cr5锻钢轧辊平均磨损0.33~0.36 mm,Cr3锻钢轧辊平均磨损0.5~0.6 mm。

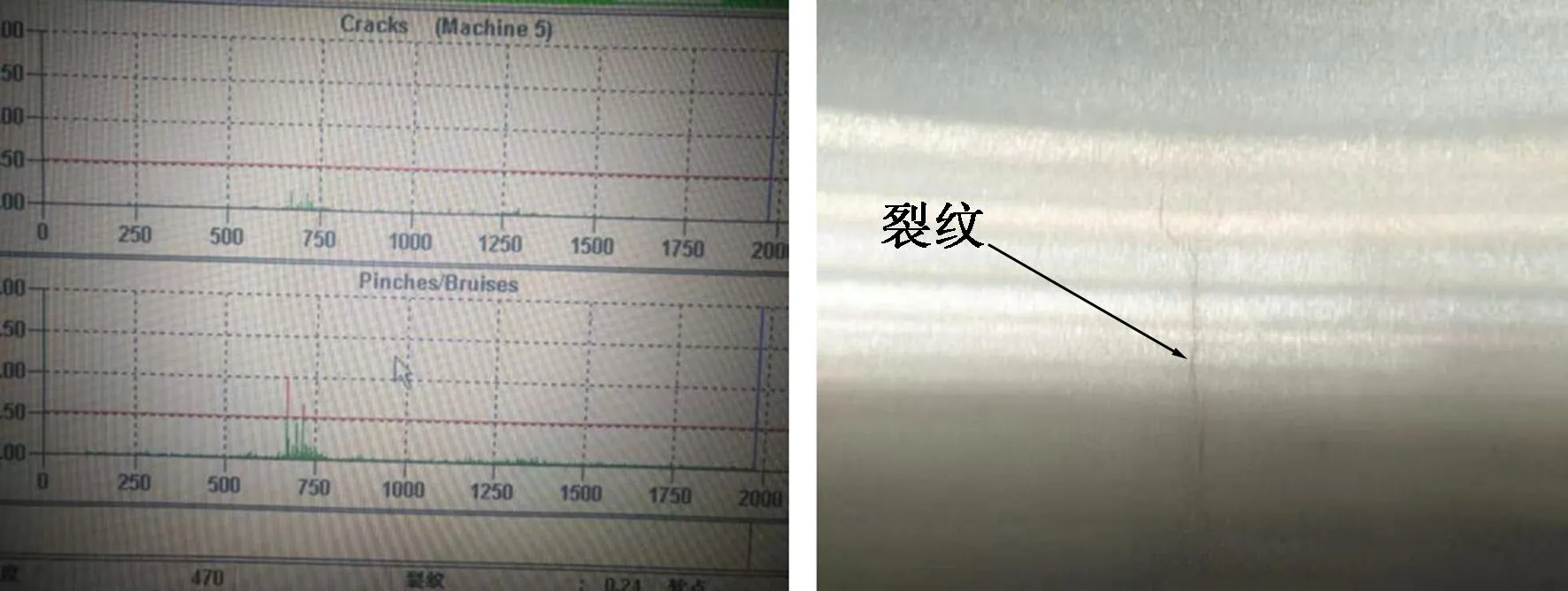

根据不同机架特点以及大量的数据分析后,重新优化了Cr5支承辊更换周期,见表5。

表5 Cr3和Cr5锻钢支承辊辊期对比(万t)

轧辊辊期优化后,并未出现过由于轧辊疲劳磨损造成的轧辊事故,也未出现支承辊曲线过度磨损造成的轧制问题。辊期优化有效地提高了支承辊的使用周期。

1.3 支承辊磨削制度优化

轧辊的磨后辊型、表面质量以及探伤是轧辊完成磨削的重要指标,而支承辊除以上指标外,轧辊的磨后表面硬度(轧辊的磨后硬度不高于轧辊的原始硬度3~5HSD)也是衡量支承辊磨削是否合格的重要标准之一。

支承辊更换除正常辊期更换外还会遇到非正常辊期下机的情况。而此前的磨削制度没有考虑到支承辊在机的实际轧制吨位,采用定量磨削方式及支承辊下机磨削2~2.5 mm,会造成成本浪费。为此分别进行了支承辊过钢量小于20万t和在机52.36万t的实验。并进行相应的磨削实验。

根据最终实验结果分析,可根据支承辊实际轧制吨位对磨削量进行阶梯性控制。小于20万t磨削量不超过0.5 mm,(20~35)万t磨削量不超过1 mm,(35~40)万t不超过1.5 mm,大于40万t磨削量不超过2.5 mm,达到磨削量后测量辊型曲线、圆度、探伤及硬度检测。磨后硬度不高于前次磨后硬度则判定合格,反之则增加0.5 mm磨削量复测硬度。

1.4 堆焊支承辊应用

堆焊修复支承辊技术是目前支承辊修复工艺方法之一,对报废支承辊本体通过超声检测合格后进行二次利用,合理调配焊丝合金元素,利用堆焊技术修复支承辊使用层,从而达到降低支承辊采购成本,延长使用寿命,降低轧辊消耗。

由于支承辊体积较大,重量在50 t左右,国内能够生产大型支承辊的轧辊厂家较少,国产支承辊价格约为140万元,有效使用直径仅为160 mm,剩余的1440 mm的轧辊芯部只能当作废钢进行处理,使支承辊的使用价值大大降低。而轧辊堆焊修复技术仅为新辊采购费用的60%。

由于堆焊轧辊的加工工艺不同,对轧辊的使用性能进行跟踪,包括轧辊的下机表面,轧辊的在机磨损,辊型保持能力及轧辊硬度进行跟踪。

堆焊轧辊表面焊缝连接处相对较弱,而且在修复过程中由于焊渣吹扫不净或者保温罩内的异物掉落会造成轧辊的夹杂缺陷,以上两种缺陷都是在轧辊上机使用后才能出现,所以需对轧辊的下机表面进行跟踪观察。

2 支承辊常见缺陷及预防措施

支承辊与工作辊在接触过程中,由于周期性应力的作用,使支承辊表面发生塑性变形,导致裂纹产生,从而造成剥落。这种情况,我们一般叫做疲劳磨损,疲劳磨损是支承辊的主要磨损形式,支承辊失效大部分都是由于疲劳剥落引起的。

2.1 支承辊表面失效的原因

造成支承辊表面失效的原因有以下几种:

(1)工作辊与支承辊之间存在异物压入导致支承辊失效。

(2)支承辊淬硬深度不足,使支承辊使用至一定直径后硬度下降,造成支承辊过度磨损。支承辊下线凹坑见图1。

图1 支承辊下线凹坑

(3)轧辊磨削参数设置不合理,轧辊转速与托板速度不匹配导致轧辊表面有凸起部位。在轧制过程中轧辊受力不均匀,突起部位产生明显的应力集中,导致局部疲劳并产生裂纹。在磨削支承辊倒角时,使用手动过度干预,致使倒角去应力作用失效导致支承辊剥落。

(4)支承辊辊型与工作辊辊型不匹配,或去应力曲线设计不合理导致支承辊应力集中,造成轧辊失效。

2.2 轧辊失效控制措施

(1)支承辊在机周期较长,基本属于离线监控。如生产线出现废钢、堆钢、缠辊等事故时必须对支承辊进行检查,根据具体情况制定更换或临时处理方案。轧辊下机后也要对轧辊辊身和倒角剩余长度进行检查以便制定磨削方案和辊期。

对于支承辊在使用过程中出现的单条表面裂纹,可先使用超声检测对裂纹进行评估,确定扩展情况及深度。以减少磨削量、控制辊耗为目的,可进行局部“挖坑”处理。

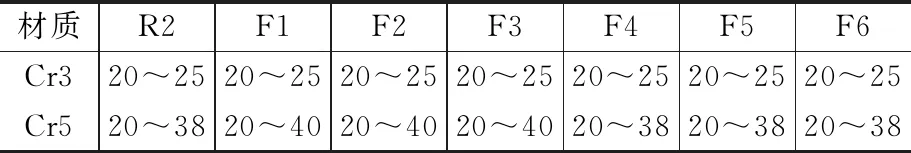

2016年,我公司对轧辊磨削后进行涡流检测时发现距轧辊传动侧750 mm处存在表面缺陷,见图2。根据涡流检测指示,找到轧辊相应缺陷位置,该处表面裂纹长度3 cm,深度约为5 mm,方向为轧辊周向位置,无明显扩展。如果按照裂纹扩展深度进行磨削,则至少需要直径10 mm的磨削量才能将表面裂纹去除。根据超声检测对裂纹的评估情况可对此区域进行局部处理。局部修复后“挖坑”面积约为10 cm×10 cm,使用着色及表面波对修复位置进行检测,确保裂纹完全去除,还要确保“挖坑”边缘平滑过渡,见图3。局部修复后轧辊可上机使用,下机后还需对轧辊“挖坑”区域进行相应的探伤跟踪,定期对过渡区域进行修磨,保证平滑过渡直至“挖坑”区域磨平为止。根据支承辊的采购价格,本次采用局部修复节约了5.71万元左右。

图2 支承辊表面裂纹

图3 裂纹局部修复形貌

(2)建立支承辊硬度检测制度。硬度曲线见图4。支承辊每次磨削后测量辊面硬度变化,直至其辊面硬度恢复原值或高于原值3~5HSD。

图4 支承辊硬度曲线

硬度跟踪不仅能够了解支承辊疲劳层是否去除,还能对支承辊的淬硬深度进行监控。随着支承辊使用直径的减小,支承辊的硬度会下降。支承辊不同位置的使用数据见表6。目前国内对Cr5锻钢支承辊能够控制在3HSD以内,如果硬度明显下降则有可能是支承辊淬硬层的深度不足。

表6 支承辊不同位置的使用数据

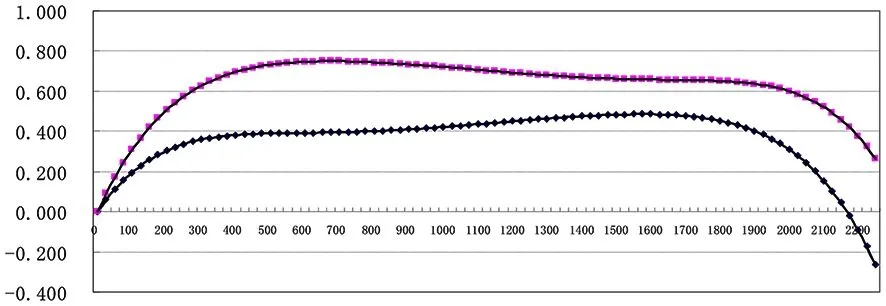

支承辊在机使用18.8万t时达到磨损1.768 mm,辊型曲线完全破坏,轧制力出现约70 t的周期性波动。轧辊磨损曲线见图5。对轧辊使用的安全性及轧制稳定性造成较大的影响。

图5 轧辊磨损曲线

(3)支承辊的辊型设计。支承辊的辊型设计是指支承辊辊身原始外形设计,一方面为了保证钢板板形。另外一方面为了保证支承辊在使用过程中,辊身所受到的接触应力在合理范围内,从而保证支承辊使用的稳定性。

为解决CVC支承辊与边部倒角过渡不良导致边部应力集中,采用VCR+CVC复合曲线设计,另外为了提高支承辊倒角磨削质量,减少支承辊在磨削过程中的设备启停次数,将去应力曲线直接设计在曲线里。实现了支承辊辊型倒角一体化磨削,见图6。

图6 支承辊辊型设计

3 结束语

通过对北京首钢2160 mm 生产线支承辊选材、辊期控制、磨削量制度优化以及堆焊修复锻钢支承辊的实际应用等措施,有效地提高了支承辊的使用寿命,降低了支承辊的使用成本。

(1)通过支撑材质优化,保证支承辊磨损的均匀性,提高了支承辊的寿命,辊期由(20~25)万t提高到(20~40)万t,缩短了因换支承辊造成的检修时间约16 h/月。

(2)通过对支承辊磨削制度的优化,有效地降低了支承辊消耗,节约成本约3.6万元/月。

(3)堆焊修复支承辊技术有效地降低了支承辊的采购成本。我公司先后使用3支堆焊修复支承辊,经使用堆焊支承辊的轧制量与Cr5锻钢新辊接近,价格仅为新支承辊的60%。

(4)支承辊的局部缺陷修复方式可以有效减少支承辊的磨削量。但是需要做好处理前的缺陷评估工作,需要避开支承辊的应力集中区,我公司先后对两支支承辊进行局部“挖坑”处理,节约支承辊磨削成本约10万元。