PTA加氢反应器内壁堆焊层腐蚀分析及修复

张 力 朱莎莎 孙亚杰

(二重(镇江)重型装备有限责任公司,江苏212000)

某公司的PTA(精对苯二甲酸)装置主设备溶解加氢反应器实际堆焊厚度≥7 mm,并于2016年投产运行,在运行3年后,通过维护检修,发现筒体内壁存在局部腐蚀现象,降低了PTA生产的安全性。为保证PTA装置在服役期间的安全性和稳定性,需要分析出发生腐蚀的原因并制定出合理的维修方案。

图1 溶解加氢反应器密集型点腐蚀分布图Figure 1 Distribution of clustered pitting corrosionin a solution hydrogenation reactor

1 腐蚀情况介绍

缺陷集中在距N6人孔下方约1300~4800 mm内的表面347不锈钢带极堆焊层上,主要以密集型点腐蚀存在,呈凹坑状,最深处约4.5 mm,见图1。部分腐蚀坑已连在一起,形成点腐蚀带,沿着内壁环向分布。

2 内壁腐蚀原因分析

2.1 PTA加氢反应器机理

PTA(精对苯二甲酸)是一种常见的生产聚酯材料的工业原料。其主要生产流程是将对二甲苯PX氧化生成粗对苯二甲酸,再通过加氢还原方法去除其中杂质,从而制成精对苯二甲酸。

加氢反应的原理是把充分混合并升温升压的粗对苯二甲酸水溶液送到溶解加氢反应器中,在加氢环境中充分吸收氢气后,通过催化剂的作用,使对苯二甲酸中的不纯物还原生成PT酸(对甲基苯甲酸)。而该酸易溶于热水,通过后面工序把溶于热水的该酸性液体除去[1]。

2.2 成因分析

现场针对腐蚀凹坑进行PT检测,未发现裂纹缺陷。可以判断凹坑缺陷主要为点蚀缺陷,不是加氢反应器中常见的氢腐蚀缺陷。

(1)Br-(溴离子)的影响。点蚀缺陷产生的主要原因是长期处于酸性的工作环境,尤其是高温下长期接触Br-。PTA生产工艺中,由氧化反应器带来的CTA中含有Br-醋酸,其中Br-是具有很强活性的卤族元素离子,会使容器内表面不锈钢层分解破坏,产生点状腐蚀,Br-在点状腐蚀位置会加剧聚集,形成很深的点状腐蚀凹坑。在高温高压条件下,含Br-的醋酸腐蚀性越来越强,不但会使点蚀的情况更加严重,而且还会使含钼元素的不锈钢的受腐率提高。对腐蚀凹坑处进行取样化学分析,结果显示Br-的含量达到3.0%。而有试验表明当酸性溶液中Br-的量浓度为0.069 mol/L时,对304L材料的腐蚀速度增加70倍[2]。

(2)固相催化剂的影响。经检验发现点蚀缺陷是发生在催化剂附着物或沉积物上,这表明设备内表面附着的催化剂也是产生点蚀缺陷的一个重要因素。由于对苯二甲酸水溶液在催化剂床层上流动缓慢,大量的附着物或沉积物在此聚集,使得溶液中的Br-浓度剧增。催化剂在Br-的共同作用下,会加速不锈钢的点蚀。

(3)冲刷腐蚀的影响。PTA反应器运行期间,由于高温高压的氢气作用,其内壁物料高速运转,气流加速冲刷筒体内表面防腐层,表面不锈钢层被严重腐蚀,刚形成的钝化膜也很快被破坏掉,内表面不断地被高速运行的气液及物料冲刷,加速不锈钢腐蚀,形成了冲刷腐蚀。

一般情况下,溶解加氢反应器中的Br-浓度很低,对反应器内壁的347耐蚀层腐蚀较轻。从现场其它部位可以看出,表面并没有发现明显的腐蚀现象。通常Br-等卤素离子对奥氏体不锈钢的点蚀存在一个门槛值,即卤素离子质量浓度要超过一定值后才会发生点蚀[3]。但在实际工况环节下,尤其是高温高压的加氢环境中,氢气呈现翻腾状态,当存在堵塞和偏流时,甚至可能形成气液固三相混合物剧烈翻腾,不仅冲刷严重,甚至可能形成局部气蚀环境,引起空泡腐蚀[4]。这样不锈钢表面的钝化膜遭到破坏,表面局部腐蚀形成微孔洞,能使Br-在电泳的作用下自发向微孔洞内移动,洞内的Br-浓度升高,又加速孔洞内不锈钢的腐蚀,如此交互促进,点蚀快速向器壁深处扩展,形成较深的腐蚀凹坑[5]。

3 内壁腐蚀修复方案

3.1 方案选择

结合现场实际情况,考虑PTA反应器的内表面严重腐蚀情况,需要采取合理措施对内壁进行修复,避免不锈钢层再次被腐蚀。

3.1.1 材料选择

为防止腐蚀,可以选用耐局部腐蚀破坏的合金材料。C276哈氏合金属于镍基合金,有出色的耐点蚀、缝隙腐蚀和应力腐蚀性能。同时,C276合金是仅有的几种耐潮湿氯气、次氯酸盐及二氧化氯溶液腐蚀的材料之一,对高浓度的氯化盐溶液有显著的耐蚀性[6]。经试验研究,C276合金具有优良的焊接性能,遵从焊接评定合格的工艺规程,能够保证相关的技术要求。

3.1.2 方法选择

贴板:对易发生腐蚀的区域贴一层3~4 mm的C276哈氏合金板。C276哈氏合金板为固溶退火的冷轧钢板。采用贴板修复腐蚀缺陷,首先要保证贴板的贴合度,必须合理有效地选择好塞焊点位置,并保证贴板周围焊接的密封性,不能够存在任何焊接间隙。该方法的优点是可提前进行钢板采购,维修施工周期较短。缺点是保证贴板的贴合度很困难,塞焊部分点焊容易出现缺陷。某制造厂采用C276内衬里板修复缺陷,在运行一段时间停车检查时发现C276内衬里板表面和塞焊孔附近出现大量裂纹。不得不把内衬里板拆除,在拆除内衬里板后,发现原堆焊层表面局部存在点蚀坑。

堆焊:建议采用堆焊的方法对内壁堆焊层进行修复,在347耐蚀层上进行堆焊。堆焊至少一层C276合金,厚度≥2.5 mm。该方法优点是抗腐蚀性能好,在保证焊接质量前提下,可以保证很长的使用周期。

3.2 堆焊修复总体方案

由于前期测量点腐蚀最深处凹坑为4.5 mm,而该台容器实际堆焊厚度≥7 mm,那么点腐蚀最深处凹坑保留的E309L层≥2.5 mm。PWHT后,在≥2.4 mm厚E309L过渡层上,采用合理的焊接规范进行焊接和堆焊不会对基体材料性能产生不良影响[7]。腐蚀凹坑未到达母材本体,可不在加热状态下对凹坑处进行补焊和堆焊处理,堆焊后不需要进行热处理。腐蚀凹坑深度测量和化学元素分析报告显示(见表1),容器内壁大部分E347耐蚀层未完全被腐蚀掉,结合前期测量结果制定了以下修复方案:原堆焊层检查和PT检测→表面缺陷去除→PT检测合格→堆焊347耐蚀层→PT/UT检测合格→堆焊哈氏合金C276→PT/UT检测。

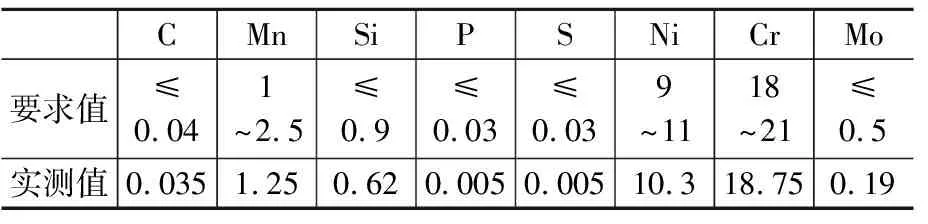

表1 内壁腐蚀凹坑处化学成分(质量分数,%)Table 1 Chemical composition of corrosion pitson inner wall(mass fraction,%)

3.3 工艺性试验

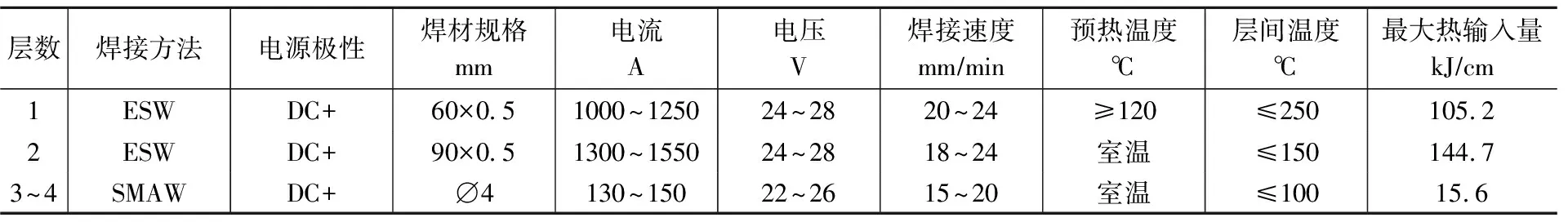

表2 焊接工艺参数Table 2 Welding process parameter

表3 堆焊层表面化学成分分析(质量分数,%)Table 3 Analysis of the chemical composition of the overlay cladding surface

图2 焊接试板示意图Figure 2 Schematic diagram of welding test plate

表4 弯曲数据表Table 4 Bending data sheet

为满足现场维修要求,公司进行了相应的工艺评定性试验。

3.3.1 试板焊接

试板采用的母材材质为1.25Cr-0.5Mo-Si,尺寸为-40 mm×400 mm×500 mm。先模拟容器壳体制造,堆焊一层EQ309L过渡层,再堆焊一层EQ347耐蚀层,然后进行焊后热处理,最后再堆焊2层哈氏合金。焊接试板示意图见图2。

(1)焊接材料选择。过渡层:焊带SOUDOTAPE22.11L,焊剂RECORDEST129。耐蚀层:焊带SOUDOTAPE347,焊剂RECORDEST129。哈氏合金层:ENiCrMo-4,∅4 mm。

(2)堆焊厚度要求:309过渡层+347耐蚀层≥6.5 mm,哈氏合金≥3 mm。

(3)焊接工艺参数见表2。

3.3.2 相关试验分析

(1)无损检测。按照NB/T 47013—2015标准要求,对堆焊层进行100%PT和100%UT检测,检测为Ⅰ级合格,堆焊表面无缺陷。

(2)化学分析。堆焊层表面取试进行化学成分分析,见表3。

(3)弯曲试验。横向大侧弯2件,横向小侧弯2件(试样长轴垂直于堆焊方向),纵向大侧弯2件,纵向小侧弯2件(试样长轴平行于堆焊方向),检测结果见表4。

(4)剖面检查。低倍试样经酸洗后,放大5倍观察,均未发现标准规定不允许的肉眼可见的冶金缺陷。

(5)晶间腐蚀试验。按照ASTM A262:2015标准中E法进行试验,试验经15 h晶间腐蚀试验后,弯曲180°进行检查,未发现晶间腐蚀倾向。

3.4 实际生产应用

工艺性试验结果证明在PTA加氢反应器不锈钢堆焊层表面堆焊哈氏合金C276是可行的,可以用于堆焊层腐蚀缺陷的修复。

在设备N6人孔接管下方约1000~5000 mm范围的耐蚀层表面区域堆焊1层C276材料,要求堆焊厚度≥2.5 mm,焊材选用焊条ENiCrMo-4,直径4 mm。

在室温下进行堆焊,堆焊过程中控制层间温度不得大于100℃,电流不能过大,控制好焊接热输入量,防止晶粒粗大。道间必须把熔渣清理干净,再用不锈钢钢丝刷刷一遍。堆焊金属要圆滑过渡,不低于母材。

3.5 修复结果

本次PTA加氢反应器大修,已将筒体内壁所有被腐蚀的缺陷清除干净,并对凹坑堆焊填满,同时堆焊耐冲刷腐蚀的哈氏合金,焊后对堆焊层进

行表面的渗透检测和内部的超声检测,检测结果表明修复方法可靠。设备经过1年使用后,运行情况良好。

4 结论

通过对PTA装置溶解加氢反应器腐蚀及控制研究,得出以下结论:

(1)加氢反应器内壁不锈钢堆焊层的腐蚀是由多种因素造成的,内壁堆焊层上点蚀凹坑主要是由反应器工况产生,其中Br-腐蚀是主要因素。点蚀最严重部位分布在气液双相区,表明固相催化剂和冲刷腐蚀也对内壁腐蚀凹坑产生一定的影响。

(2)腐蚀凹坑未到达母材本体,可不在加热状态下对凹坑处进行补焊和堆焊处理,堆焊后不需要进行热处理。

(3)采用哈氏合金C-276对腐蚀凹坑部位进行修复,经过实际生产证明是可行的。