高灵敏度测力仪及传感器布置形式研究

张 军,李新阳,任宗金,钱 敏

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

在零件加工过程中,刀具磨损、刀具破损、振动、切削温度等因素,都会造成额外功耗或破坏加工表面的完整性甚至打断整个加工过程[1-2]。

切削力是加工过程中的重要参数[3-5]。利用测力仪来对切削过程进行监控广泛应用于各类机床以及各种加工类别中[6-8]。受到测力仪可测量零件尺寸限制,以及灵敏度小等因素降低了其使用范围。因此设计一种具有高灵敏度、良好静态性能以及试用范围广的测力仪具有重要意义。

由于压电石英力传感器具有刚度高、线性好、温度稳定性好,并具有较高的固有频率,相比于应变式,压电式更适合高动态切削力的测量[9-10]。G. Totis等研制了一种盘型测力仪[11],由于结构特点只适用于中心对称的工件加工;R. Transchel等[12]研制了一种用于微加工中力测量的测力仪,适合微小件微小力测量;钱敏等[13]研制了一种通过分割电极的方式来测量轴向力、轴向扭矩以及单个侧向力;张军等[14]研制了一种应用于深小孔钻削的测力仪,可测量钻削过程中的轴向力与扭矩;李小鹏等[15]研制了一种整体式切削测力仪,能够测得三向动态切削力,但由于整体结构灵敏度较小;韩丽丽等[16]根据“力矩可在平面上移动,大小不变”的原理,研制出一种无定心测力仪,可测量面域内轴向力与扭矩。综上,少有文章设计一种高灵敏度测力仪,能够同时测量加工过程中三向力以及能够测得在工件上任一点加工时的切削力。

针对上述问题,基于2种切型压电晶片各自的特点,提出了2种传感器布置形式的测力仪结构,并基于此布置方式设计了2种测力仪结构形式。建立了其输入与输出之间的理论输出模型,进行正交标定来确定其静态性能,以及对工作台上面域内不同点输出一致性进行探究。

1 原理以及理论模型建立

1.1 测量原理

石英晶体可以分为2大切族,其中xy(x0)切型为拉压效应,yx(y0)切型为剪切效应。传统的用于钻削或铣削测力仪的传感器采用x0型晶片的拉压效应测量法向力,采用y0型晶片的剪切效应来测量切向力以及扭矩。y0切型的石英晶片灵敏度是x0的2倍,合理利用该特点,设计出高灵敏度的测力仪。

基于上述特点,提出一种新型传感器布置方式——竖直布置,即利用其剪切效应来测量主向力,提高了主向灵敏度。

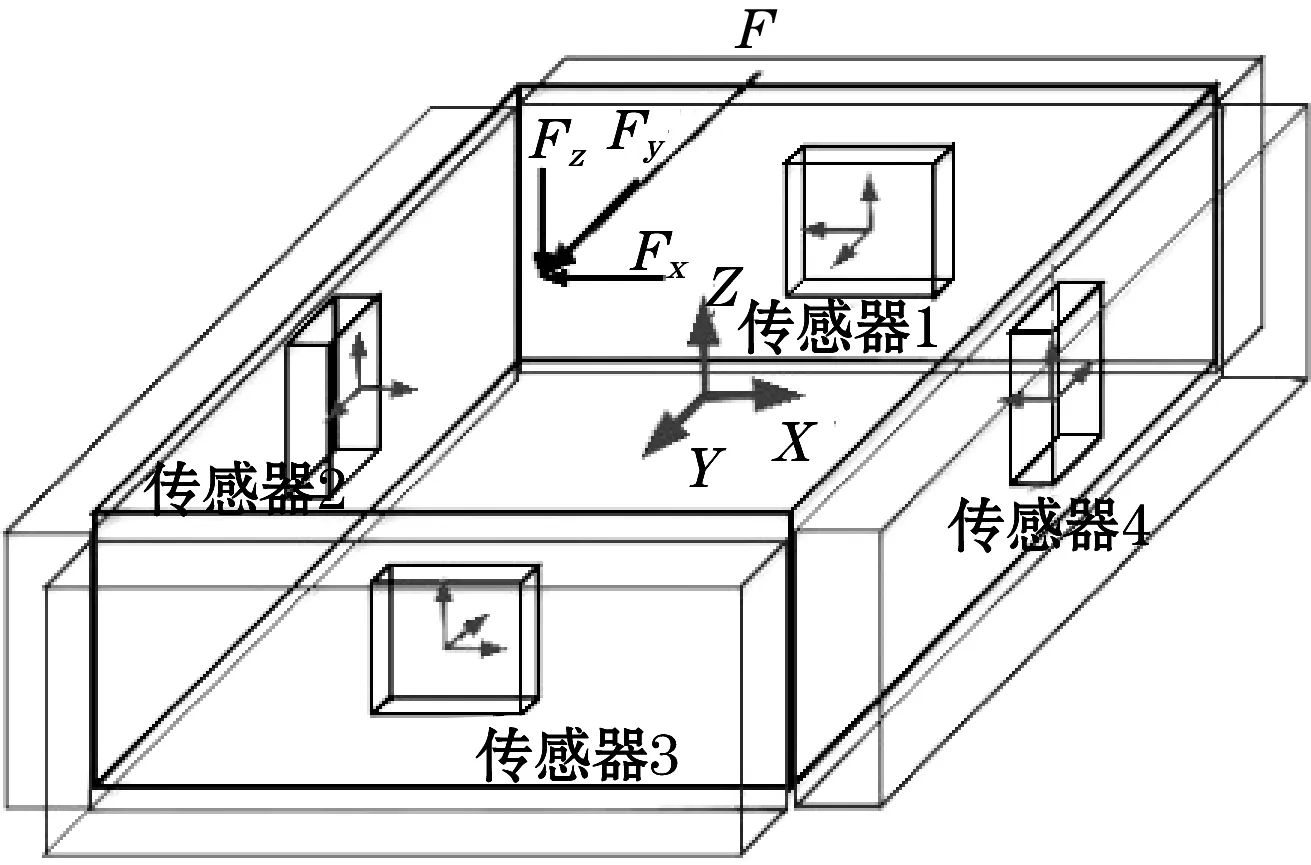

根据对称与解耦的要求,测力仪采用4个三向力传感器。基于传感器数量及工作台形状,并对4个传感器采用2种空间布置形式,如图1所示的菱形和矩形布置。

图1 2种传感器布置形式

1.2 输出模型的建立

提出输出模型假设:测力仪的工作台和侧面支撑架部分为刚性体;传感器视为弹性体,刚度与灵敏度均相同;主向力通过杠杆原理作用在4个传感器上;菱形布置的侧向力传感器轴向与剪切刚性大小分配,矩形布置的侧向力则平均分配在4个传感器上;4个传感器预紧力大小相同。

竖直布置后,传感器自身坐标系,与测力仪坐标系方向不同,定义各向力表达如下:Fx、Fy、Fz分别为测力仪三向合力;Fxi、Fyi、Fzi为第i号传感器的三向力,其中Fxi、Fyi为剪切效应方向,Fzi为拉压效应方向。

1.2.1 菱形布置输出模型

图2为菱形布置结构模型示意图。此种布置形式下,Z向力由4个传感器中y0型晶片的剪切效应测量,X向力由1、3号传感器剪切效应及2、4号传感器的拉压效应共同测量。Y向则由2、4号传感器的剪切效应以及1、3号传感器的拉压效应测得。

图2 菱形布置模型

当一个空间力作用在工作台上表面任意位置时,力的偏移以及偏角会产生附加力矩,导致每个传感器输出产生很大差异。但力矩作用产生的是大小相同方向相反的一对力,最终测力仪总和输出与在中心点加载处模型相同。

由此作用力的公式可以表示为

Fx=Fx1-Fx3+Fz4-Fz2

Fy=Fx2-Fx4+Fz1-Fz3

Fz=-Fy1-Fy2-Fy3-Fy4

(1)

作用在工作台上的合力可以表示为

(2)

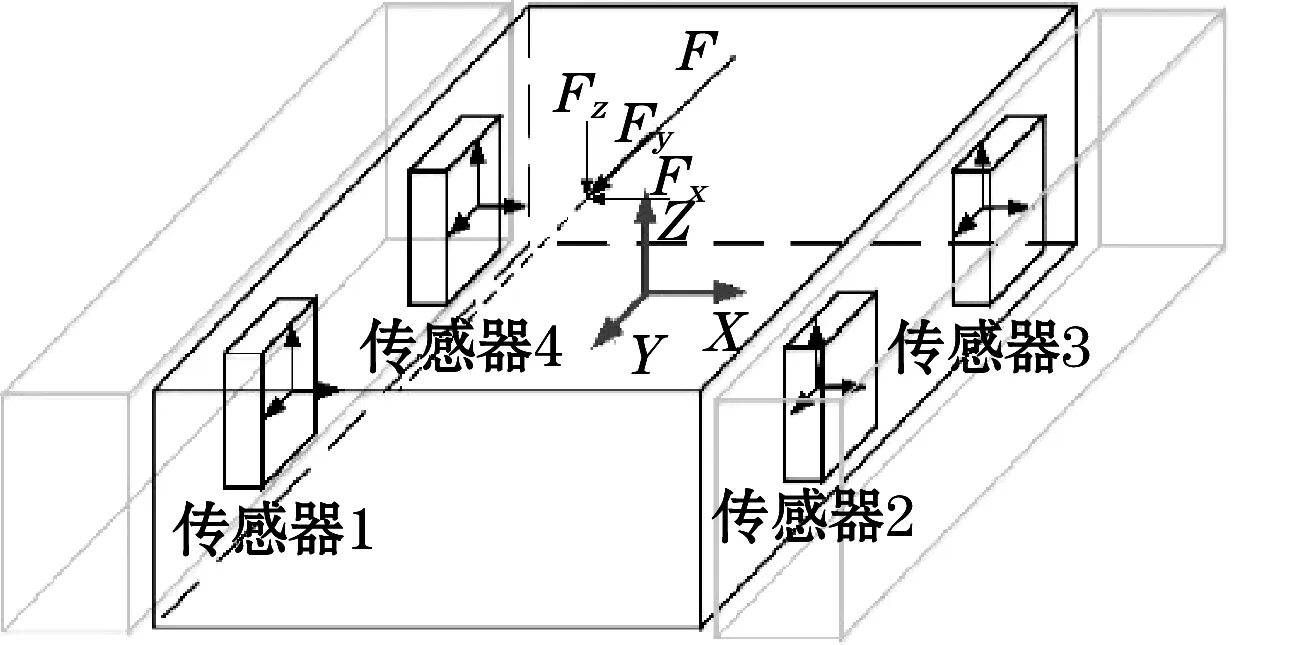

1.2.2 矩形布置输出模型

图3为矩形布置结构模型示意图。该种布置形式下,Z向力由各传感器中y0型晶片的剪切效应测量,X向力由各传感器拉压效应测得,Y向则由各传感器的剪切效应测得。

图3 传感器矩形布置测力仪

作用力的公式可以表示为:

Fx=Fz1-Fz2+Fz3-Fz4

Fy=Fx1-Fx2+Fx3-Fx4

Fz=Fy1+Fy2+Fy3+Fy4

(3)

通过2种布置形式下的传感器输出表达式,可以得出,当力作用在工作台的不同位置时,各个传感器所受力不同,但测力仪每个方向各传感器代数和不变。2种布置形式的测力仪3个方向的力的输出均能够测量出不同位置切削时的矢量力。

2 测力仪标定实验设计

2.1 实验结构设计

为了减少干扰因素,设计出一套能够同时可以组装成2种布置形式的零件,如图4所示。中央工作台悬空,外侧支撑板支撑结构,每个传感器安装在准确的位置且施加相同的预紧力。

图4 矩形布置与菱形布置结构图

2.2 实验规划

测力仪静态性能包括中心点加载标定实验和多加载点加载标定实验。加载点位置示意图如图5所示,其中加载点1为3个方向的中心点。

(a)主向加载点示意图

通过中心点标定来获得测力仪输出电压值与输入力之间的关系,同时获得该测力仪的线性度、重复性。通过对比不同加载点的输出电压值来获得测力仪的面域内输出一致性。

在加载时,主向采用500 N的标准力传感器,侧向采用200 N的标准力传感器,分别采用5个阶梯进行加载,每个点加载5次,对其中3次数据取平均值进行处理。

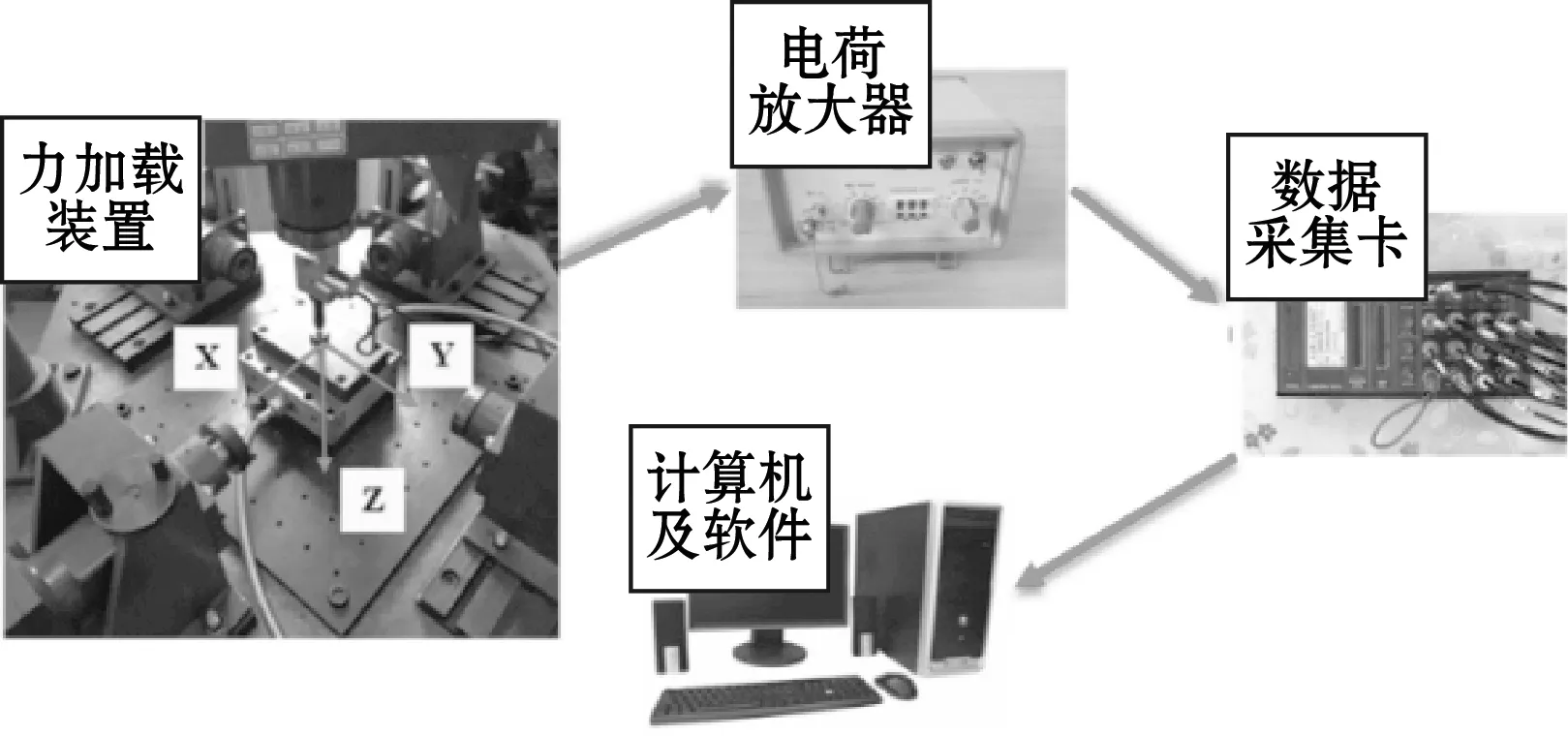

标定系统主要由力加载装置、电荷放大器(12台LN5862)、数据采集卡(DT9800)、计算机及软件(Dewesoft6)等组成,如图6所示。

图6 测力仪标定实验系统组成

3 实验数据处理与分析

3.1 菱形布置实验数据

通过对菱形布置的三向正交标定实验数据处理得到测力仪性能如表1所示。

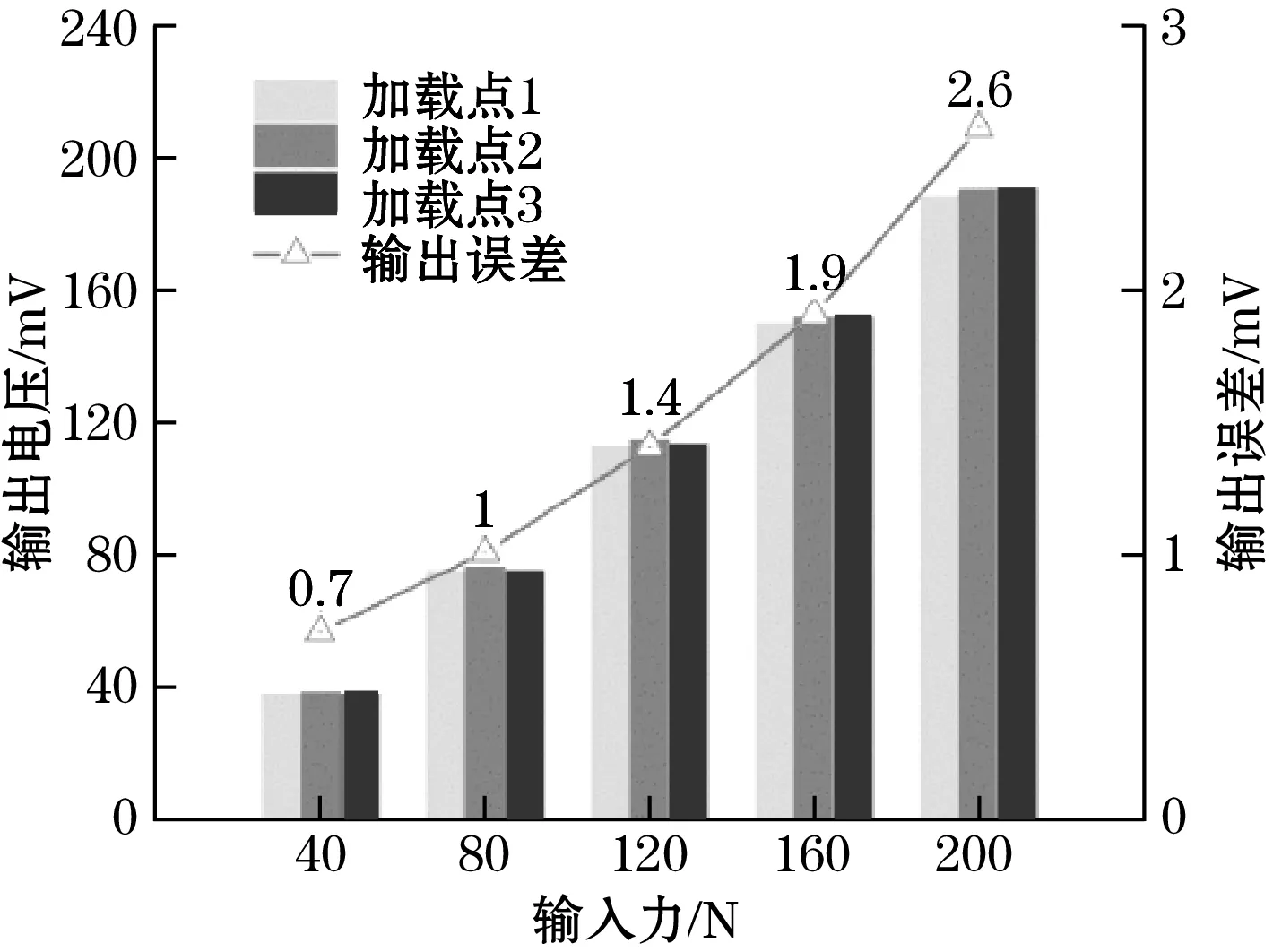

表1 菱形布置正交标定实验结果

通过中心点实验看出菱形布置的测力仪的三向灵敏度较高,线性误差与重复性误差均<1%,性能良好。

对测力仪进行多加载点标定实验,将实验数据转换成柱状图进行对比,结果如图7所示。图中不同颜色对应不同加载点的输出电压值,曲线值对应不同加载在该力值下的输出最大误差值。

(a)X方向不同加载点输出

可以看出,该种布置下的测力仪能够测量作用在工作台上的矢量力。多加载点加载最大输出误差在满量程加载时,其中侧向输出误差<1.6%,而主向输出误差<6%。侧向误差较小,主向误差较大。

对于主向误差较大进行分析,该误差主要由于菱形布置结构中零部件较多,装配时容易产生装配误差,包括4个支撑板高度不同或者在预紧时单个支撑板产生旋转,难以保证测力仪结构稳定的安装在标定台上,并且零件较多导致调整困难,使得面域内输出一致性较差。

3.2 矩形布置实验

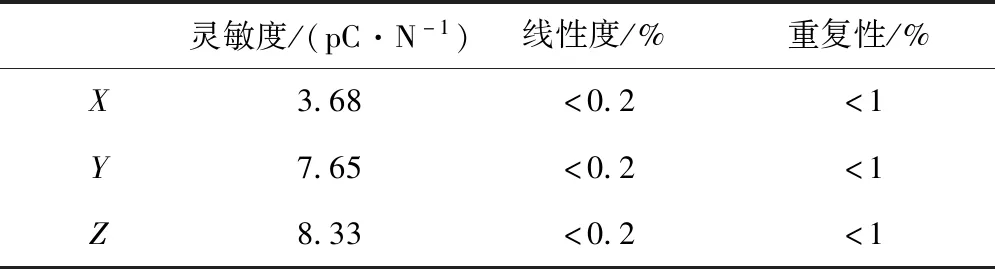

矩形布置中心正交实验结果如表2所示。通过实验得出矩形布置的测力仪的三向灵敏度较高,并且线性误差与重复性误差均<1%,性能良好,满足测试要求。

表2 矩形布置正交标定实验结果

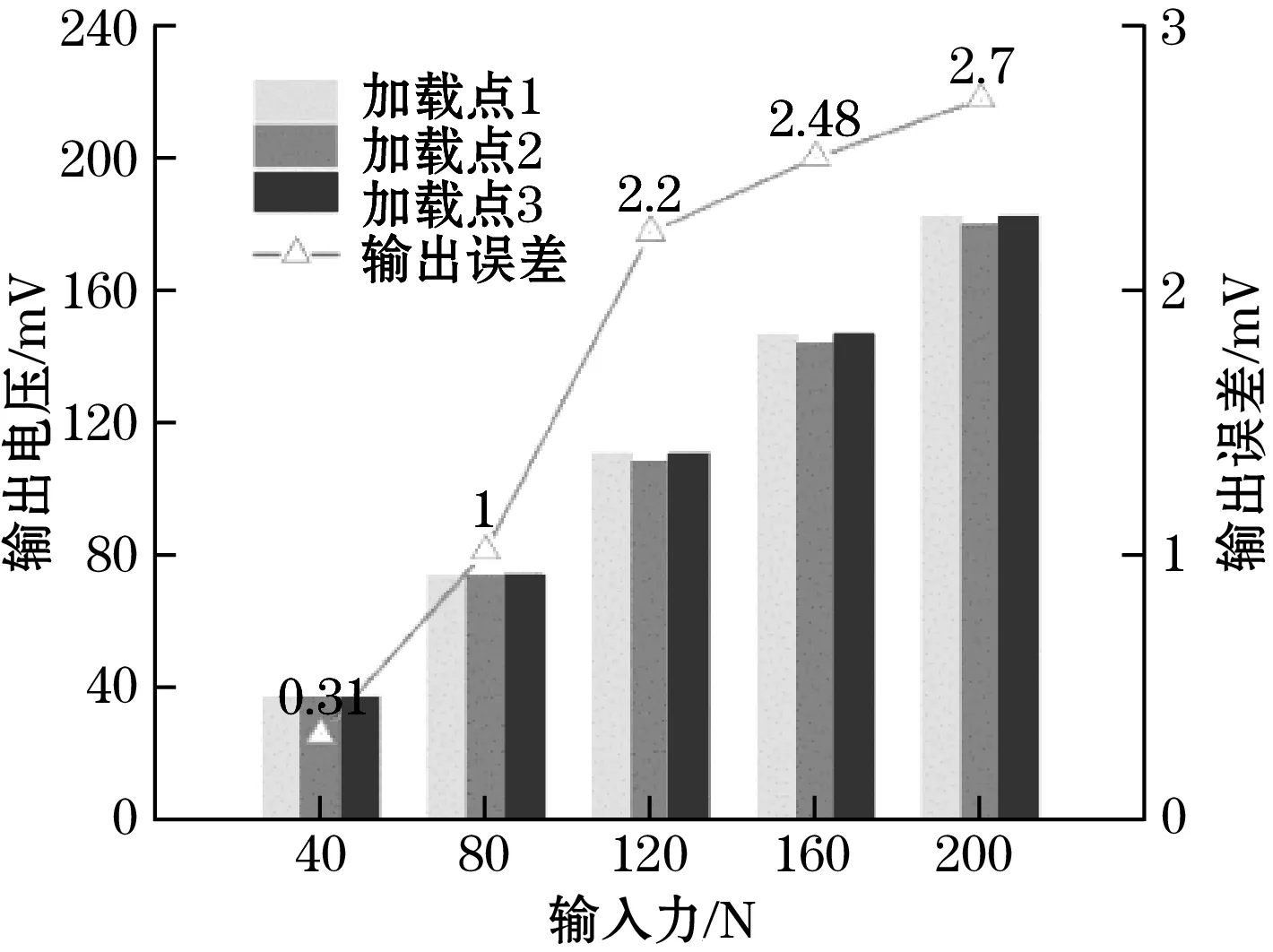

与菱形布置实验相同,在确定静态性能满足要求之后,对矩形布置同样进行多加载点实验.将实验数据转换成柱状图进行对比,结果如图8所示。

从图8中可以看出,矩形布置下的测力仪同样能够测得作用在工作台上的矢量力。多加载点加载最大输出误差同样在满量程加载时,其中侧向输出误差<1.5%,而主向输出误差<1.6%。3个方向内面域内不同点加载输出误差较小,一致性较好,满足测试要求。

4 结束语

本文设计了一种传感器竖直布置方式的高灵敏度测力仪,用于测量铣削和钻削过程中的动态矢量力,并研究了传感器的布置形式。首先其数学模型显示2种测力仪结构理论上能够实现力的测量,并且2种布置方式均能够测量作用在工作台上任一点的矢量力。从静态标定结果可以得出2种布置方式均具有较高灵敏度,并且静态性能良好,线性度和重复性小。面域内多加载点加载结果显示2种测力仪均能够测得空间矢量力。矩形布置的3个方向面域内多加载点输出误差均小于1.6%,误差小,满足测试要求。菱形布置的侧向多加载点输出误差小于1.5%,而主向输出误差小于6%。由于菱形结构所需零件较多,较难达到装配要求,导致误差的产生。需设计专门的安装结构或新型安装方法对其装配误差进行约束,使得其性能达到使用要求。

(a)X方向不同加载点输出