全息离子束摆动刻蚀凸面闪耀光栅制备技术

仲健魁,黄元申,3,倪争技,3,徐邦联,张大伟,3

(1.上海理工大学 教育部光学仪器与系统工程研究中心,上海 200093;2.上海理工大学 上海市现代光学系统重点实验室,上海 200093;3.上海光学仪器研究所,上海 200093)

引 言

传感器在获得目标地物图像的同时,也能获得反映地物特点的连续、光滑的光谱曲线。这种既能成像又能获得目标光谱曲线的“谱像合一”的技术,称为成像光谱技术[1]。成像光谱仪是成像光谱技术得以实现的实物载体,它是以多路的连续的并具有高光谱分辨率方式获取图像信息的一种新型传感器[2]。按照分光原理的不同可以将其分为棱镜色散型、光栅衍射型、滤光片型、干涉型以及计算层析型[3]。光栅衍射型成像光谱仪是利用光栅的衍射功能来获取目标物的光谱,传统以平面光栅和凹面光栅为分光元件的光栅衍射型成像光谱仪的主要限制因素是当系统孔径大时,会产生较大的光学畸变、高衍射级次的杂散光等,这严重影响了光谱的纯度并限制了后期数据处理算法的精确度[4]。

凸面光栅成像光谱仪在20世纪80年代末期被提出以来,得到衍射效率高的凸面光栅是使成像光谱仪性能显著上升的关键因素,因为受到当时凸面光栅制作水准的限制,凸面光栅成像光谱仪刚开始并没有获得普遍使用,到90年代中期随着离子束刻蚀法等凸面光栅技术的成熟发展,凸面光栅开始被国外研究机构、实验室等广泛应用于光谱成像仪上。1987年,Kwo等[5]最先提出了以Offner同心分光结构为架构的凸面光栅成像光谱仪,此设备用凸面光栅作色散元件,结构简单,易实现大孔径但是有像散;1999年,Chrisp[6]对其结构作了改善,凸面光栅成像光谱仪的成像水平得到大幅度提升;意大利的伽利略电子航空公司Galileo Avionica于1995年成功研发出全球首台凸面光栅超光谱成像仪(visual and infrared mapping spectralmeter, VIMS)[7],并用在了Cassini号土星探测器上;美国国家航空航天局(NASA)与欧洲航天局[8]于1996年研发出以分区凸面光栅为核心元件的,搭载VIRTIS-M光学系统的可见红外成像光谱仪-VIRTIS,将其放置在Rosetta号探测器上,用来勘测与追踪天文彗星;美国海军实验室与美国国家全息有限公司于1998年研制一种凸面光栅高光谱成像仪[9],光学频谱范围较广,从可见光至近红外线,该仪器所应用的凸面光栅是155条/mm,其闪耀角约为5°,在上述光谱范围中能够获取均值超过50%的衍射效率,这个光谱仪被用在了海洋环境勘察检测上。1998年,Mouroulis等[10]制造了凸面同轴成像光谱仪,光学频谱范围覆盖到400~2 500 nm,其中400~1 000 nm内利用光栅的第二级衍射光,相对于衍射效率最高数值能够达到85%,而1 000~2 500 nm范围内利用光栅的第一级衍射光,相对于衍射效率最高数值能够达到88%,其光栅的闪耀角被控制在不超过2°。2007年,Lucke[11]研制了一种非标准的Offner结构凸面光栅成像光谱仪,其色散发生在“平面之外”,该光谱仪入射狭缝与凸面光栅刻线和光学主平面呈平行关系,而其色散方向与光学主界面呈垂直关系,该结构能将系统Seidel相差消除。2009年,Whyte等[12]报道了一种用于大气中差分光吸收光谱的凸面光栅光谱仪的结构。苏州大学在2010年进行了可见光波段的凸面闪耀光栅的研制和应用研究[13],通过全息离子束刻蚀方法实现了凸面闪耀光栅的研制,其光栅关键参数为口径35 mm,曲率半径72 mm,闪耀角4.3°,空间频率200 mm-1,位于400~800 nm光学频谱范围内时,它的一级绝对衍射效率皆不低于35%,最高的衍射效率逼近55%;2012年,中科院长春光机所刘玉娟等[4]进行了凸面光栅成像光谱仪的研制与应用研究,通过全息方法设计制作出凸面矩形槽光栅,并将制作出的凸面光栅用作核心器件制成了光谱分辨率为2.1 nm的便携式成像光谱仪,其色畸变为0.6%,光谱曲线弯曲为0.09%。

以凸面闪耀光栅为核心分光元件的凸面光栅成像光谱仪具有成像质量高,无谱线弯曲,无梯形畸变,光谱响应函数一致均匀,结构紧凑简单等优点,可以获得高分辨率的光谱图像[14],在航空航天、遥感技术、大气环境探测等领域都有广泛应用[15-16]。轮廓分为两种:矩形槽形轮廓(Laminar光栅)和锯齿槽形轮廓(闪耀光栅),槽形是决定凸面光栅衍射效率高低的重要参数之一,Laminar光栅制作相对简单但衍射效率偏低,凸面闪耀光栅虽制作较复杂但衍射效率偏高[17],在光谱仪里被普遍使用。制作凸面光栅的方法主要有:电子束直写法、X射线光刻法、机械刻划法、全息离子束刻蚀法等。

传统机械刻划法通常用于面积较大的平面光栅与曲率半径较大的罗兰(凹面)光栅制作,使用其来制作凸面光栅还有一些困难。该方法理论上能够制作凸面闪耀光栅,但在现实的刻划过程中,凸面基底上槽形的一致性并不能得到保证,特别是对于大曲率、闪耀角较小的凸面光栅基底来说,其对刻划刀刀架的控制精度与允许形变量的要求极高。通过刻划法制作的光栅的刻槽是由先后刻划产生,这种时间上的先后顺序就会造成周期性和随机性位移误差,并可能导致鬼线产生。2017年,Xu等[18]利用单晶金刚石在摩尔纳米技术350FG刻划机器上(金刚石车削法)制作凸面闪耀光栅,该光栅基底材料选择的是黄铜C46400,相比铝镍等其它材料能在不严重磨损工具的情况下,产生周期性、变槽形结构的凸面光栅。电子束刻划法在光栅槽形设计上具有极高的灵活性,理论上可通过此方法在光栅基底上制造出任意结构的槽形。电子束刻蚀光栅还具有杂散光低、波前质量高等优点,但是因为此方法是先通过使用数个台阶近似光栅的槽面,然后对每个这样的台阶用不同计量的电子束实行逐行扫描曝光,接着显影制作出光栅,所以电子束刻划法消耗时间长、成本高,而且其凸面矢高小于4 mm,即存在着基底尺寸与曲率受限的瑕疵,也存在鬼线。X射线光刻法相对于电子束直写法,一样可以制造出设计要求全部满足的槽形结构,且其过程较灵活,基本没有鬼线,在制作周期大的光栅过程中不会受到基底曲率限制的优点。但是可以作为其曝光光源的X射线光源太过稀少[19]。2003年,JPL实验室的Wilson等[20-21]分别介绍了通过电子束直写法和X射线光刻法制作凸面光栅的方法,其制作出的凸面光栅衍射效率较高,分别达到了90%和88%。

本文主要对凸面闪耀光栅全息离子束刻蚀制备技术展开介绍。全息离子束刻蚀法是光栅制造领域最常用的方法之一,全息光栅是利用干涉曝光将干涉条纹记录在基底表面的光刻胶膜层上,并通过显影使光刻胶膜层转变为具有周期性空间结构的掩模图样而制成的。之后用离子束刻蚀全息光刻胶光栅掩模,将掩模图样转移到基底上,就得到了全息离子束刻蚀光栅[22]。由于全息离子束刻蚀光栅的刻槽是利用干涉现象同时产生的,而不像刻划光栅的刻槽是先后刻划产生,所以并不存在随机性和周期性位移误差,即不会有鬼线产生。当离子束以90°角垂直入射到光栅基片时刻蚀出的为矩形光栅;当离子束以一定角度于光栅基片斜入射时刻蚀出的是闪耀光栅(锯齿型)。与其他方法相比,全息离子束刻蚀光栅具有不受面型和尺寸限制、刻蚀表面清晰、无沽污、轮廓陡直、低杂散光、槽形倾角可控、高信噪比、完全无鬼线、制造周期短等优点。

1 全息离子束刻蚀凸面光栅制备技术

所谓全息技术[23],首先根据干涉原理记录目标的光波信息,接着再根据衍射原理使目标光波信息重现。全息光栅的制作原理是:两束具有特定波面形状的光束干涉,在记录平面上形成亮暗相间的干涉条纹,用全息记录介质记录干涉条纹,经处理得到全息光栅[24]。选择相异的波面形状或相异的全息记录介质或相异的处理过程能够获取不同用途、不同类型的全息光栅(比如矩形光栅、闪耀光栅、平面光栅、凹面光栅、凸面光栅等),图1为全息光栅记录光路原理图。1967—1968年德国的鲁道夫、法国的拉贝里等首次将全息技术应用于光栅制作中,使用Ar离子激光器在涂有光刻胶的基底上制作出全息光栅[25]。

图1 一种全息光栅记录光路Fig.1 A holographic grating recording optical path

离子束刻蚀技术是从20世纪70年代起随着固体器件向亚微米级线宽方向发展而兴起的一种超精细加工技术[26],全息离子束刻蚀就是由于离子束蚀刻技术的兴起,再辅以全息曝光技术而形成的制备光栅的一种方法。1976年日本籍科学家Aoyagi等[27]提出了通过氩离子束斜入射刻蚀正弦形光刻胶光栅掩模来制作闪耀光栅的方法,以一种特定入射角度,使氩离子束轰击基底与光栅掩模,根据离子束被掩摸遮挡的效果,让其有序地刻蚀基底的不同位置,光刻胶光栅掩模被刻蚀待尽后,就可以在基底原料上出现闪耀槽形。1979年,Johnson等[28]用氩离子束刻蚀GaAs、SiO2等为衬底材料的闪耀光栅,详细研究了光栅槽形轮廓的演变过程,对其槽形剖面形状及离子束刻蚀全息光栅工艺进行了详尽的剖析。离子束掠入射角度与离子束对石英、K9玻璃、光刻胶等材料的刻蚀速率相关,可通过调整掠入射角度的数值来改变其刻蚀速率,进而获取不同的闪耀角。另外,通过更换不同的离子束来改善刻蚀选择比,进而获取更加理想的闪耀槽形。

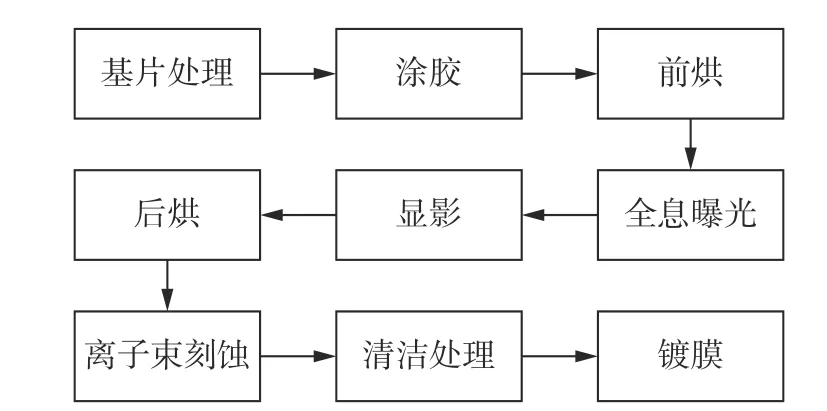

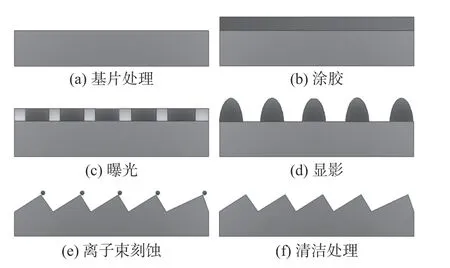

全息离子束刻蚀光栅大致过程为:首先,利用全息光刻法制造出光栅掩模;然后,通过离子束刻蚀在光栅基片材料上得到目标槽形。全息离子束刻蚀光栅的制作过程涉及多步工艺,如图2所示,一般包括基片处理、光刻胶涂布(涂胶)、前烘、全息曝光、显影、后烘、离子束刻蚀、清洁处理及镀膜等制作步骤[29]。图3是各步骤具体槽形图。上述流程中的全息曝光和显影是用来形成光刻胶光栅掩模(浮雕图形),光刻胶光栅掩模由于离子束刻蚀转移到了光栅基底材料中,选取适当的离子束工作参数和入射角度,通过一些时间对光刻胶光栅掩模的刻蚀后就可以获得目标光栅槽型。由此可知全息曝光、显影与离子束刻蚀为全息离子束刻蚀光栅最为重要的工艺步骤。

图2 全息离子束刻蚀光栅工艺流程图Fig.2 Process flow chart of holographic ion beam etching grating

图3 全息离子束刻蚀工艺关键流程Fig.3 Key process of holographic ion beam etching

占宽比与槽深是反映光刻胶掩模槽形的主要参数,影响光刻胶掩模槽形的原因较多,比如烘烤时间和温度、甩胶速度、曝光时间、曝光光强、波长和对比度、干涉条纹的稳定性、显影的时间和温度、显影液的浓度等[30]都会影响光刻胶掩模槽形的最终形状。即曝光与显影工艺步骤对光刻胶掩模槽形的优劣是十分重要的。

得到良好的光刻胶掩模是离子束刻蚀制作高质量衍射光栅的关键,所以控制和检测光刻胶掩模槽形就显得十分重要。一是因为若控制掩模槽形就能控制它的衍射效率(占宽比与槽深能决定光栅的衍射效率);二是由于曝光量必须限定在光刻胶的线性范围内,需要曝光量正比于光刻胶刻蚀深度◦,它的槽形必须最大限度满足正弦浮雕形状,这样才能制出质量高的全息像;三是保证槽底要无残胶;最后,只有实现了满足要求的光刻胶光栅掩模(掩模具有合适的占宽比与槽深),才能制成理想的离子束蚀刻光栅。在刻蚀的时候对于不一样的基底材料,其占宽比与槽深的要求是不同的[31]。许多科研机构采用显影实时监测[32]当作控制显影时间的关键手段与方法。

2 全息离子束刻蚀闪耀凸面光栅摆动刻蚀

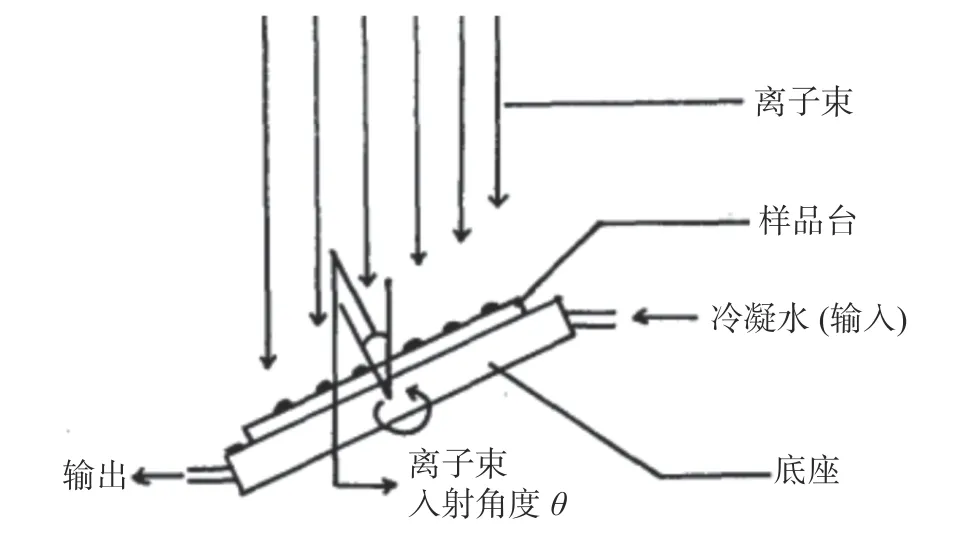

由于受到凸面基底槽形的影响,当传统的全息离子束蚀刻法制作凸面光栅时,其表面的闪耀角会不一致,制作小闪耀角光栅时会有一部分凸面基底不能被蚀刻。图4是传统的离子束蚀刻闪耀光栅原理图,样品台是水冷的以防止样品受热,并且样品台可以倾斜以控制选择合适的离子束角度θ。长春光机所沈晨等进行的实验中[19],离子束掠射角为3.472 8°,凸面光栅基底尺寸与曲率半径之比为0.427 1。制作出的凸面光栅其闪耀角变化范围为0◦~9.47°,整个波段上的平均衍射效率低于20%。由此可知,传统的平动离子束刻蚀方法远远不能满足凸面光栅设计需要,无法制作出闪耀角一致性好、衍射效率高的小闪耀角凸面光栅。所以克服子午方向上闪耀角一致性问题的光栅制作技术(即摆动刻蚀工艺)是十分重要的。

图4 传统平动离子束刻蚀示意图Fig.4 Schematic diagram of traditional parallel ion beam etching

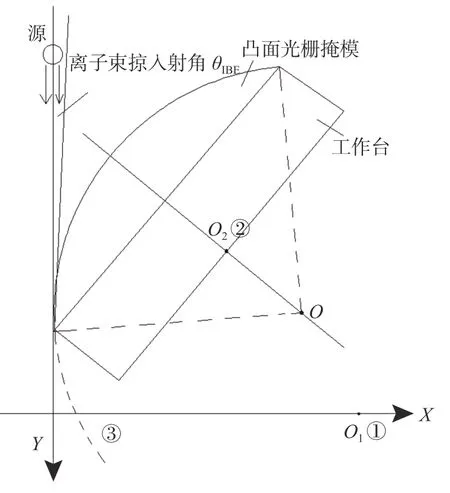

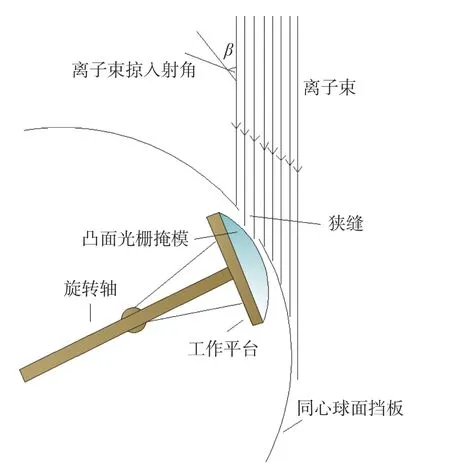

1) 2018年中科院长春光机所沈晨等采用了一种能够实现高效、精确控制、高稳定性离子束刻蚀的曲面光栅离子束刻蚀机,运用摆动刻蚀法制作出高性能的凸面闪耀光栅。该刻蚀机的三维工作台如图5所示,由L形立式工作台、X-Y两维滑台和θ轴水平旋转台等组成[33-36],该机不仅能够通过扫描运动完成刻蚀平面光栅,还能通过三维拟合的摆动刻蚀完成刻蚀凸面等曲面光栅。二维直线(x与y方向)运动方式和一维(θ轴)转动运动方式是这个工作台自身可以进行的,再利用圆弧拟合算法[37-38]将三个维度拟合实现工作台所需的圆周运动,使光栅基底进行摆动运动并对其分段刻蚀,最终完成整个凸面光栅刻蚀。图6呈现了该工作台刻蚀凸面光栅时的原理:开始时工作台由序号1位置(O1初始位置)运动至序号2位置(O2待刻蚀位置),接着在序号2位置与序号3位置之间运用三个维度的拟合进行来回的圆周运动,从而使光栅做摆动刻蚀,其中点O为凸面光栅运动轨迹的圆心。该方法需要较高的工作台的定位精度,离子束入射角的调整精度,摆动半径的调整精度和摆动速度的调整精度。通过建立简单的摆动刻蚀几何模型,将该实验必须的摆动刻蚀工艺参数计算出来,分析讨论了这些工艺参数(束缝宽度、摆动速度等)对槽形演化有何影响,最终通过此摆动刻蚀技术成功地制造出槽形较优的,闪耀角为2.2°,刻线密度为45.5mm-1,曲率半径为156.88 mm,基底尺寸为67 mm的凸面闪耀光栅,在位于900~2 500 nm光学频谱范围内该光栅的峰值衍射效率高达90%[19]。

图5 三维工作台结构图Fig.5 Structure of 3D worktable

图6 凸面光栅“摆动”刻蚀工作台示意图Fig.6 Schematic diagram of convex grating"swing" etching stage

图7 离子束刻蚀制作凸面闪耀光栅原理图Fig.7 Schematic diagram of convex blazed grating fabricated by ion beam etching

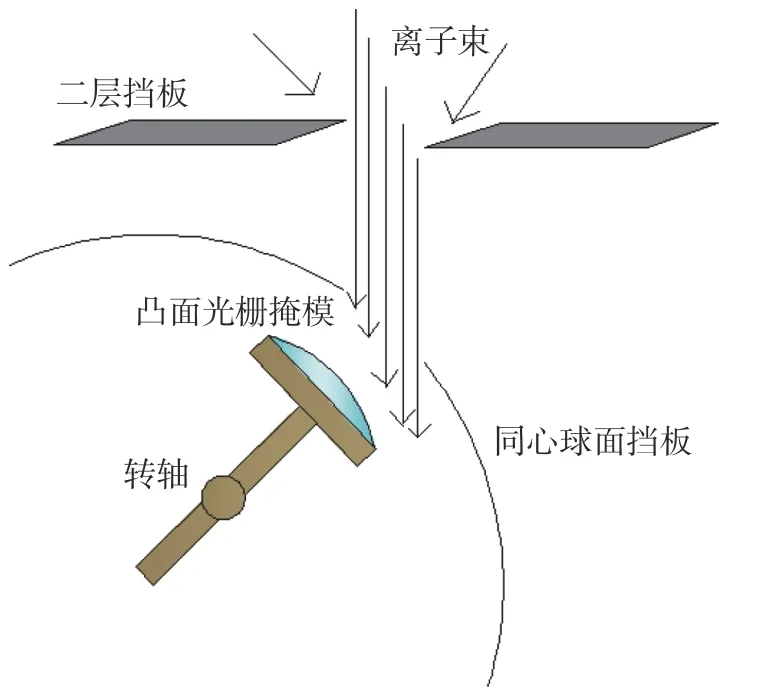

3) 2014年苏州大学程渔等考虑到考夫曼离子源产生的离子源都不是绝对准直的,会存在一定的束散角,其存在导致刻蚀凸面闪耀光栅闪耀角无法进一步减小,为减轻束散角对刻蚀过程的影响,在原有摆动刻蚀设备的基础上,新增加一层挡板在光栅上方进行遮挡刻蚀[40],如图8所示。通过这种方法制作出闪耀角为3.4°的凸面闪耀光栅,相比不进行遮挡刻蚀方法闪耀角再次降低。通过对闪耀角大约4°的凸面闪耀光栅在光刻胶涂覆时进行旋转涂布或提拉涂布光刻胶来进一步降低闪耀角,进而改善光栅的闪耀槽形。光刻胶涂覆时采用旋转涂布的方法制作出的凸面闪耀光栅闪耀角为1.85°、反闪耀角为11.1°;光刻胶涂覆时采用提拉涂布的方法制作出的凸面闪耀光栅闪耀角为1.81°、反闪耀角为12.7°。

图8 离子束刻蚀制作凸面闪耀光栅(加2层挡板)Fig.8 Fabrication of convex blazed grating by ion beam etching(with 2 layers of baffles)

凸面光栅由于其基板形状的特殊性,具有高衍射效率、良好闪耀角一致性的凸面光栅想要通过全息离子束蚀刻技术制作出来仍然是非常困难的。因为受到曲面基底曲率的影响,在使用传统的离子束刻蚀装置制作凸面光栅过程中,光栅的表面不同位置上的闪耀角会有变化,变化方向是沿曲面的,这就产生了闪耀角的不一致现象;如果是制作闪耀角比较小的凸面光栅,由于曲面基底遮挡住离子束,所有区域并不是全部被刻蚀。以上的现象会导致传统的全息离子束刻蚀方法制作出衍射效率过低的曲面光栅,根本达不到使用要求。分段刻蚀法存在边界槽形误差,槽形曲面并不连续。因为在摆动刻蚀过程中,离子束相对于凸面光栅的子午方向的任意位置,其入射角都相等且轰击接触的时间也都相等,所以光栅的表面子午方向上每一位置的闪耀角都一致;而又当离子束掠射角很小(不超过8°)时,光栅表面弧矢方向的闪耀角变化幅度原本就非常小,这对使用光谱内的衍射效率基本无影响。也就是说,摆动刻蚀能够克服传统刻蚀方法所带来的上述问题。

3 结 论

获取高性能高分辨率成像光谱仪的重要方式是制备出衍射效率很高的凸面闪耀光栅,因为相比较于传统的成像光谱仪,在用凸面闪耀光栅作重要分光器件之后,其成像光谱仪拥有高成像质量,没有梯形畸变,没有谱线弯曲,光谱响应函数一致均匀,结构紧凑简单等优点,在航天遥感军事农业等领域有着非常广阔的应用前景。通过分析各种凸面光栅的制备方法(机械刻划法、电子束直写法、X射线光刻法、全息离子束刻蚀法)的优缺点,发现通过全息离子束刻蚀方法制作的凸面闪耀光栅有着不受曲面形状限制,杂散光低,信噪比高,完全没有鬼线,制造周期短等优点,在凸面光栅制作界获得普遍应用。但若使用传统的离子束刻蚀设备刻蚀凸面闪耀光栅时由于凸面几何形状(曲面基底曲率的影响)的限制,造成所得光栅闪耀槽形闪耀角不一致,反闪耀角不高的缺点,进而导致凸面光栅的衍射效率降低。针对上述问题,各类研究机构与高校提出了摆动刻蚀工艺,克服了子午方向上的闪耀角不一致的现象,研制出了闪耀角低的光栅,大幅度提高凸面闪耀光栅衍射效率。对于全息离子束摆动刻蚀凸面闪耀光栅,摆动速度过大或过小虽会影响工作台稳定性与电机运动精度,但在合适的范围内摆动速度对刻蚀时间与槽形演化并没有影响;对于束缝宽度,当束缝宽度小于临界宽度时,束缝宽度越大,总刻蚀时间会缩短,进而提高工作效率,束缝宽度不影响最终的光栅槽形轮廓。当束缝宽度大于临界宽度时,刻蚀结束后槽形的闪耀角会增大,槽形轮廓顶部会出现平台,衍射效率会因闪耀角增大发生明显的降低,且束缝宽度越大,衍射效率越低,即过宽的束缝引起的闪耀角增大和槽形变差严重影响光栅的衍射效率。综合考虑刻蚀均匀性、稳定性与工作效率,在离子束摆动刻蚀凸面闪耀光栅时应选取适中的摆动速度和稍小于临界值的束缝宽度为宜。现阶段通过直接的刻蚀得到小闪耀角的凸面光栅其闪耀角与理论计算值还有一定的差距,其实验步骤、制作工艺是否可以得到进一步完善改进还需更深层次研究。

4 展 望