氧化铝蒸发工艺末效乏汽的余热回收利用

贾章椿 陈茂波 毛 鹏

(中铝山东工程技术有限公司,山东 淄博 255052)

0 前言

2016 年,国务院办公厅下发了《国务院办公厅转发国务院国资委、财政部<关于国有企业职工家属区“三供一业”分离移交工作指导意见>的通知》。遵行政府指导意见,彻底进行“三供一业”分离移交工作,成了国有企业当时的工作之重,其中供热改造面临的困难最为严峻。

某公司是以生产氧化铝产品为主的特大型企业,其氧化铝生产工艺过程共有8 组分解原液蒸发工序,每组末效蒸发器产生约20 t/h 的低温乏汽。本文利用3 台30 MW 汽冷型第一类吸收式溴化锂热泵回收其中3 组蒸发工序的乏汽余热,并建设相应配套设施,将乏汽余热作为职工家属区供暖热源,取代原有蒸汽热源,满足160 万m2职工家属区、周边企业及乡镇的集中供暖需求,产生很好的社会效益和经济效益。

利用低品位工业余热资源取代部分燃煤锅炉,可显著提高工业企业的能源利用效率,大幅度削减冬季供暖的燃煤消耗,节能减排节水效果突出,并且缓解城镇集中供暖热源紧张现状,解决民生问题。

1 乏汽余热利用现状及存在问题

在氧化铝生产工艺流程中,多效蒸发由多级蒸发器串联而成,60 ℃的氢氧化铝分解原液与电厂供应的0.6 MPa 新蒸汽间接换热[1],到末效蒸发器后,产生50~60 ℃的饱和乏汽,乏汽管道真空度为90 kPa,由循环冷却水捕集吸收乏汽。在大气冷凝器中,乏汽和循环水直接接触进行热交换,循环水吸收乏汽的热量,然后热量通过冷却塔散失到空气中,部分乏汽形成的凝结水进入循环水。该项目利用的3 组蒸发器乏汽和循环水参数见表1。

表1 蒸发器乏汽和循环水参数表

通过大气冷凝器利用循环水吸收乏汽的缺点是,乏汽的热量和凝结水均得不到充分利用,而且采用冷却塔降温需要消耗大量循环水,循环泵和冷却塔风机电耗高。

2 乏汽余热回收技术方案

2.1 方案选择

乏汽潜热量较大,存在回收利用的价值。工业余热利用方式可分为三类:一是余热的直接热交换利用,即实现供热(利用余热加热)和冷却(利用余热制冷);二是余热的热功转换利用,即以余热为高温热源加热热力循环工质,使其变为具有一定温度和压力的气体,进入膨胀动力装置对外作功,实现动力输出;三是余热的提质利用或综合利用,即通过热泵系统将余热提升至要求的温度后再进行供热和冷却,或与其他利用装置相结合实现综合利用[2]。对于大量200 ℃以下的低品位余热资源一般采用第三种方式,即热泵回收。

针对该项目氧化铝蒸发器乏汽和循环水余热回收应用供暖系统,提出四种工艺方案,其优缺点对比见表2。

表2 工艺方案对比表

通过以上对比分析,鉴于铝行业蒸发循环水水质较差,余热利用选择方案1。

蒸发工艺末效蒸发器乏汽的余热回收利用系统如图1 所示,包括乏汽管道、热泵机组、真空泵及凝结水回收系统、大气冷凝器循环水系统。

图1 余热回收利用系统图

2.2 热泵机组选型

第一类吸收式热泵利用生产工艺过程、生活中的余热(废热),加入少量热源,即能获得较高温度的生产、生活用热源[3]。

该项目选择汽冷型第一类吸收式溴化锂热泵,其性能系数COP=1.7,即消耗1 份驱动热源热量,回收0.7 份乏汽余热,为热网提供1.7 份热量。吸收式热泵供热量始终大于消耗的高品位热源的热量,具有较显著的节能优势,其能量平衡原理如图2 所示。

图2 第一类吸收式热泵能量平衡原理

根据采暖负荷的需求,配备3 台吸收式热泵,将其一对一布置在各蒸发工序装置的旁边,每台吸收式热泵供热量为30 MW,余热回收量12 354 kW。吸收式热泵机组的设计数据见表3。

表3 吸收式热泵机组设计数据表

2.3 蒸发乏汽的引出

对于汽冷型第一类吸收式溴化锂热泵,余热热源侧乏汽的引出方式至关重要,必须在供热负荷变化时与原冷却系统协同调节运行而不影响氧化铝的生产,还要在采暖季结束后恢复原有运行状态,所以选择了与原乏汽系统并列运行的方式,即在末效蒸发器至大气冷凝器的乏汽管道上开口,接引DN1600的管道,将乏汽送至热泵蒸发器入口。

2.4 蒸发循环水系统改造

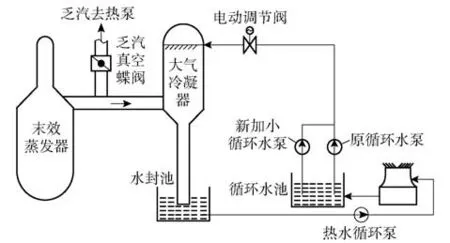

当供热负荷较大时,余热尽可能被热泵吸收利用[4]。由于热泵将大部分乏汽抽走利用,进入原大气冷凝器的乏汽量剧减,所以原大气冷凝器所用的循环水量将大大减少,热泵运行时必须相应降低循环水泵负荷。如果利用原循环水泵变频调节,当循环水泵转速降低时,压力降幅比流量降幅大,会出现压力不足的情况。为此,并联一台小流量、高扬程的变频循环水泵。热泵投入运行后,循环水泵切换至小水泵变频运行,调节保持末效蒸发器的真空度不变,从而保证氧化铝生产不会受到影响,同时达到循环水泵节电的效果。改造前蒸发器循环水系统如图3 所示,改造后蒸发器循环水系统如图4 所示。

图3 改造前蒸发器循环水系统

图4 改造后蒸发器循环水系统

2.5 供热系统

余热回收系统利用乏汽管道将末效蒸发器出口的乏汽引入热泵机组蒸发器,乏汽在热泵机组内放出热量后形成凝结水,凝结水通过凝结水泵输送至工艺流程回收利用,热泵机组外设真空泵,以排除乏汽管道中的不凝气体。热网循环水回水入热泵吸收器、冷凝器,温度由50 ℃提高至85 ℃,供职工家属区采暖,供暖系统如图5 所示。

图5 余热回收利用供暖系统图

2.6 余热回收利用系统的运行调节

如果大气冷凝器循环水参数无法保证,将严重影响蒸发器设备的真空度,直接影响蒸汽量,增加汽耗[5]。因此,余热回收利用系统运行调节的重点工作是保持末效蒸发器的真空度稳定。

蒸发器正常生产过程中,当余热回收利用系统投入运行时,开启热泵侧真空泵抽真空;当乏汽电动真空蝶阀后的乏汽管道真空度与末效蒸发器真空度接近时,开启乏汽电动真空蝶阀,接着开启热泵机组;热泵机组负荷逐渐增加,乏汽的热量被吸收利用,同时大气冷凝器的循环水量逐渐减小,以保持末效蒸发器乏汽管道真空度为90 kPa,保证工艺生产正常稳定。当余热回收利用系统需要停运时,逐渐减少热泵机组负荷,以逐渐减少利用的乏汽量,同时逐渐增大大气冷凝器的循环水量,保持末效蒸发器乏汽管道的真空度,保证工艺生产正常稳定。当余热回收利用系统出现故障时,关闭乏汽管道的电动真空蝶阀,生产不会受到影响。当蒸发器工艺设备检修或生产出现故障时,关闭乏汽管道的电动真空蝶阀,避免余热回收利用系统遭受损失。

3 运行效果

项目投运以来,将氧化铝蒸发工艺末效蒸发器乏汽的废热回收用于供暖,供热范围内的供暖效果得到明显改善,供暖系统运行稳定。经统计,每小时可回收乏汽42 t,每年供暖季按照120 d 计算,回收的乏汽量为120 ×24 ×42=120 960 t;根据乏汽比焓为2 580 kJ/kg,新蒸汽比焓为2 840 kJ/kg,折算出新蒸汽量为109 886 t/a;按照新蒸汽价格110 元/t 计算,可节约成本109 886×110/10 000=1 208.74 万元。项目年增加折旧费79.33 万元,则综合节约成本为1 208.74 -79.33=1 129.41 万元/a。

同时,项目提供集中供暖热源,有效替代城市小锅炉燃煤供热,大大减少了大气污染物排放。经统计和计算,SO2减排量为5.08 t/a,NOx减排量为7.26 t/a,烟尘减排量为0.73 t/a。

4 结束语

工业生产中,蒸发工序末效蒸发器的乏汽大多采用循环冷却水捕集,然后作为废热散失,循环冷却水系统耗能且占地面积大。本文采用汽冷型第一类吸收式溴化锂热泵回收乏汽的废热并将其用于采暖,这种方法首次在铝行业蒸发工序成功应用,效果良好,达到了节能减排的目的,具有很高的推广价值。下一步将针对该供暖系统进行优化设计,提高供暖系统的自动化水平,同时深入研究非供暖季的废热回收利用。