桶体铸造工艺优化

周凯 乌南 刘昭桢

摘 要:本文针对于壁厚不均匀、铸造难度大的桶体铸造工艺进行研究,主要介绍了桶体铸件的结构和技术要求,通过对桶体类产品的偏析现象及铸造裂纹进行了详细阐述,并利用模拟软件分析研究出相应的优化措施,使得桶体铸造工艺得到了优化。

关键词:铝铜合金;铸造;工艺优化

铸造工艺设计的重点是保证材质的致密性,保证铸件整体无偏析和裂纹。该件最初工艺方案是利用三层联合注入式浇注系统,但铸件的偏析现象和铸造裂纹现象一直困扰着铸件人员。由于铝铜合金密度大,铸造性能差,其中只有少量的共晶体,有热裂和疏松倾向,耐蚀性较差。合金准固相区比较宽,而准固相区宽的合金补充能力小,枝晶发达,合金液停止流动的早,流动性较差,收缩应力大,容易产生铸造裂纹,因此,本文立足于桶体的工艺,提出了相应的优化方案。

一、产品信息

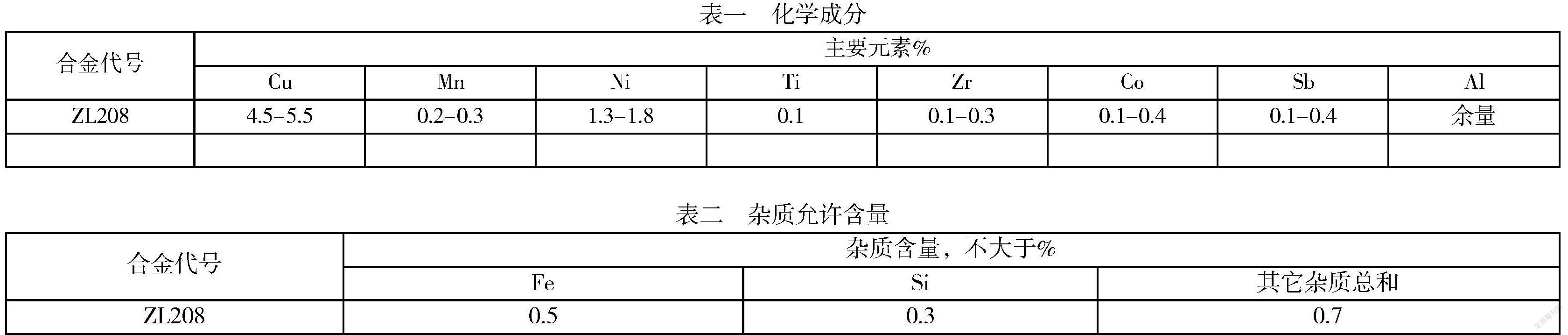

铸件材质:ZL208(ZAlCu5Ni2CoZr),按照HB962-2001执行(见表一);杂质允许含量见表二;

铸件类别:HB963-2005-Ⅱ。

铸件尺寸、形状:按照铸件图规定,未注尺寸公差按照HB6103-2004 CT6级执行,未注铸造圆角R1~R5;

铸件力学性能:屈服强度≥210MPa;硬度HB85-110;

铸件轮廓:φ350(外径)*250mm,蒙皮壁厚6mm。端环厚度17mm;

铸件重量:6.8kg;

该产品属于典型的不均匀壁桶体类铸件,铸件要求使用熒光、X光检测,并且要求在0.6MPa下进行渗漏试验,保压15分钟,不得有渗漏。

二、原铸造工艺缺陷

(一)原工艺方案

原方案采用联合注入式浇注系统,如图1所示,设计专用冒口颈、内浇口,内浇口置于外缸壁与连接壁热节处及厚大部位,沿周均匀放置6个保温冒口。采用100-120目锆英砂、30-60目莫来砂、16-30目莫来砂为型壳材料,硅溶胶为粘接剂,模壳厚度约6mm。采用熔模铸造联合注入式浇注系统,浇注温度约730度,模壳预热温度650度。并在直浇道底部使用陶瓷过滤网净化铝液。浇注前、后对内腔及散热困难部位进行风冷调温。

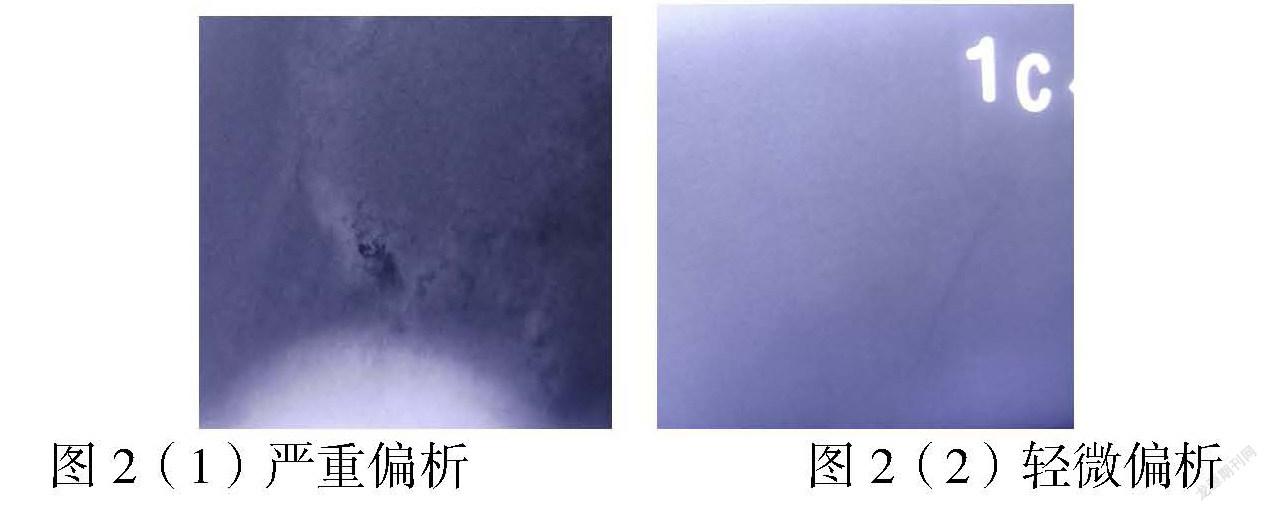

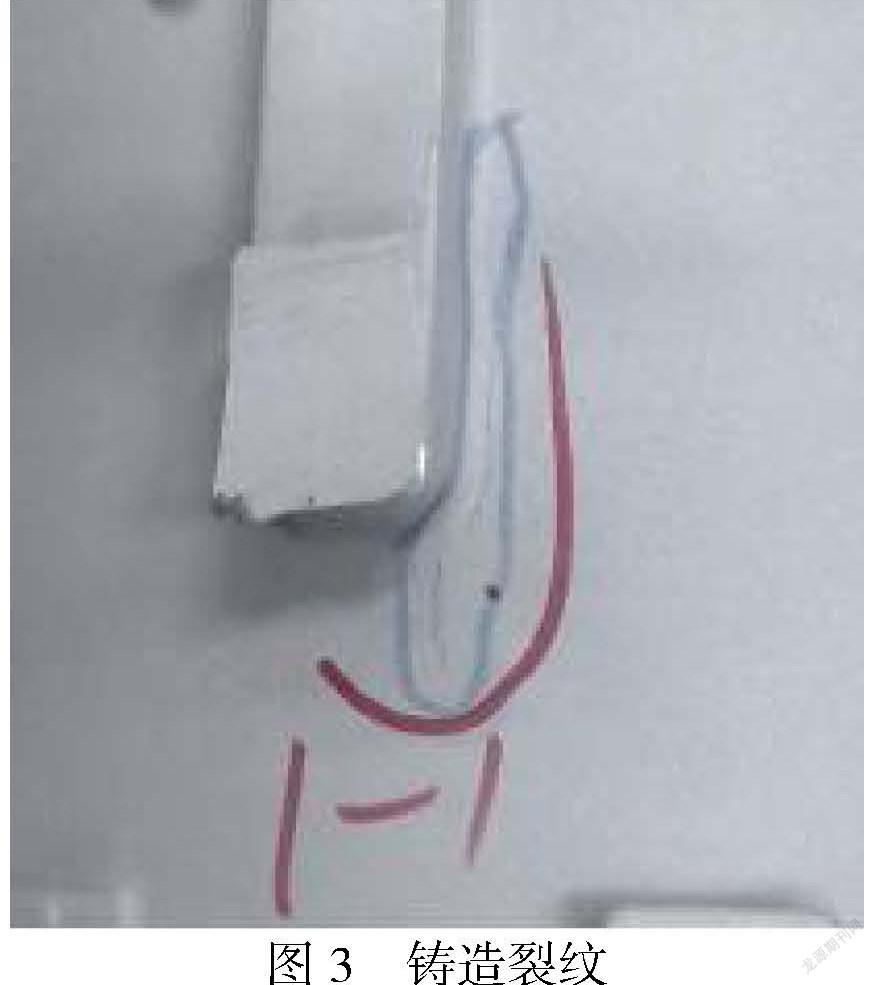

浇注后经X光检测,发现铸件整体有比较严重的偏析现象(严重部位可出现白裂纹状)见图2(1)及铸造裂纹(多集中在外部凸台与桶身交界位置)见图3。致使铸件报废。

(二)缺陷分析

2.2.1 偏析现象

合金中各组成元素在结晶时分布不均匀的现象称为偏析。合金元素会在热处理过程中, 影响形核与长大,因此合金元素的偏析会造成局部晶粒的不均匀,在随后的冷却过程中,会使材料发生局部变化,最终使材料性能不均[1]。X光显像下的偏析现象如图二所示。

2.2.2 铸造裂纹

形成铸造裂纹的因素众多,但从根本上来说都是由于铸件的凝固方式和凝固时铸件的热应力和收缩应力所引起的。当铸件在凝固后期时,实际上已经形成了较为完整的骨架结构,并逐渐开始收缩,而如果在收缩过程中有阻碍,就会导致逐渐形成裂纹。由于这种裂纹是基于高温下形成的,因此也被称为“热裂纹”[2]。热裂纹是当前铸刚件、可锻造铁件以及一些轻合金铸件中最为常见的一种缺陷之一。

当把金属液体倒进铸型模具后,热量通过型壁散失掉,所以,铸件表面是最先开始凝固的。而当处于凝固后期时会出现大量的枝晶,并且这些枝晶会进行搭接形成一个完整的骨架,于是开始出现固态收缩。但在这个时间段中,枝晶间还存在一种未完全凝固的液体金属薄膜,而如果此时逐渐收缩没有受到其他因素的阻碍,则枝晶之间可以实现自由收缩,不受其他力的影响。而如果在枝晶骨架收缩过程中受到了某些因素的影响,不能实现自由收缩时,当此时的拉力应力超过了其他材料的强度极限时,枝晶就会出现开裂情况。而如果此时枝晶骨架拉开时的速度较慢,则被拉开的部门就会被周围的液体及时补充上,那么铸件就不会产生裂纹;而相反,如果裂纹处无法得到金属液体的补充,则铸件上就会产生热裂纹[3]。铸造裂纹如图3所示。

三、工艺优化

(一)采用缝隙浇道[4]

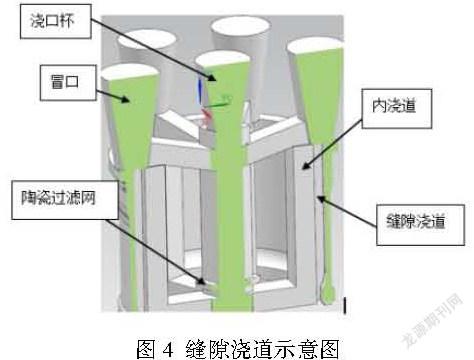

经过优化的铸造方式采用缝隙浇道,如图4所示。缝隙浇道类似于阶梯式浇注系统,充型平稳,利于排气,利于渣、气和夹杂物上浮,符合顺序凝固,利于补缩。通过对外侧的吹风及降低模壳预热温度,可加快顺序凝固的趋势。过滤网不仅可以将金属液中的杂质挡在主浇道内,还能使金属液进入型腔时充型平稳,避免紊流。详细数据如下:

浇注系统各参数确定:

缝隙宽度a:根据公式a=(1~1.5)δ,δ为缝隙浇道对应的铸件厚度,综合考虑a定为7;

缝隙浇道内浇道截面(集渣筒):根据公式b=(4~6)a,综合考虑b定为30×35mm;

缝隙数量:根据公式n≈0.024P/a,P为铸件外圆周长,得n≈3.8,但考虑到ZL208流动性差,补缩距离短,综合考虑n定为6。

浇注工艺参数:浇注温度:730度;模壳预热温度:550度;模壳厚度约:6mm。

通过铸造模拟软件对桶体缝隙浇道铸造工艺进行模拟,模拟结果表明,铸造缺陷均集中在冒口及浇注系统内,铸件本身无缺陷。具体模拟结果见图5所示。浇注完成后,通过X光检测,发现铸件整体上的偏析在X光底片上已经几乎不可见见图2(2),整体无裂纹。

四、现场生产

使用改进后的铸造方案,经过现场实验论证后的桶体质量,质量得到了明显的改进,偏析现象和铸造裂纹现象都得到了较好的解决。首批生产的20件桶体,经过客户的标准进行了NDT以及性能检验的结果都均合格,满足了客户使用要求,提升了企业核心竞争力。

总结:本文立足于桶体铸造工艺的优化,针对于ZL208(ZAlCu5Ni2CoZr)在铸造过程中底注式浇注系统中出现的偏析现象和铸造裂纹现象的原因,有针对性的提出了优化措施,提出了新铸造工艺:缝隙浇道方式,有效解决了原铸造工艺中出现的问题。

参考文献:

[1]陈思明,古伟.匀壁轴承盖的铸造工艺研究及改进[J].铸造设备与工艺,2018,000(006):13-15,18.

[2]中国机械工程学会铸造分会.铸造手册:第5卷[M].北京:机械工业出版社,2003:372-382.

[3]范金辉,魏兵,汪锋.铸件热节系统性研究[J].铸造技术,2000(3):433-439.

[4]赵成志,张贺新.铸造工艺设计与实践[M].北京:机械工业出版社,2017,5.