地铁车辆称重故障分析与改进

朱磊

摘 要:本文介绍了南京地铁三号线车辆架修过程中出现的极少数称重异常案例,针对车辆在四点称重、八点称重出现的新问题,通过与原厂履历的对比分析,运营车辆系统对故障的研判,协同主机厂进行一系列验证,并提出相应的改进措施。

关键词:南京地铁;四点称重;八点称重

中图分类号: U279.3+31

引言

地铁车辆的各类重量、高度和压力指标的均衡影响着车辆运营安全。本文主要分析南京地铁三号线某A型宽体鼓形列车在首轮架修过程中车体四、八点称重出现的典型故障及改进措施。该车在出厂时曾有同类问题并进行改进验证后安全投入运营,架修时发现车体出现新的重量偏差故障,比如重量超差增大。在各方努力下,该车故障得到了妥善处理,保证了车辆的安全运营。

1.三号线车辆结构与称重系统概述

南京地铁三号线电客车于2018年在秣周车辆段启动架修修程。列车为两动四拖编组。车体的底架、侧端墙、车顶以及司机室框架等大模块主结构均通过铝合金挤压型材焊接而成。列车共有三种转向架,分别为7250kg动力、5100kg拖车导向和5030kg拖车内三种转向架。

车辆在架修中后期会进入四、八点称重阶段,该阶段着重对车体重量、落车组装后整节车的八点重量进行调平,其结果对车辆运营安全有直接影响。架修四点称重系统采用CZGD09型号设备,用于采集车体原始重量,通过增加空簧补偿垫片后实现车体四点重量平衡。八点称重采用JZL-1型称重试验台,可实现A&B型车辆在静态、轨道超高或扭曲条件下,对整节车各轮、轴等相关重量测量。

2.故障分析及改进

2.1.车辆称重故障

三号线某电客车首轮架修时在进行四点和八点称重时重量异常。

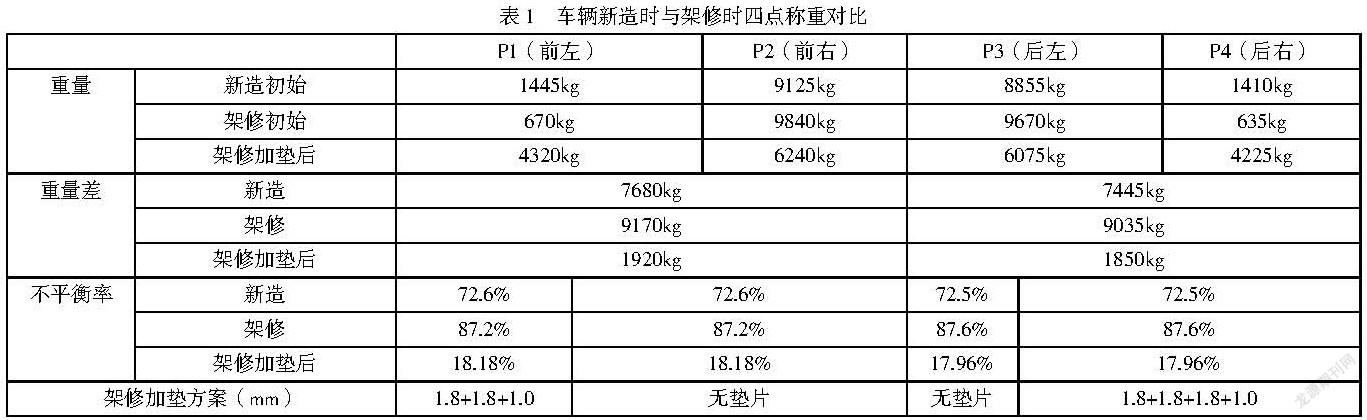

据了解该车新造时四点称重调整垫片厚度超标,P1位加垫5mm、P4位加垫6mm(位置如图1),如按新造车加垫厚度不超过3mm方案处置,八点重量则超标。厂方对此问题进行了分析和改进:

(1)车辆性能分析:车辆动力学性能主要在于车体重心及相关悬挂参数、重量、车体模态参数与转向架性能参数的匹配情况。根据该车调平称重前重量记录“1、4位角分别为1805kg、1755kg,2、3位角分别为8755kg、8555kg”计算出车辆一位侧重量10360kg,二位侧重量10510kg一位端重量为10560kg,二位端重量为10310kg,其两侧和两端各自重量差很小,可判断该车重心位置并没有发生偏移的情况。对于悬挂参数、重量和车体模态在车辆配置、车体和转向架结构均没有出现明显变化的情况下,不会发生改变。根据上述分析,车辆动力学性能将与正常车辆保持一致。车辆结构强度在增加调平垫片后,车体四个空簧面的支撑力保持一致,此状态下内部不存在因形状扭曲产生的内应力,因车辆重心未发生偏移,可判断该车尺寸偏差不会影响车体强度。通过限界门试验也证明了制造误差在公差允许范围内,符合静态限界要求。根据设计标准,南京三号线车体结构的挠度需满足10-14mm.该车纯车体结构挠度测量结果为13-14mm,满足要求。

(2)空簧面加垫标准分析及改进:南京三号线对空簧上表面加垫的标准为总厚度不超3mm。此标准是根据车辆动态包络线计算参数以及车辆制造误差确定的。车辆动态包络线设定的上体高度公差为±12mm,车体高度公差为+6mm/-4mm,车辆上部设备安装高度公差为±2mm,计算可以得出空簧上表面加垫允许最大厚度为12-2-6=4(mm),考虑预留一定安全余量,加垫标准定为3mm。根据对国内其他主机厂调研得知,对于同类地铁车辆产品,某机车厂加垫标准为4mm。因此空簧加垫改进方案定位在P1、P4点位各加4mm垫片。厂方加垫标准为3mm,在行业同类产品中较为严格。在车辆可以满足限界以及八点轮重差要求的前提下,加垫不超4mm,车辆完全满足正常运营要求。

(3)转向架选配的改进:在空簧加4mm垫片状态下,根据四、八点称重数据得知车体2、3点偏重,导致2、4侧和5、7侧偏重,另外转向架数据显示2、3对角和6、7对角偏重。正常轮重偏差是车体与转向架叠加的结果,可选择与其偏重趋势相反的转向架来调整整車轮重偏差,因此所选转向架应满足两个原则:一是在2、4位及5、7位偏重;二是在1、4位和5、8位偏重。厂方综合选择两台静载数据合格且符合两项原则的转向架,同时应在段内各修程中专车专用。

经上述分析及改进,车辆八点称重最终一次通过,重量、空簧高度和压力、车辆限界等标准均满足设计检查要求,故障得以妥善解决。该车运营近7年后进行首轮架修修程,在四点称重过程中发现加垫前重量差已远超新造时加垫前重量数据(表1)。如按新造车时在P1、P4点位各加4mm垫片方案,已无法弥补新的重量超差故障,因此需要新的加垫方式保证八点称重以及车辆限界等重要标准。

2.2.故障分析与改进

架修根据现场数据反复测算,在P1、P4点位各加至4.6mm、6.4mm垫片,P2、P3点位保持出厂时不加垫片,无法通过四点称重(表1),但可满足八点称重标准。此方案已超出架修四点称重“一位两点、二位两点重量差在±2%范围内,加垫数量最多不超过2层”的常规工艺要求,同时也超出了原厂在P1、P4点位各加4mm垫片标准。该车架修时无重大部件更换,仅空调、车钩、TBU、空簧、风机为送修周转件,其余部件均为原位原装。空簧调整垫目的是为了保证最终车辆八点称重指标,针对此问题,地铁运营方面会同总机厂、监造等多家单位进行技术专题研究。总机厂跟踪架修数据的发展情况,分析偏差原因,对该车进行限界试验、动态包络线计算、空簧调整垫超差分析等系统性计算和评估,形成严谨、完整的专业评估报告,验证和明确了该车此次架修时可以根据情况适当选择厚度大于3mm的调整垫片。

2.3.计算与验证

2.3.1.限界试验

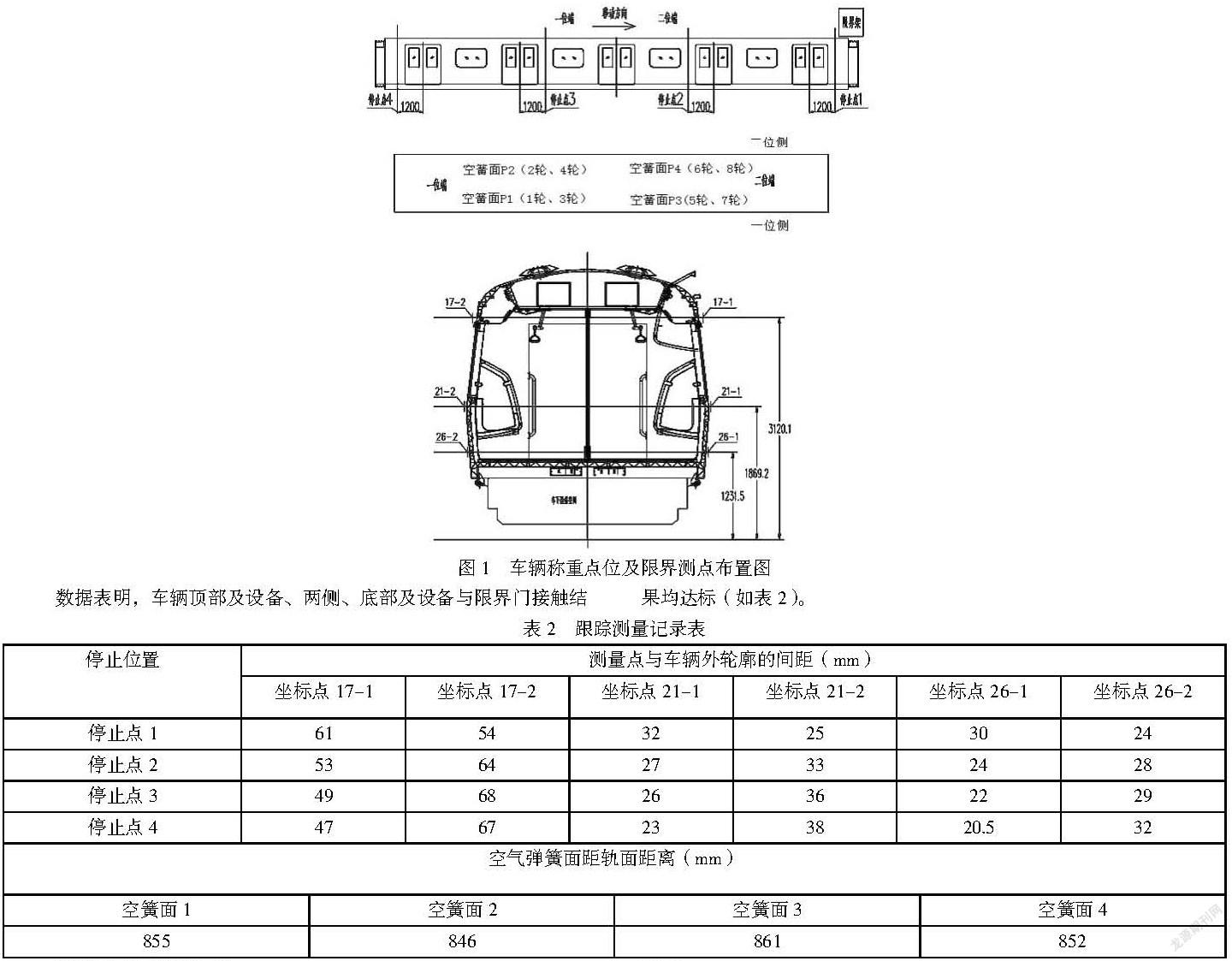

总机厂在架修车间设置了限界门等装置,对该车进行了限界试验(如图1)。

数据表明,车辆顶部及设备、两侧、底部及设备与限界门接触结果均达标(如表2)。

2.3.2.动态包络线计算

动态包络线计算为了保证车辆能在最不利的运行情况下(非故障)也能适合南京地铁三号线工程的要求,故选用横向平移和车体倾角产生的横向偏移方向相同的一种计算方式。

动态包络线各控制点动态坐标根据车辆在不同区间分成隧道内和地面、高架线两种情况计算。隧道内不计算风速产生的附加偏移量,但地面、高架线要计及。正常计算条件包括车辆速度从0到80km/h、车辆载荷为 AW0到AW3工况、全新车轮至磨耗到限等7种,非正常条件有任何一个一系悬挂弹性元件失效、风速为115km/h引起的车辆侧向位移和角位移等4种。虑到背风面负压现象,在任何情况下,还需加上20%的系数。组合正常条件和非正常条件得出正常计算工况4类、非正常工况7类。

通过计算表明,车辆在正常工况除个别部位超出南京地铁三号线的车辆限界外,其余部分完全能够适应车辆限界,且未侵入站台。非正常工况运行时,仅在空簧过充工况下,空调端部超出设备限界(隧道最大超出7.4mm,地面及高架最大超出1.1mm),其余部分完全能够适应设备限界,且未侵入站台。因超限部位在受电弓限界范围内,经确认侵入部位不影响车辆安全运行的前提下,可以认为车辆符合限界要求。

3.结束语

基于相关试验计算报告,经车辆设计、制造等多方共同确认,该称重故障车辆架修期间采用上述加垫改进方案可满足设计、运行安全标准。厂方在该车架修后定期按照前述图1方法对该车AW0状态下外轮廓进行跟踪记录测点,前提为试验列车或单节车测点时均处于正常操作条件,轮对踏面没有明显的缺陷(例如:扁疤)。两轮跟踪测点试验结果均符合标准。

经上述论证,该车始终运营平稳,制造和运营等各方将对该车在全寿命周期内各高级别修程中、投入运营后的重量变化状态及时进行科学研判,严密跟踪,确保车辆运营绝对安全,也积累了对此类极少数车辆超重偏差故障如何改进解决的宝贵经验,有助于推动其它各类型、各线路地铁车辆同类问题的改进和解决。

參考文献:

[1]新型地坑式架车称重设备的研究与开发[J].洪福臣,王明海,赵小磊. 铁道车辆.2015(09)

[2]移动式整车称重系统的研制[J].戴强,王洪海,韩树安. 电力机车与城轨车辆.2011(05)