新能源汽车散热器的设计

宋涛

摘 要:电机控制器作为纯电动汽车的控制核心,其电子集成技术和功率密度的要求不断提高,因此散热性能将直接影响到整车电驱动系统的可靠性。本文就新能源汽车散热器的设计进行了详细分析。

关键词:新能源;汽车;散热器;设计

引言

传统内燃机冷却液温度最高不得超过120 ℃,而纯电动汽车动力驱动单元的正常安全运行温度比传统内燃机的温度要低得多,这就对电机散热器的设计理念提出了不同的要求。因此需要进行全新的概念设计以及对新的概念设计进行可行性的分析评估。

1 冷却系统的计算与匹配

(1)冷却系的计算过程。主要集中在电动机、散热器和风扇三者之间的匹配关系,现举例说明其计算方法和计算过程。

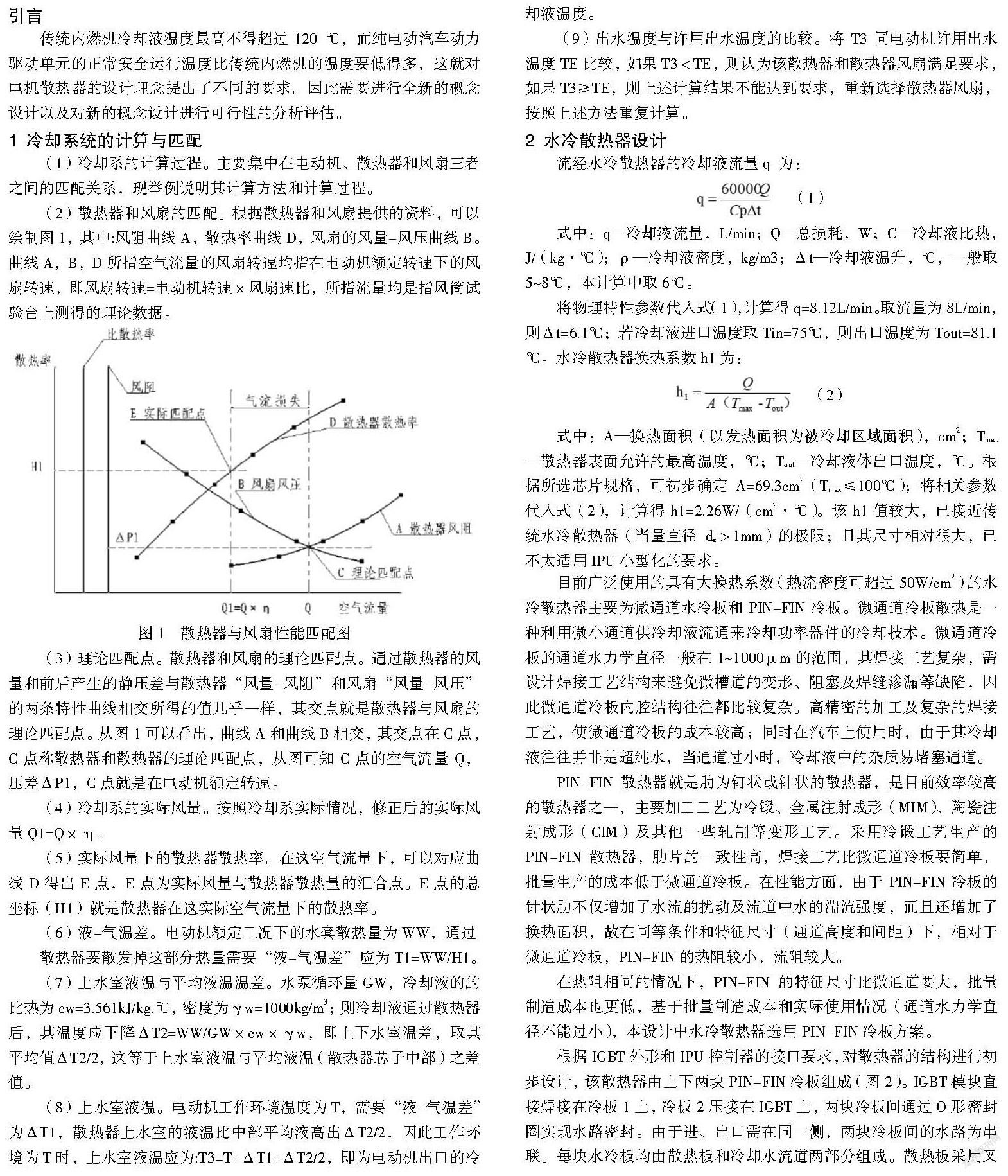

(2)散热器和风扇的匹配。根据散热器和风扇提供的资料,可以绘制图1,其中:风阻曲线A,散热率曲线D,风扇的风量-风压曲线B。曲线A,B,D所指空气流量的风扇转速均指在电动机额定转速下的风扇转速,即风扇转速=电动机转速×风扇速比,所指流量均是指风筒试验台上测得的理论数据。

(3)理论匹配点。散热器和风扇的理论匹配点。通过散热器的风量和前后产生的静压差与散热器“风量-风阻”和风扇“风量-风压”的两条特性曲线相交所得的值几乎一样,其交点就是散热器与风扇的理论匹配点。从图1可以看出,曲线A和曲线B相交,其交点在C点,C点称散热器和散热器的理论匹配点,从图可知C点的空气流量Q,压差ΔP1,C点就是在电动机额定转速。

(4)冷却系的实际风量。按照冷却系实际情况,修正后的实际风量Q1=Q×η。

(5)实际风量下的散热器散热率。在这空气流量下,可以对应曲线D得出E点,E点为实际风量与散热器散热量的汇合点。E点的总坐标(H1)就是散热器在这实际空气流量下的散热率。

(6)液-气温差。电动机额定工况下的水套散热量为WW,通过

散热器要散发掉这部分热量需要“液-气温差”应为T1=WW/H1。

(7)上水室液温与平均液温温差。水泵循环量GW,冷却液的的比热为cw=3.561kJ/kg.℃,密度为γw=1000kg/m3;则冷却液通过散热器后,其温度应下降ΔT2=WW/GW×cw×γw,即上下水室温差,取其平均值ΔT2/2,这等于上水室液温与平均液温(散热器芯子中部)之差值。

(8)上水室液温。电动机工作环境温度为T,需要“液-气温差”为ΔT1,散热器上水室的液温比中部平均液高出ΔT2/2,因此工作环境为T时,上水室液温应为:T3=T+ΔT1+ΔT2/2,即为电动机出口的冷却液温度。

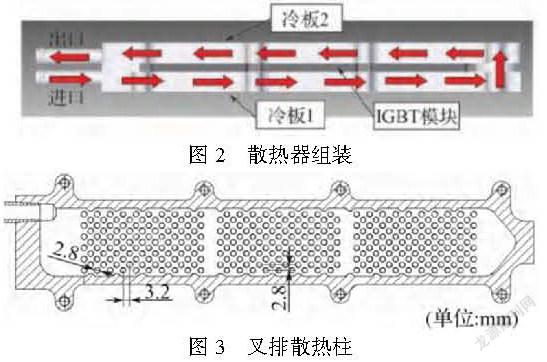

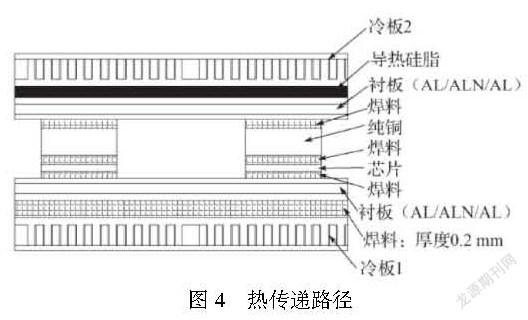

(9)出水温度与许用出水温度的比较。将T3同电动机许用出水温度TE比较,如果T3 2 水冷散热器设计 式中:A—换热面积(以发热面积为被冷却区域面积),cm2;Tmax—散热器表面允许的最高温度,℃;Tout—冷却液体出口温度,℃。根据所选芯片规格,可初步确定A=69.3cm2(Tmax≤100℃);将相关参数代入式(2),计算得h1=2.26W/(cm2·℃)。该h1值较大,已接近传统水冷散热器(当量直径de>1mm)的极限;且其尺寸相对很大,已不太适用IPU小型化的要求。 目前广泛使用的具有大换热系数(热流密度可超过50W/cm2)的水冷散热器主要为微通道水冷板和PIN-FIN冷板。微通道冷板散热是一种利用微小通道供冷却液流通来冷却功率器件的冷却技术。微通道冷板的通道水力学直径一般在1~1000μm的范围,其焊接工艺复杂,需设計焊接工艺结构来避免微槽道的变形、阻塞及焊缝渗漏等缺陷,因此微通道冷板内腔结构往往都比较复杂。高精密的加工及复杂的焊接工艺,使微通道冷板的成本较高;同时在汽车上使用时,由于其冷却液往往并非是超纯水,当通道过小时,冷却液中的杂质易堵塞通道。 PIN-FIN散热器就是肋为钉状或针状的散热器,是目前效率较高的散热器之一,主要加工工艺为冷锻、金属注射成形(MIM)、陶瓷注射成形(CIM)及其他一些轧制等变形工艺。采用冷锻工艺生产的PIN-FIN散热器,肋片的一致性高,焊接工艺比微通道冷板要简单,批量生产的成本低于微通道冷板。在性能方面,由于PIN-FIN冷板的针状肋不仅增加了水流的扰动及流道中水的湍流强度,而且还增加了换热面积,故在同等条件和特征尺寸(通道高度和间距)下,相对于微通道冷板,PIN-FIN的热阻较小,流阻较大。 在热阻相同的情况下,PIN-FIN的特征尺寸比微通道要大,批量制造成本也更低,基于批量制造成本和实际使用情况(通道水力学直径不能过小),本设计中水冷散热器选用PIN-FIN冷板方案。 根据IGBT外形和IPU控制器的接口要求,对散热器的结构进行初步设计,该散热器由上下两块PIN-FIN冷板组成(图2)。IGBT模块直接焊接在冷板1上,冷板2压接在IGBT上,两块冷板间通过O形密封圈实现水路密封。由于进、出口需在同一侧,两块冷板间的水路为串联。每块水冷板均由散热板和冷却水流道两部分组成。散热板采用叉排散热柱(图3),一方面提高散热器内部流畅的湍流强度;另一方面加大散热面积,提高散热效果。一般双面散热较单面散热能力提高30%以上。 3 热传递分析 IGBT 的热传递路径如图4所示。热量首先通过热传导的方式由衬板传到散热器,然后通过强迫液冷的方式传导至外界环境中。为了减小衬板与散热器间的热阻,取消了传统IGBT模块中的基板层,将衬板直接焊接在冷板1上。冷板2与IGBT模块间连接的最佳方式也应是焊接,但这对IGBT、散热器的加工精度和焊接工艺要求高,目前较难实现,因此将冷板2压接在IGBT上。同时,为了减小接触热阻,散热器安装面表面粗糙度达1.6以上,并在IGBT模块与冷板2间均匀涂满导热硅胶,并用一定的预紧力压紧。 4 结束语 冷却系统设计提供理论依据,避免工作中的盲目性。但是计算结果只能是近似的,因为计算中所采用的数据必然存在误差,所以工作中往往仍得依靠经验和参考同类型车辆冷却系的数据。 参考文献: [1]刘超,贾晓宇,胡长生,陈敏,徐德鸿.电动汽车SiC MOSFET风冷逆变器的散热器设计[J].电源学报,2018,16(03):151-157. [2]余军,马雅青,赵振龙,焦明亮.电动汽车用水冷散热器的设计及仿真[J].大功率变流技术,2015(03):51-53+63. [3]申传有.纯电动汽车电机控制器散热器的设计与优化[D].辽宁工业大学,2014. [4]言艳毛.电动汽车逆变器用散热器的优化设计[J].变流技术与电力牵引,2008(04):42-45.