转炉一次烟气OG湿法除尘系统改造工艺探讨

马建杰

摘 要:钢铁行业为了实现超低排放标准,必须对除尘系统进行工艺改造。本文分别介绍了湿法和干法除尘系统的应用,分析了转炉一次烟气除尘系统工艺改造方法,结果显示相比于OG湿法工艺,新型除尘工艺成本节约合计6.24元/t钢,除尘效果能达到10 mg/Nm3以下,具有较高的经济和环保效益。

关键词:转炉;一次烟气;湿法除尘;系统改造

近年来,空气质量问题成为社会民众关注的一个要点,要求企业必须在减排工作上下功夫、出实效。2020年中国环境保护产业协会印发《钢铁企业超低排放改造技术指南》,要求加强源头控制,采用清洁原、燃料,采用先进的清洁生产和过程控制技术,实现大气污染物的源头削减[1]。在此背景下,传统的湿法除尘工艺因除尘效果差、能耗高等特点,影响企业的生产效益,必须进行技术升级与工艺改造。以下结合笔者的工作实践,探讨了转炉一次烟气OG湿法除尘系统的工艺改造和实际应用。

1.湿法除尘系统的应用

1.1 传统OG湿法除尘技术

转炉一次烟气采用传统OG湿法除尘技术,系统主要由活动烟罩、饱和塔、二次除尘器、弯头脱水器、湿气分离器等组成。转炉烟气在燃烧之前,经过烟罩和汽化冷却烟道,将温度降低至900℃,然后进入除尘装置。除尘装置是整个系统的核心,烟气经过净化、脱水,在离心风机的作用下到达煤气柜,作为燃料使用。在吹炼前期和后期,如果CO浓度较低,三通阀可切换至放散塔进行燃烧。

1.2 工艺改进

在新规出台之前,对于烟气排放的标准要求低,传统OG湿法除尘技术的应用广泛,不仅除尘效率高,而且造价低、操作维修方便,尤其适合处理高温、高湿、易燃、易爆的含尘气体。新规出台后,对于烟气排放的标准要求提高,企业开始对传统OG湿法除尘工艺进行改进,典型代表是半湿半干法工艺。该工艺的应用,能将烟气中的颗粒物浓度降低至20 mg/Nm3,一次投资减少,具有良好的经济效益,缺点是难以达到更低的排放要求[2]。此外,一些企业受到场地和资金的限制,尝试在OG湿法除尘系统中,加入湿式电除尘器,能达到20 mg/Nm3的排放要求。但是,湿式电除尘器使用的电源系统能耗高,而且因运行环境恶劣存在燃爆风险,威胁生产过程和人员安全。

2.干法除尘系统的应用

2.1 静电除尘技术

转炉一次烟气采用静电除尘技术,对煤气的回收率高,不需要设置废水处理装置,而且能耗明显降低。经除尘后,烟气中颗粒物浓度在10-20 mg/Nm3之间。从系统组成来看,主要包括蒸发冷却器、静电除尘器、煤气冷却器、除灰系统、放散烟囱等。工艺流程如下:高温烟气经过汽化冷却烟道,将温度降低至850-1000℃;进入蒸发冷却塔,高压水雾化喷出,烟气进一步降温至250℃;同时对烟气进行调质,促使比电阻有利于电除尘器补集;在蒸发冷却塔内,约一半粗粉尘沉降至底部,由排灰阀排出;冷却调质后的烟气,进入电除尘器进一步除尘,合格的煤气进入煤气柜,不合格的煤气在烟囱放散。

静电除尘技术的优势有:①除尘效果好,烟气中含尘量一般低于15 mg/Nm3,甚至达到10 mg/Nm3以下;②系统运行寿命长,磨损小,维修量小;③系统阻力小,循环水用量少,具有良好的节电效果。缺点则是:①一次投资高,系统设备复杂、占地面积大,对设备材料要求高;②蒸发冷却塔的运行,需要消耗大量蒸汽,该环节不节能;③技术操作要求高[3]。

2.2 工艺改进

烟气冷却环节,需要消耗能源进行冷却降温,如果对余热进行回收利用,能产生巨大的收益。基于此,不少企业对干法除尘系统进行工艺改进,设计出了余热回收布袋除尘器。工艺流程是:转炉一次烟气在汽化冷却烟道内,由余热回收设备回收能量,促使温度降低至设定值;然后经过布袋除尘器除尘,在风机作用下合格煤气进入煤气柜,不合格煤气在烟囱放散。在布袋除尘器内,滤袋能将烟气含尘量降低至15 mg/Nm3,而且能减少电能消耗。转炉一次烟气在冷却时,和水不直接接触,当风机温度超过70℃时才会喷水冷却,因此煤气含水量很低,煤气的热值较高,方便输送和使用[4]。

和OG湿法除尘技术、静电除尘技术相比,布袋除尘器的技术优势包括:①系统中没有或少有循环水,不需设置污水处理装置,可减小占地面积;②除尘效率高而且稳定,能达到15 mg/Nm3以下;③不会出现电火花气晕、放电等情况;④煤气含水率低,品质明显提高;⑤运行阻力低于湿法工艺,略高于干法工艺,风机电机容量均不高,可降低运行费用;⑥烟气余热回收率高,实现能源回收利用,从而间接降低生产成本。

3.转炉一次烟气除尘系统工艺改造

3.1 系统构造和工艺流程

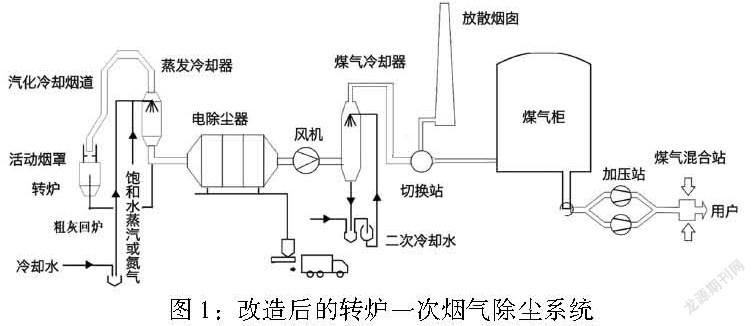

基于湿法除尘和干法除尘的优缺点,我们对除尘系统进行工艺改造,得到新型除尘系统,其结构组成见图1。新型除尘系统主要由活动烟罩、汽化冷却烟道、蒸发冷却器、电除尘器、煤气冷却器、放散烟囱、煤气柜、加压站、煤气混合站等组成。工艺流程如下:转炉一次烟气经活动烟罩采集,进入汽化冷却烟道降温;在蒸发冷却器内,双介质喷淋系统补集烟气中30%-40%的粉尘并降至底部;然后进入电除尘器,在风机作用下经过煤气冷却塔再次降尘;合格煤气进入煤气柜,不合格煤气经烟囱放散。系统工艺改造亮点有两个:一是烟气在蒸发冷却器内补集后,由输灰系统输送至中间储灰仓,当做渣料使用可降低资源消耗量;二是煤氣冷却器前移,位于切换站之前,不论处理后的烟气是否合格,均要在冷却器内再次降尘。从实际运行结果看,烟气处理后的颗粒物浓度能达到10 mg/Nm3以下。

3.2 工艺优势

新型除尘工艺的优势包括:①除尘效果好,能满足排放标准要求;②风机磨损小,能延长使用寿命,降低维护费用;③粉尘含量低、煤气质量高,对管网的损害小;④循环水量小,水消耗量减少;⑤不需设置污水处理设备,可减小系统占地面积;⑥粗灰可直接原位回用,细灰可送回烧结厂作配料利用。

3.3 能耗优势

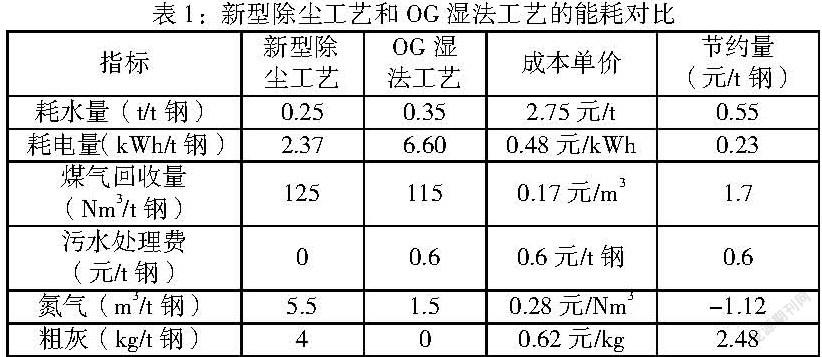

以一台120t转炉为例,在相同的生产条件下,对比新型除尘工艺和OG湿法工艺的能耗情况,结果见表1。分析可知:相比于OG湿法工艺,新型除尘工艺成本节约合计6.24元/t钢。

4.结语

综上所述,钢铁企业在生产过程中,对转炉一次烟气进行除尘处理,是防治空气污染、改善空气质量的有效手段。文章介绍了湿法、干法除尘系统的应用,分析了除尘系统的工艺改造方法,希望为钢铁企业提供参考,以提高经济效益和环保效益。

参考文献:

[1]李朝辉.湿法除尘新OG系统在转炉一次除尘的应用[J].现代冶金,2020,48(2):30-31.

[2]杨莹莉.转炉一次烟气净化回收技术研究进展及挑战[J].科技视界,2015(5):288-289.

[3]孙晓蔚,刘春娜.半干法除尘系统在宁钢转炉一次除尘的应用[J].浙江冶金,2017(1):44-46.

[4]陈凯,高海波,张阵超,等.浅谈转炉干法除尘系统泄爆成因及处理预案[J].科技风,2019(3):154.