6英寸低位错锗单晶生长热场设计

陈 晨,赵 堃,韩焕鹏

(中国电子科技集团公司第四十六研究所,天津 300220)

0 引 言

锗材料具有与砷化镓材料相近的晶格常数和热膨胀系数,具有机械强度高、耐辐射性能好等特点,是目前砷化镓太阳电池最为理想的衬底材料[1-2],多结砷化镓太阳电池以P型锗片为衬底,锗片在电池结构中不仅起到支撑作用,还形成底电池,直接参与光电转化。研究人员通过金属有机物化学气相沉积(MOCVD)法在锗片表面生长GaInP/GaAs/Ge正向晶配结构,其后对背面进行减薄,依次光刻镀上电极、蒸镀下电极、划片、蒸镀减反射膜[3-5]。

当前,我国新一代多用途飞船正在进行论证和研制,其对电源系统提出了更大功率、更低成本的要求,太阳电池因此对锗片的需求由4英寸(1英寸=2.54 cm)提高到6英寸,以提高电池均匀性和降低电池成本。6英寸锗片与4英寸产品相比,研制难度大幅度增加,由于单晶尺寸增大,位错密度要求低,单晶热场设计难度更大。

目前,国外已普遍采用6英寸锗片制备空间太阳电池,在2006年,Umicore 公司就报道实验研制出φ300 mm的低位错(位错密度<500 cm-2)锗单晶[6],国内目前主流产品为4英寸锗单晶材料[7],普遍采用垂直梯度凝固法[8]及直拉法生长4英寸无位错锗单晶。近年来,国内采用直拉法已能够制备出6英寸锗单晶,但位错密度难以控制在500 cm-2以内,6英寸低位错锗单晶材料的研制技术尚未突破,只能依赖进口,因此,本文采用数值模拟的方法对直拉法低位错大直径锗的单晶生长进行研究。

1 低位错锗单晶生长的热场设计

1.1 理论分析

单晶生长需要一定的温度梯度,晶体内部径向以及轴向温度梯度的存在将必然产生一定程度的热应力,该热应力一旦超出锗材料的临界应力,晶体内部会繁殖产生大量的位错,因此位错密度和温度梯度存在密切关系。理论上认为,在生长界面附近,单晶位错密度和轴向温度梯度及径向温度梯度的关系如下:

(1)

(2)

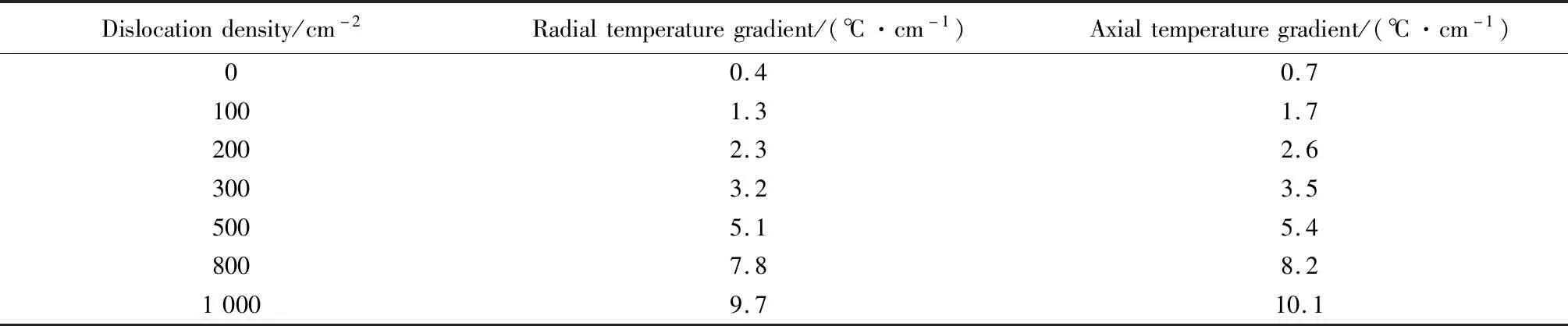

式中:β为热膨胀系数,b为Burgs矢量值,G为切变模量,τc为临界应力,R为单晶半径(本项目中R=5.5 cm),L为单晶长度(本项目中L≥10 cm)。对于锗,β=6.1×10-6/℃,b=5.657 5×10-8cm,G=41 GPa,τc=1 MPa,不同位错密度对温度梯度的理论要求结果如表1所示。从表中可以看出,当单晶位错密度低于500 cm-2时,要求径向温度梯度小于5.1 ℃/cm,轴向温度梯度小于5.4 ℃/cm;当位错密度接近0时,则温度梯度更小。为确保单晶位错尽量低,实际热场设计按照0位错水平来进行,即要求径向温度梯度小于0.4 ℃/cm,轴向温度梯度小于0.7 ℃/cm。

表1 位错密度和温度梯度关系表Table 1 Relation between dislocation density and temperature gradient

同时,尽管超小的热场温度梯度有助于降低单晶位错密度,但却对结晶不利,因为热场温度梯度小,则熔体的温度梯度也较小,这样,微小的温度起伏都有可能导致单晶结晶—熔化—再结晶的过程加剧,导致晶体其他缺陷的产生,严重时会出现晶变或枝蔓生长。另外,锗单晶结晶时需要释放结晶潜热,如果热场温度梯度超小,则结晶潜热无法释放,也会影响结晶的顺利进行,无法拉制成单晶。由于在引晶、细颈生长、放肩生长、等径、收尾等各阶段承受的温度梯度是不同的,因此需要精确控制不同拉晶阶段的温度梯度,以满足拉制低位错单晶的要求。

1.2 双加热器设计

传统的单加热器系统,由于温度梯度过大,且小温度梯度范围较窄,无法满足6英寸低位错锗单晶生长的需求,因此,需要设计多加热器组合热场系统,根据以往的硅单晶生长经验,多加热器(两个及两个以上)系统能够获得较宽的低温度梯度区域,整体热场温度梯度较小,因此,采用如图1所示的热场系统进行单晶生长。为了获得6英寸锗单晶生长最佳的热场分布,在该双加热器的基础上,对主加热器形状进行改造。设计了顶部渐变、顶部阶梯以及直筒三种形状,对比三种主加热器顶部形状的热场分布情况。

2 实 验

2.1 数值模拟实验

数值模拟的建模过程采用CG6000直拉单晶炉结构为模拟原型,采用有限元的方法进行模拟工作。在建立的二维几何坐标系中,考虑单晶生长的对称性,只对右半部分的系统进行模拟研究。本文采用准静态模拟,忽略熔体的湍流,且传热方式只考虑热辐射和热传导。数值模拟过程涉及的计算控制方程如下[9-10]。

能量守恒方程:

(3)

动量守恒方程:

强迫对流:

(4)

自然对流:

(5)

式中:μ为黏滞系数;βT为温度T下热膨胀系数;βc为一定比热下的热膨胀系数;T0为凝固点温度;C为浓度;C0为凝固点浓度;g为重力加速度。其余参数如表2所示。

2.2 锗晶体生长实验

实验采用的无位错籽晶:晶向为<100> 偏<111> 9°,原料:7N(99.999 99%)以上高纯锗,掺杂剂:镓,导电型号为P型,电阻率范围0.001~0.05 Ω·cm。单晶生长采用CG6000型单晶炉,使用石墨碳毡保温系统,将高纯锗原料和掺杂剂放入石墨坩埚中,将坩埚放置在热场中的合适位置,将籽晶固定在籽晶夹上,并挂在坩埚上方,抽真空,之后冲入氩气,开始晶体生长过程,升温化料后,为了获得不同加热器形状下的最佳热场分布,分别调节主、底加热器功率直至达到较合适的温度梯度,待热场稳定后,开始引晶、放肩、等径生长、收尾过程。最后对晶体进行原位退火,降温至室温。

3 结果与讨论

3.1 数值模拟结果与分析

3.1.1 加热器结构形状的影响

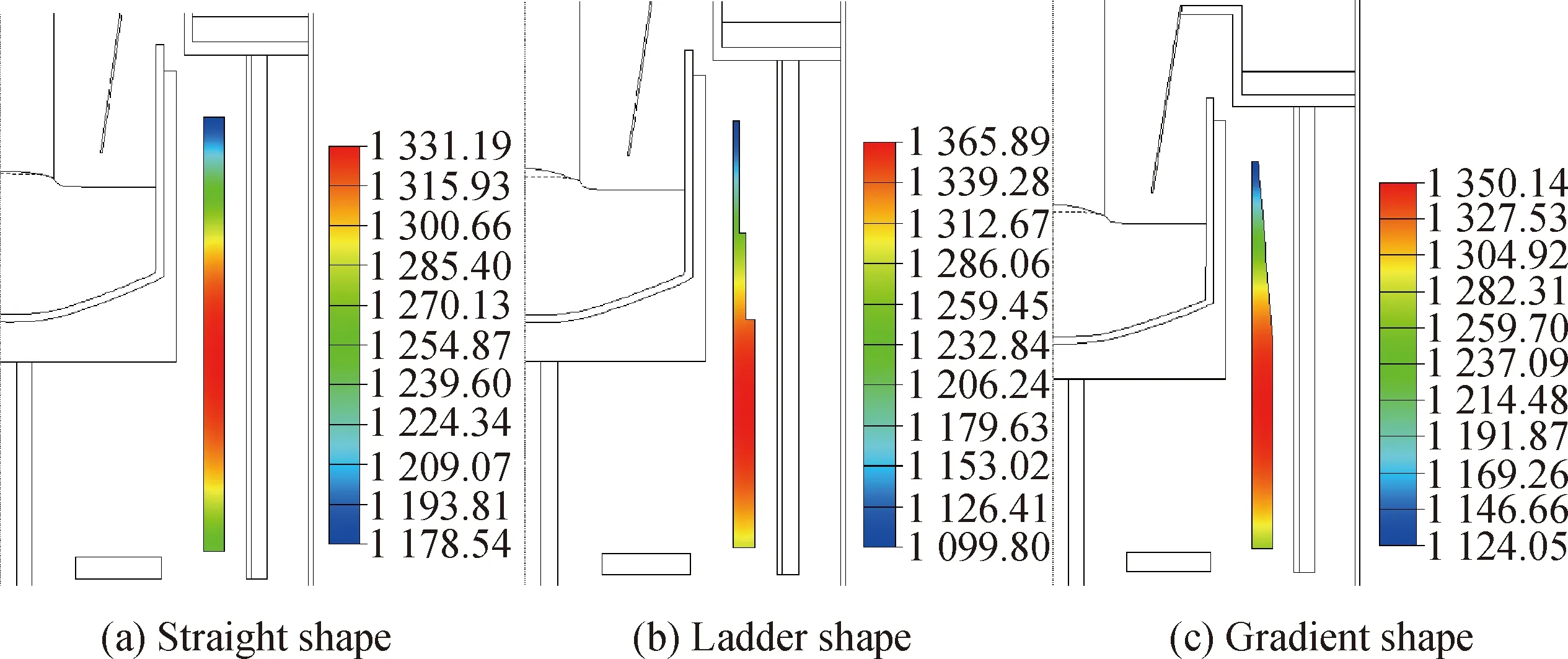

本文设计了3 种不同顶部形状的主加热器: 直筒型、顶部渐变型、顶部阶梯型。对比了三种主加热器顶部形状的热场分布及热应力分布情况,加热器形状如图2(a、b、c)所示。热场模拟结果如图3(a、b、c)所示。

图2 加热器形状Fig.2 Heater shape

从实验结果看,不同形状的加热器其单晶内应力情况不同,其中直筒型、顶部阶梯型、顶部渐变型加热器系统(见图3)的晶体内部最大热应力分别为2.7 MPa、1.6 MPa、1.1 MPa;综合来看,直筒型和顶部阶梯型加热器系统(见图3(a、b))的单晶热应力分布趋势为:从固液界面处向晶体头部方向先减小后变大;晶体中心以及边缘部位的热应力相对较大,甚至超过了锗单晶的临界应力,容易产生位错,而渐变型加热系统(见图3(c))的晶体内部只有小部分区域的应力超出了临界应力。

图3 不同热场条件下晶体应力分布情况Fig.3 Crystal stress distribution under different thermal field conditions

加热器上半部分变薄,电阻增大,电流通过时,加热器上半部分部能够产生更多热量。阶梯型加热器发热功率最大,但上半部发热量过大,最高温度区域上移,拉晶时液面也需要上移,液面径向温度梯度变大,不利于降低单晶位错,直筒型加热器上半部发热量相对较小,液面上方单晶所处的空间温度梯度过大,也不利于低位错单晶生长。

为了得到更为适合的热场条件,在渐变型加热器组合热场基础上,仍需要开展进一步研究工作,对渐变长度、渐变率进行模拟分析。

3.1.2 渐变长度对热场的影响

渐变长度L定义为加热器变薄部分的长度。渐变长度的大小对热场分布有一定的影响,主加热器上半部结构决定单晶所处空间的温度梯度,通过调整上半部的结构改变其发热量,从而起到调整温度梯度的作用。

如果渐变长度较长,则加热器薄区较长,甚至延伸至加热器下端,则对熔体区域的温度梯度也将产生一定的影响,由于薄区发热功率较大,会导致加热器中下端发热量增大,造成熔体热对流加剧,不利于获得平坦的固/液界面,进而不利于高质量晶体的获得。如果渐变长度过短,则加热器薄区较短,集中在加热器顶端,只对晶体顶部区域的温度梯度有一定的影响,随着加热器上端发热量的逐渐增大,虽然能够补偿上部热量的散失,但阻碍了结晶潜热通过上部分晶体的释放,不利于晶体生长的进行。

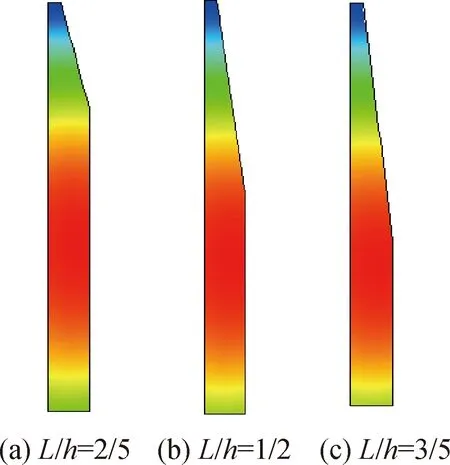

本文研究了不同渐变长度L/h=2/5、1/2、3/5 (h为加热器总长度)的加热器结构对热场分布的影响,不同渐变长度的加热器如图4(a、b、c)所示,熔体中热对流、晶体固液界面处纵向温度梯度分布模拟结果如图5、6所示。

图4 不同渐变长度加热器形状Fig.4 Heaters with different gradient lengths

图5 熔体热对流模拟结果Fig.5 Simulation results of melt thermal convection

从图5可以看出,随着加热器渐变长度的增加,熔体中的热对流情况变得愈加复杂,渐变长度L/h=1/2时,熔体中靠近坩埚右壁的位置出现一个顺时针涡旋,为自然对流形成的,由于坩埚壁面温度高,熔体在壁面受热,密度变小,在浮升力的作用下,沿壁侧面上升,然后在自由表面处受冷,进而密度变大下沉至坩埚底部。渐变长度L/h=3/5时,熔体中热对流更加剧烈,坩埚右壁处熔体温度明显升高,热对流变得更加明显,生长过程不易获得平坦的固液界面,因而渐变长度不宜过长。另外,在固液界面的下方有一顺时针涡旋,这是由坩埚旋转产生离心力场,在离心力的作用下,熔体流向与自然对流方向一致,并且将自然对流抑制在靠近坩埚侧壁的位置。在这两涡旋之间还存在一个它们共同作用引起的方向相反的涡旋,而晶体旋转产生的逆时针涡流仅占据生长界面下轴心区域,流动强度相对于坩埚旋转引起的涡旋而言要小得多。

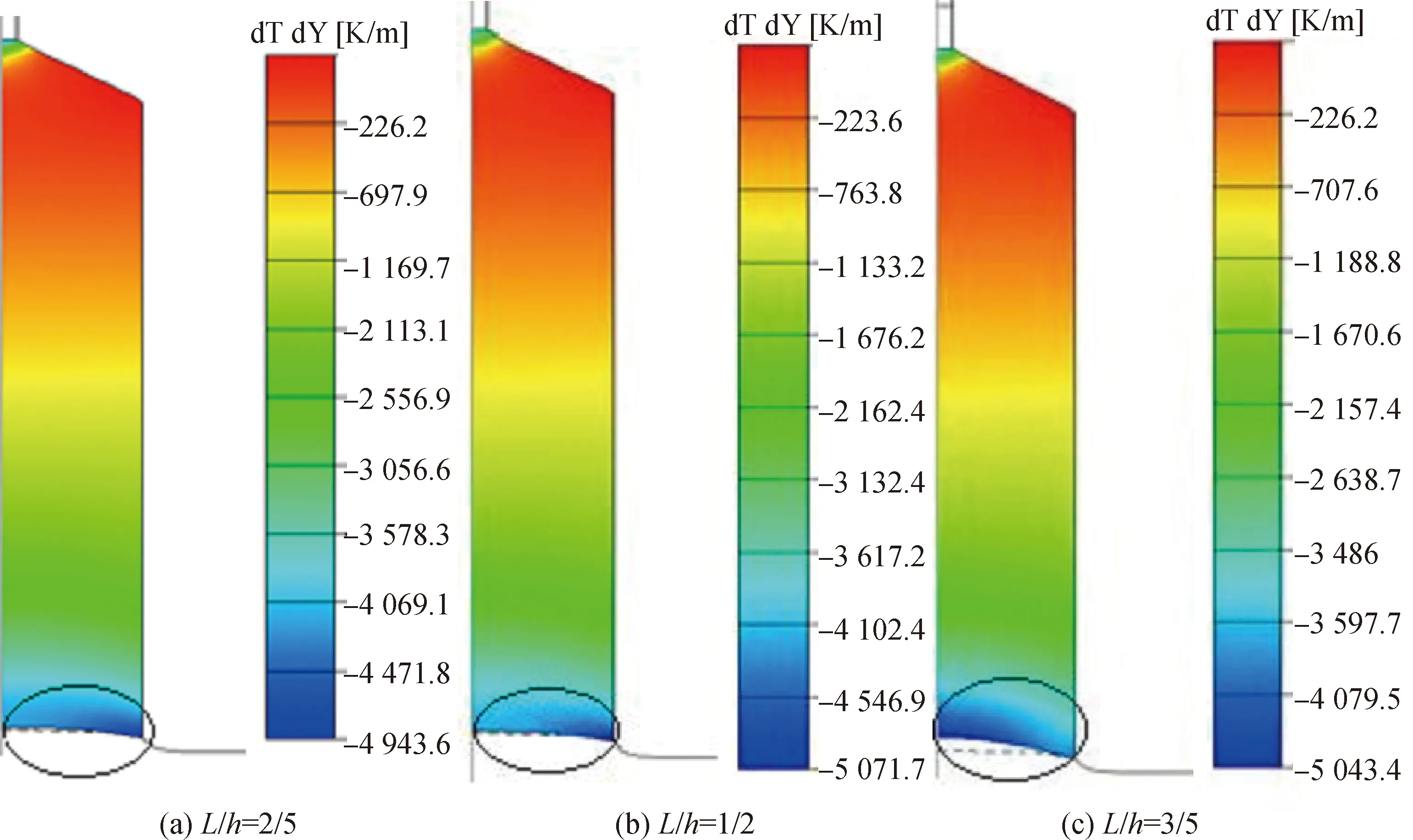

图6显示了不同渐变长度下的晶体固液界面处纵向温度梯度,可以看出,渐变长度对晶体中上部分温度梯度影响不大,固液界面处纵向温度梯度有明显的差别,渐变长度L/h=2/5时,晶体固液界面处纵向温度梯度为4.943 K/mm,渐变长度L/h=1/2时,晶体固液界面处纵向温度梯度为5.071 K/mm,渐变长度L/h=3/5时,晶体固液界面处纵向温度梯度为5.043 K/mm,渐变长度越短,加热器薄区较短且集中在加热器顶端,只对晶体顶部区域的温度梯度有一定的影响,结晶潜热通过上部分晶体的释放相对较弱,固液界面处纵向温度梯度较小,进而影响晶体正常结晶速度,因此渐变长度不宜过短。综合以上结果分析,加热器的渐变长度选择L/h=1/2。

图6 晶体固液界面处纵向温度梯度分布Fig.6 Distribution of axial temperature gradient at solid-liquid interface of crystal

3.1.3 渐变率对热场的影响

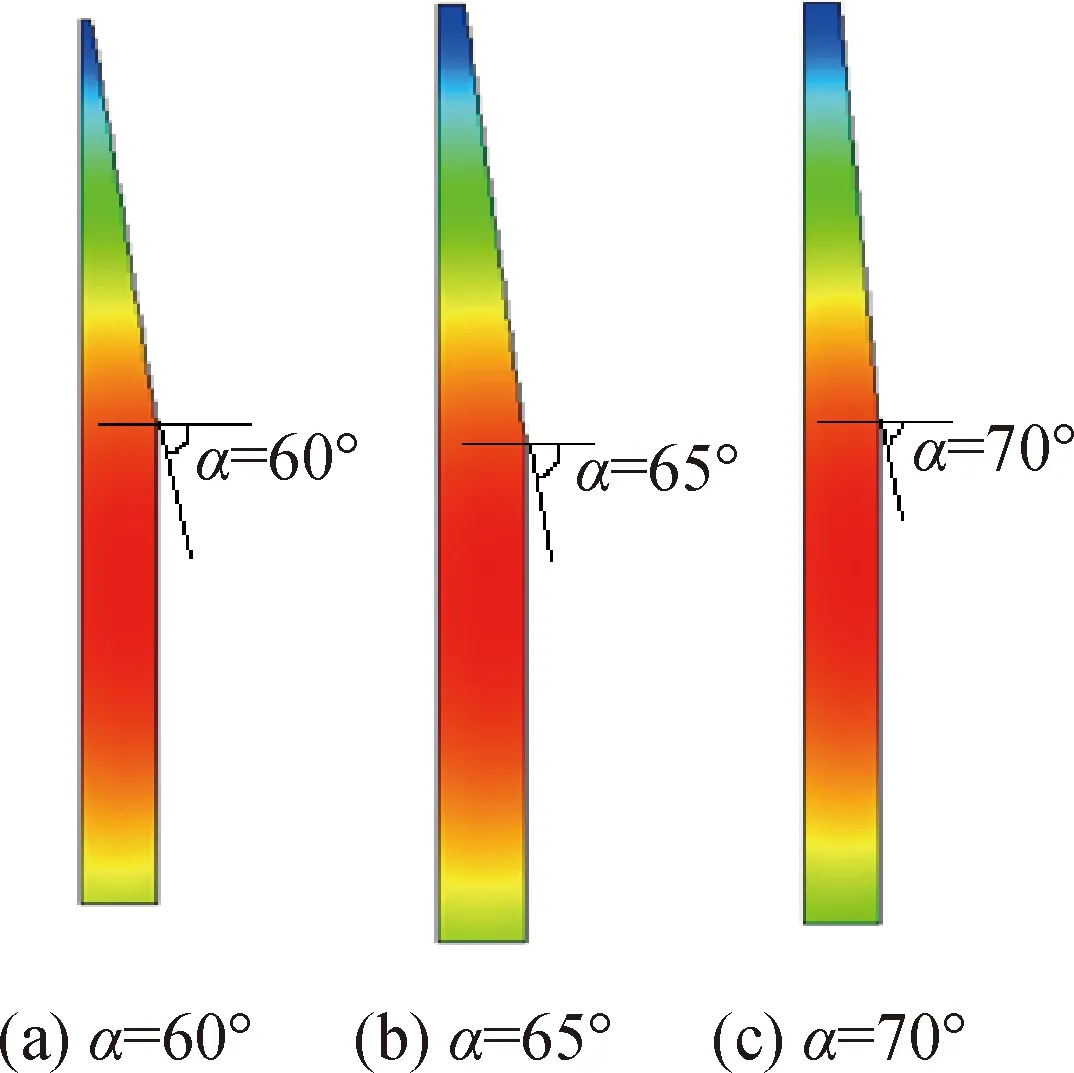

渐变率指加热器上半部分变薄的程度,如图7中α所示。在渐变长度不变的前提下,研究了不同渐变率(α=60°、65°、70°)对热场模拟结果的影响。

图7 不同渐变率示意图Fig.7 Different gradient rates

在渐变长度相同的条件下,渐变率α越小的加热器顶部越薄,电阻越大,电流经过时,发热功率相对较大,在较高的发热功率下,最高温度区域上移,拉晶时液面也需要上移,液面径向温度梯度变大,如图8(a)所示,不利于降低单晶位错,因此应适当加大渐变角度。渐变率α越大的加热器顶部相对较厚,加热器上半部发热量相对较小,液面上方单晶所处的空间温度梯度相对较大,如图9所示,图中晶体中心部位径向温度梯度最小,晶体边缘尤其是固、液、气三相界面处温度梯度最大,三种不同加热器渐变率情况下的晶体径向温梯分别为1.521 K/mm、1.556 K/mm、1.689 K/mm,明显可见渐变率α=70°时,温度梯度较大,这是由于渐变率α越大,加热器上半部发热量相对较小,补偿上部热量散失的程度有限,导致结晶时结晶潜热通过熔体液面以及晶体表面散发至环境气体中,因而不能有效降低热场上部的温度梯度,导致晶体在固、液、气三相界面处温度梯度较大,不利于低位错单晶生长,综合来看,应采用渐变率α为65°为最佳选择。

图8 液面径向温度梯度分布Fig.8 Distribution of radial temperature gradient of liquid surface

图9 固液界面处晶体径向温度梯度模拟结果Fig.9 Simulation results of crystal radial temperature gradient at solid-liquid interface

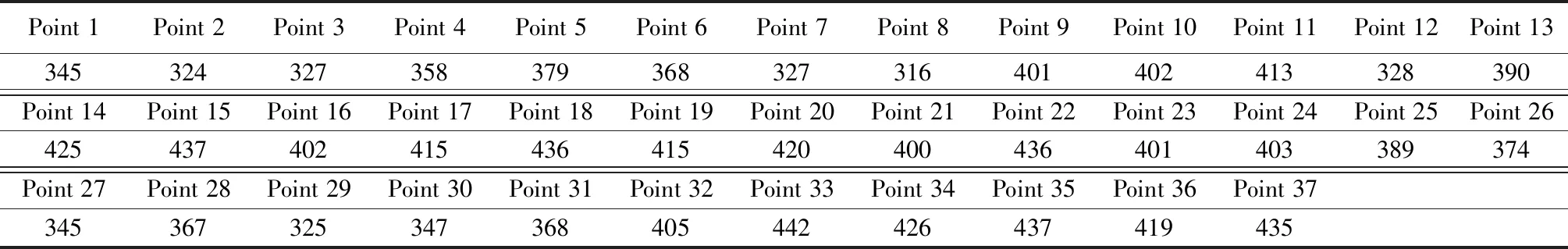

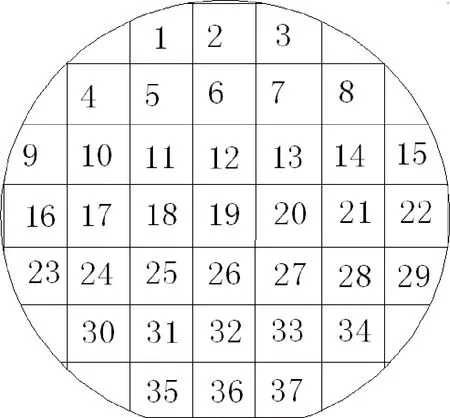

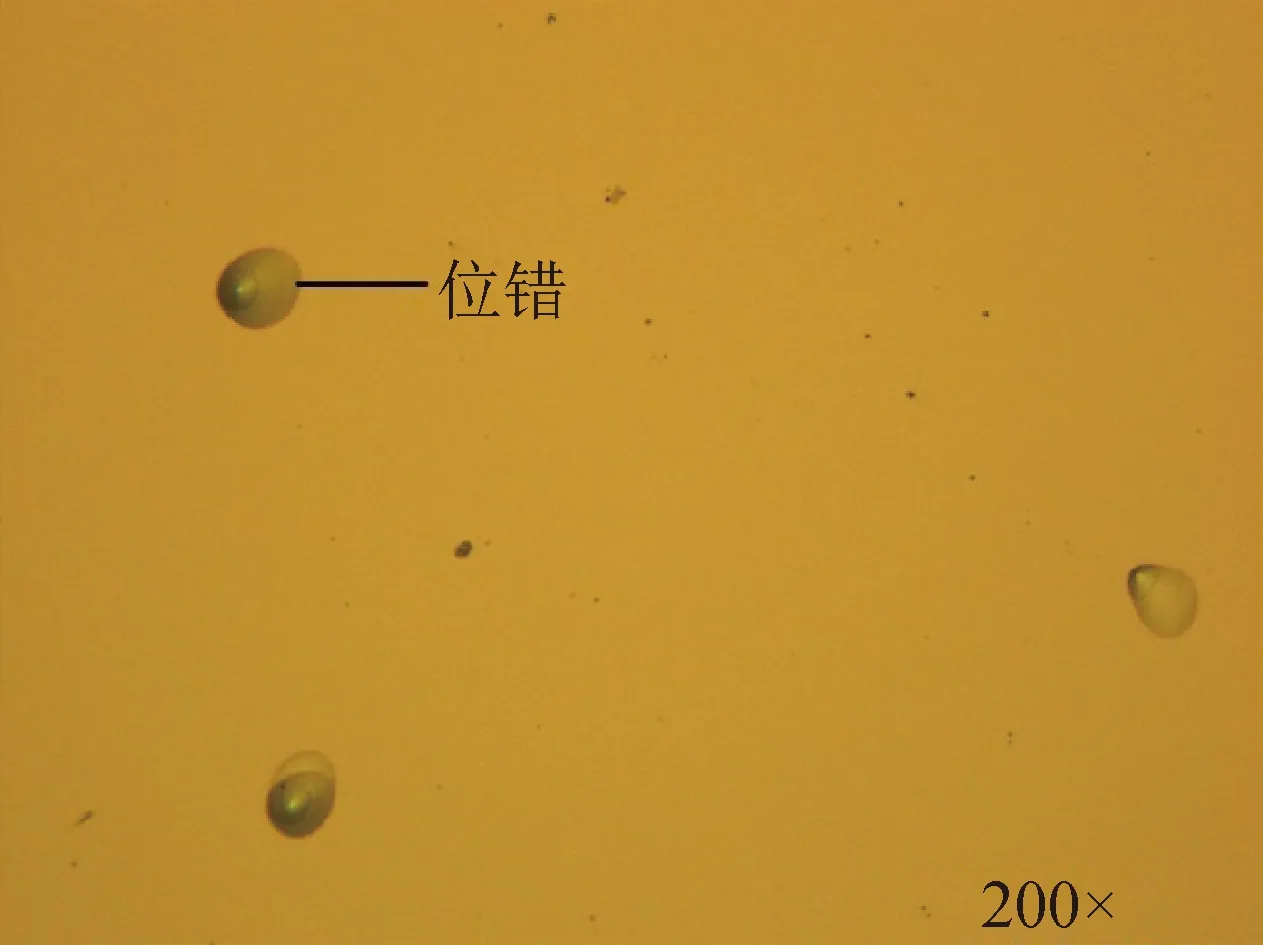

3.2 位错密度测试

在锗单晶头、尾处各切取厚度为2~3 mm样片进行位错密度测试,依据GB/T 5252—2006《锗单晶位错腐蚀坑密度测量方法》要求制备出位错腐蚀样品,再进行抛光。抛光液,v(HF)∶v(HNO3)=1∶1~1∶3、抛光液温度:45~60 ℃、抛光时间:30 s,接着进行位错腐蚀,腐蚀液:v(HF)∶v(HNO3)∶v(Cu(NO3)2(10%水溶液))=1∶3∶2、腐蚀温度:13~18 ℃、腐蚀时间:5 min,最后用去离子水冲洗3遍以上,并吹干。在显微镜下采用三十七点法(依据GB/T 34481—2017,如图10 所示)观察位错并记录位错密度,位错测试结果如表3所示,位错腐蚀图像如图11所示。从表3中可以看出,锗单晶片中心与边缘处位错密度相差不大,较为均匀,均在310~450 cm-2范围内,满足6英寸低位错锗单晶的拉制要求。

表3 位错密度测试结果Table 3 Result of dislocation density test /cm2

图10 位错测量点Fig.10 Dislocation test point

图11 <100>偏<111> 9°锗单晶片的位错腐蚀图像Fig.11 Dislocation corrosion image of <100> partial<111> 9° germanium wafer

3.3 应力验证与分析

锗单晶是典型的硬脆性材料,其机械强度与晶体的脆性断裂有关。另外,由于锗材料比硅材料的热导率低,更易导致热应力释放困难,且热膨胀系数比硅大,更容易产生塑性形变,因此,锗单晶内应力的控制是一项重要的工作。热应力是锗单晶生长过程中不可避免的,在400 ℃ 以上的范性形变温度范围内,热应力引起位错的增殖和滑移,可以形成Lomer位错,在临界应力瞬间,在Lomer位错前造成位错塞积,从而产生微裂纹导致断裂,影响晶体的机械强度的同时,造成晶体加工出现裂棒、裂片等问题。

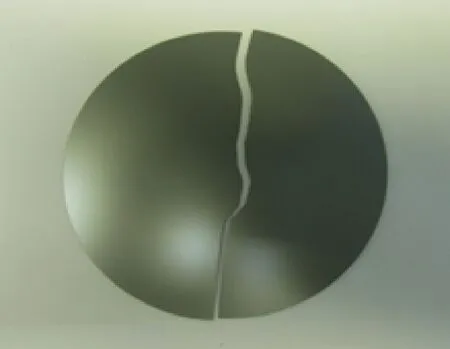

锗单晶的内应力不是一个容易表征的参数,以锗单晶加工经验来看,锗单晶如果存在较大内应力,一般会在单晶加工过程中发生脆性断裂,如图12所示。因此,对锗单晶进行切割加工,以加工长度为50 mm的锗单晶棒、加工成225 μm的锗抛光片为例,在相同的加工条件下,通过对比加工碎片率来判断单晶应力情况。如表4所示,可见,改进加热器后生长的锗单晶加工碎片率明显降低,由改进前的14%下降至6%,这一点证明了本文加热器的改进能够优化温度梯度,降低热应力。

图12 6英寸锗单晶热应力造成的“炸裂式”碎片Fig.12 Fragment caused by thermal stress of 6-inch germanium single crystal

表4 锗加工碎片率Table 4 Germanium processing debris rate

4 结 论

本文通过对优化后的双加热器结构形状进行热场分布研究,并结合锗单晶生长的实验结果进行对比分析,得知:采用渐变长度为L/h=1/2、渐变率α为65°的顶部渐变型主加热器,能够获得最佳的温度梯度,拉制出的6英寸锗单晶,位错密度在310~450 cm-2范围内,且分布均匀。热应力导致的加工碎片率显著降低,与数值模拟预期结果一致。