某硫锌型深海多金属硫化矿选矿试验研究

崔 强 周兵仔 陈康康 郑桂兵

(矿冶科技集团有限公司,北京 100160)

有色金属是现代工业不可缺少的重要物质。目前,陆地金属资源储量逐渐降低与贫化,供需矛盾日益突出,从资源发展战略考虑,积极寻求和开辟新的有色金属资源是大势所趋。深海多金属硫化物含有丰富的有色金属,且储量大、分布广,可缓解我国有色金属资源缺口,降低对外依赖度,是十分优质的矿产资源[1-4]。但是深海矿产资源与常规的陆地矿产资源有所不同,某些时候含有较多可溶性矿物,需要针对特定区域的矿产做针对性试验研究。为深海资源的开发利用做技术支撑。

本文针对深海某区域硫锌型多金属硫化物进行选矿试验研究。由于原矿中含有较多的硫磺单质,在前期探索实验中发现,如果不先脱出硫磺,其他矿物浮选分离指标较差,难以获得品质合格的锌精矿[5]。在进行详细的条件试验之后,开发出深海硫锌型多金属矿选矿流程方案,能够有效富集金属矿物,为我国深海资源的开发利用提供借鉴与依据。

1 矿石性质

结合光学显微镜、扫描电子显微镜及X射线能谱分析可知,样品中的矿物大多数为金属矿物,金属矿物主要为黄铁矿和闪锌矿,另有少量的皓矾、褐铁矿、黄铜矿、方黄铜矿、白铁矿、铜蓝、水绿矾、铅钒、锡石、金红石、辉银矿、自然金、银金矿等。非金属矿物的含量相对较少,主要为方英石,另有少量的石盐、钠长石、钾长石、方解石、碳质物等。

样品中的锌主要以独立的锌矿物形式存在,绝大部分赋存在闪锌矿中,占97.24%;另有少量赋存在皓矾中,占2.76%。闪锌矿在样品中的分布不均,具有局部富集的特点,主要呈不规则粒状嵌布,有时可见闪锌矿呈细粒集合体的草莓状分布,中间包裹有方英石、黄铁矿等。

矿石的化学多元素分析、锌的化学物相分析及主要矿物组成分析结果分别见表1~3。

表1 原矿多元素分析结果

表2 原矿锌化学物相分析结果

表3 原矿主要矿物组成定量

由表1~3可知,矿石中的主要有用金属为锌,含量20.44%,同时伴生有较高含量的贵金属金银,矿石中含有相当一部分的自然硫。自然硫天然可浮性好,需要在选锌之前预先分离,同时硫磺产品中含有的锌及贵金属可以在后续冶金过程中回收利用。

2 试验方法

每次称取250 g原矿,置于3 L的三辊四桶式棒磨机中磨矿,磨矿浓度为62.5%,磨矿后将矿浆置于XFDⅢ型挂槽浮选机(0.75 L)中,立刻进行浮选,主轴搅拌速度为1 751 r/min,浮选流程见图1所示,将所得产品分别烘干、称重、化验,计算回收率。试验中调整剂主要为石灰和硫酸铜,捕收剂为丁基黄药,起泡剂为MIBC(甲基异丁基甲醇)。

图1 浮选试验流程

3 选矿流程试验

矿石中虽有一定量的铜,但与锌相比,含量过低,选矿流程中不单独作为铜精矿产出。与此同时,在铅锌矿物中,金银作为伴生矿物与主金属锌相比含量极低,且与锌矿物致密共生,无法将其与锌分离单独选别出来,在选矿中应尽可能地使金银富集到锌矿物中。银的富集可以降低在后续工艺中提炼银的成本。本研究采用预先浮选产出硫磺精矿,再产出锌精矿的工艺流程,贵金属作为伴生产品富集在精矿中,为后续冶金提供合格产品。

3.1 磨矿细度试验

在磨机中添加8 000 g/t的石灰进行磨矿细度试验,先进行硫粗选作业,再进行锌粗选作业。硫粗选作业仅添加起泡剂MIBC 8 g/t,锌粗选作业添加石灰6 000 g/t、硫酸铜200 g/t、丁基黄药150 g/t、MIBC 16 g/t。试验结果见图2。

图2 磨矿细度试验结果

从图2可以看出,随着磨矿细度的增加,总锌回收率逐渐上升,但硫粗精矿中夹杂的锌也逐渐增加。结合工艺矿物学解离度检测结果,选择磨矿细度为-0.074 mm占 80%。

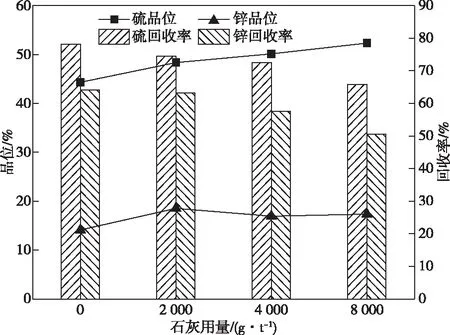

3.2 硫粗选石灰用量试验

在磨机中添加变量的石灰,磨矿细度-0.074 mm占80%,仅添加8 g/t的MIBC进行石灰用量试验。试验结果见图3。

图3 硫粗选石灰用量试验结果

硫粗选作业主要目的矿物是自然硫,主要脉石矿物是黄铁矿。从图3和图4可以看出,当添加8 000 g/t的石灰时,单质黄铁矿得到了有效抑制,产品中存在的黄铁矿主要与自然硫连生。因此,在硫粗选作业中选用8 000 g/t的石灰用量。

图4 硫粗选产品镜下图(显微镜,反光)

3.3 硫粗选MIBC用量试验

在磨机中添加8 000 g/t的石灰,磨矿细度选择-0.074 mm占80%,进行了MIBC用量试验。试验结果见图5。

图5 硫粗选MIBC用量试验结果

由于自然硫可浮性好,仅使用起泡剂MIBC即可捕收。从图5可以看出,随着MIBC用量提高,硫回收率逐渐提高,但是其中相当一部分是由于闪锌矿提高的原因,综合考虑,选用8 g/t的MIBC。

3.4 锌粗选石灰用量试验

硫浮选作业尾矿中加入硫酸铜200 g/t、丁基黄药100 g/t、MIBC 16 g/t,进行锌粗选石灰用量试验。试验结果见图6。

图6 锌粗选石灰用量试验结果

从图6可以看出,当石灰添加量为2 000 g/t时,锌粗精矿品位最高,同时回收率较好。因此,石灰用量选用2 000 g/t。

3.5 锌粗选硫酸铜用量试验

硫浮选作业尾矿中加入石灰2 000 g/t、丁基黄药100 g/t、MIBC 16 g/t,进行锌粗选硫酸铜用量试验。试验结果见图7。

图7 锌粗选硫酸铜用量试验结果

从图7可以看出,随着硫酸铜用量的升高,锌回收率逐渐提高,而品位逐渐降低。由于后续有精选作业,回收率指标更为关键,因此选用200 g/t的硫酸铜用量。

3.6 锌粗选捕收剂用量试验

在硫浮选作业尾矿中加入石灰2 000 g/t、硫酸铜200 g/t、MIBC 16 g/t,进行锌粗选捕收剂用量试验。试验结果见图8。

图8 锌粗选捕收剂用量试验结果

从图8可以看出,随着捕收剂用量的提高,锌回收率逐渐升高,而品位逐渐降低。综合考虑,丁基黄药用量选为100 g/t。

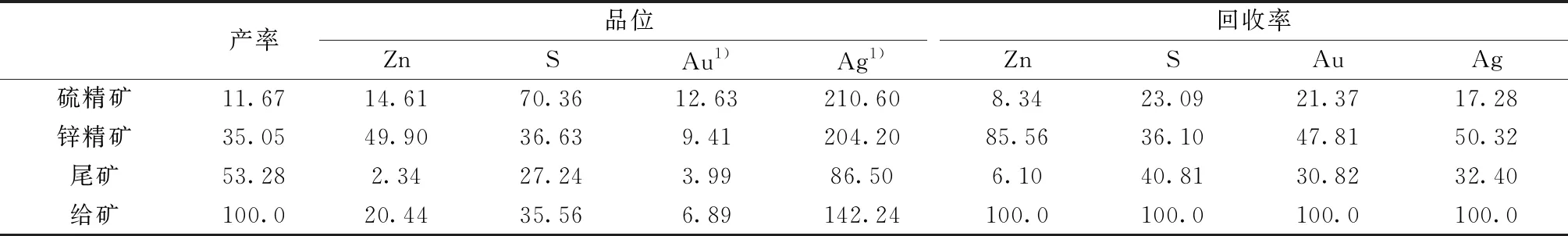

3.7 全流程开路试验

在条件试验的基础上选择最佳试验条件进行了全流程开路试验,试验流程见图9,试验结果见表4。

图9 全流程开路试验流程

表4 全流程开路试验结果

由表4全流程开路试验结果可知,能够获得合格的锌精矿产品。

3.8 全流程闭路试验

在全流程开路试验的基础上进行了全流程闭路试验,试验流程见图10,结果见表5。

图10 全流程闭路试验流程

由表5可知,使用该流程处理硫锌型深海多金属硫化物,可以获得含硫70.36%的硫精矿和含锌49.90%的锌精矿,锌总回收率93.90%。

表5 全流程闭路试验结果

3.9 贵金属的回收

在锌、硫精矿焙烧制酸后,金、银基本富集于焙砂中,焙砂经酸浸后使铜、锌等贱金属进入溶液,而金银富集于渣中,其富集比均大于11,锌硫精矿中金、银在选冶过程中的总直收率分别为62.27%和65.63%。

由于贵金属金、银呈细粒嵌布分散在尾矿中的黄铁矿中,含量较高,分别为3.99、86.50 g/t,为进一步提取浮选尾矿中的金、银,可采用浮选尾矿焙烧—氰化浸出回收。根据类似矿物氰化浸出企业的生产经验,尾矿中的金银回收率分别可达70%和65%。因此,如果浮选尾矿采用氰化浸出后,该样品中伴生的金、银元素回收率可分别达到83.3%和86.3%。

4 结论

1)某硫锌型深海多金属硫化物中的铜、锌、硫品位分别为0.41%、20.44%和36.6%,贵金属金、银分别为6.89 g/t和141 g/t。铜、锌主要以硫化物形式存在,硫大部分为黄铁矿,其余以自然硫形式存在,主要价值元素为锌,其次是硫,贵金属金、银含量较高,但嵌布粒度非常细且呈分散型分布在闪锌矿、黄铁矿等矿物中,可综合回收。

2)根据矿物学研究和选矿试验结果,确定了先硫(自然硫)后锌的优先浮选工艺。试验获得了自然硫精矿和锌精矿产品。自然硫精矿在冶金过程中容易挥发回收,挥发后的烧渣即为锌焙砂。

3)闭路试验指标:自然硫精矿含硫70.36%、锌14.61%,硫、锌回收率分别为23.09%和8.34%。锌精矿含锌49.90%,锌回收率为85.56%。锌总回收率为93.90%,折合硫化相的回收率为96.66%。对浮选尾矿进行氰化浸出,样品中的金、银元素选冶总回收率可分别达到83.3%和86.3%。