沿海湿热环境接触网装备适应性分析

闫军芳

0 引言

我国幅员辽阔,南北跨越热带、亚热带、温带和寒带,海洋湿热气候与内陆干寒气候并存,南方酸雨、内陆盐湖、沿海地带等各种地域环境差异较大。随着工业化的发展,环境污染日趋严重,特别是工业化进程的加快,促使环境进一步恶化。

湿热环境是指年度最低气温为+5 ℃、最高气温为+40 ℃,相对湿度RH≥95%时的最高温度为+31 ℃,最大绝对湿度为30 g/m3的环境(GB/T 4797.1),具有温度高、湿度大、降雨量高的特点。而沿海高温高湿地区除了具有湿热环境的特点外,还具有盐雾浓度大,对金属易造成大气腐蚀的特点,另外,排放的气体对大气环境造成一定程度的污染,构成了具有多种污染物的大气环境,使腐蚀现象明显加快,常见的污染物有SO2、HF、H2S等。

温度、相对湿度、盐雾是海洋大气环境下影响金属腐蚀的主要环境因素,沿海高温高湿环境会对金属造成严重的腐蚀,对该区域内建设运营的高铁接触网装备安全可靠性带来严重的威胁。在高速铁路的建设过程中,沿海地区时速250 km及以上的高速铁路暴露出碳钢零件锌层腐蚀过快、铝合金零件腐蚀严重的问题,难以满足沿海复杂环境下长久耐腐蚀的要求。对接触网装备须合理选用具有一定耐腐蚀特性的材料,并采取安全可靠的防腐措施,以保证高铁接触网装备长期可靠运行。

本文针对在沿海工况下钢铝材质的接触网装备适应性进行分析。

1 沿海高铁项目接触网应用情况

目前,我国高速铁路接触网关键零部件存在多种结构形式,如300~350 km/h高速铁路接触网主要采用铝合金水平腕臂结构和铝合金定位装置(三角腕臂居多);200~250 km/h高速铁路接触网主要采用钢水平腕臂结构和铝合金定位装置;在特殊气象区域如大风区,则采用整体钢腕臂结构和铝合金定位装置。以上3种结构的腕臂定位装置在沿海铁路具体应用情况见表1。

表1 沿海高铁项目腕臂应用情况

2 钢铝零部件在沿海腐蚀环境下的适应性分析

2.1 大气腐蚀环境类型

接触网装备中铝合金和镀锌碳钢在不同大气环境下表现的腐蚀规律具有一致性,结合平均环境相对湿度,可作出腐蚀性等级判定(如表2)。腐蚀性等级决定了选材和表面处理措施。产品的防腐保护层保护效率和最小厚度随环境介质和环境因素的不同而存在很大差别,不同腐蚀等级对钢材也有不同的选择。参照ISO 12944-2,根据不同大气环境的腐蚀性及其特征污染物质的污染程度,本文将涂料产品面对的大气环境大致分为乡村大气、城市大气、工业大气和海洋大气4种类型。

表2 GB/T 15957-1995碳钢在大气腐蚀环境类型的技术指标

2.2 碳钢接触网装备表面防腐工艺存在的问题

钢材质接触网零部件一般采用表面热浸镀锌防腐技术,热浸镀锌是将金属工件浸入熔融金属中获得金属镀层的一种方法。钢铁材料是热浸镀的主要基体材料,因此,镀层材料的熔点必须比钢铁的熔点低得多。热浸镀过程中,被镀金属基体与镀层金属之间通过溶解、化学反应和扩散等方式形成冶金结合的合金层,当被镀金属从熔融金属中提出时,在合金层表面附着的熔融金属经冷却凝固成镀层,因此热浸镀层与金属基体之间具有很好的结合力。热浸镀锌是工程上钢铁材料应用最广泛的防腐技术,目前,接触网零部件钢材料产品表面防腐也均采用热浸镀锌技术。

在沿海区域,部分线路的接触网零件采取了最高级别的3级热浸镀锌防腐处理措施,但仍然出现了较为严重的腐蚀现象,如2010年10月竣工的广深港高铁狮子洋海底隧道,位于海底30 m左右,隧道存在湿度大(85%~90%)、空气盐分浓度高、空气对流差等情况,特别是灰尘沉积在接触网零部件表面上,极大地加速了接触网零部件(整体钢腕臂)的腐蚀。根据污秽等级划分标准,隧道口污秽等级为Ⅲ级,隧道中部污秽等级为Ⅳ级,对碳钢设备腐蚀严重。即使对碳钢接触网零部件均做了最高级别的3级热浸镀锌防腐(80 μm)保护,运行前零件外观均匀光亮,但运营2年后,零部件出现严重腐蚀,如图1所示,机电性能大大降低,存在断、脱的安全风险。因腐蚀非常严重,接触网零部件更换频繁,主要更换的是定位器(铝合金)、定位线夹(铜合金)等,更换周期大约3个月,由此,不但花费了巨大的人力、物力、财力,而且接触网零部件的严重腐蚀也使高铁处于高风险运行状态中。

图1 广深高铁狮子洋海底隧道内开通2年后接触网零部件腐蚀情况

海南环岛铁路东段所处区域年平均相对湿度76%~86%,雨季相对湿度90%以上,雾天相对湿度98%以上,且空气中水分子含盐分相对较高,钢材质的接触网零部件出现了较为严重的腐蚀现象,如腕臂管出现由内及外的锈蚀,严重处已经锈穿出现空洞(图2),铝合金定位器等铝材质的零部件在盐雾环境下出现麻面锈蚀现象。

图2 东海岛的明湾跨海特大桥区段接触网零件腐蚀现象

2.3 铝合金接触网装备表面防腐工艺存在的问题

目前,国内应用于接触网铝合金零件防腐的措施主要有钝化和阳极氧化,并在个别线路的局部区段采用了微弧氧化防腐处理。

铝合金钝化是通过化学或电化学方法使铝合金表面状态发生变化,生成一层氧化膜,从而将基体金属与腐蚀介质分开,使其溶解速度下降,提高耐蚀性。铝合金钝化膜是多孔的,表面具有极高的化学活性,空气中或使用环境中的腐蚀介质或污染物极易被吸附到膜孔内,耐蚀性不高,因此铝合金钝化处理后需进行封闭处理,以提高其耐蚀性。钝化处理可以在一定程度上提高接触网铝合金零件的防腐性能,但是对于沿海、隧道以及工业大气腐蚀环境等污染严重地区,防腐性能较差,零件易产生明显的腐蚀现象。

杭长线接触网铝合金零部件采用钝化处理,钝化层厚度不小于10 μm,管材采用阳极氧化处理,阳极氧化层的厚度不小于10 μm;表面发生明显腐蚀的铝合金零部件主要分布在隧道内,隧道区间的空气湿度较高,同时,在铝合金零件发生腐蚀线路500 m范围内有水泥生产、烧砖、发电、沥青加工等多家污染企业。图3所示为电厂附近被污染的零部件。

图3 杭长沿线铝合金钝化处理的腐蚀现象

在现场调查时,隧道内的铝合金制品表面存在不同程度的腐蚀,铸造铝合金制品和锻造铝合金制品表面被腐蚀的程度较严重;其他部位个别位置发生轻微腐蚀;斜腕臂、腕臂支撑管的表面个别部位发生腐蚀,隧道外铝合金产品表面未发现较明显的腐蚀痕迹。

通过综合分析得出如下结论:

(1)铝合金零件的腐蚀机理多为点蚀和晶间腐蚀。铝铸件晶间腐蚀倾向较大,定位支座表现明显。定位钩存在一定程度的坑蚀,圆管晶间腐蚀不明显,宏观上表现为均匀腐蚀。

(2)零件材料组织无异常,大气环境是铝合金零件腐蚀的根源,污染物沉积和材料表面水膜的存在为其他污染物和废气溶于水创造了条件,是点蚀的起始点。

(3)零部件防腐能力与其服役环境和条件关系很大,在环境不能得到有效改善的情况下,应加强对铝合金零部件的巡查,并定期取样检测,及时更换经过更好防腐处理(如微弧氧化等)的产品。

3 沿海湿热环境接触网装备推荐防腐工艺

沿海湿热环境下接触网装备面临盐雾、高湿、高温及硫氯等复杂环境的腐蚀,尤其在半封闭的海底长大隧道内腐蚀更为严重,加剧了接触网装备的性能衰减,缩短服役寿命,造成高铁安全运行隐患。因此,针对上述钢、铝合金接触网装备存在的问题必须采取可靠、长效的防腐措施。

3.1 碳钢接触网零部件推荐防腐工艺

传统的热浸镀锌防腐处理在海洋大气环境适用过程中,防腐耐久性很难满足长期适用要求(使用寿命),需要通过防腐性能更好的防腐技术来提高金属表层的防腐性能,延长金属构件的使用寿命。通过研究,目前适用于海洋大气环境的钢件防腐技术为热浸镀锌+VCI涂层。

3.1.1 热浸镀锌+VCI涂层原理

热浸镀锌技术是将钢制件浸入熔融的锌液中,使熔融锌液与钢基体反应而产生合金层,使二者相结合而获得合金覆盖层,即形成第一道合金防腐层。在合金覆盖层外面,将VCI混入树脂中,树脂与涂料搅拌在一起,利用片锌、片铝的鱼鳞搭接结构,VCI如同在密闭的环境中,起到一层防腐保护作用,锌粉底漆和铝粉面漆再次起到防腐保护作用。此外,鳞片状颜料平行搭接形成致密的瓦片式结构(图4),对富锌底漆提供了极佳的表面屏蔽,有效阻止水、氧等腐蚀介质的渗入,并可反射太阳光中的紫外线,从而使涂层系统的抗蚀性和耐侯性进一步增强,形成复合防腐层,提高钢制件防腐效果。

图4 片锌涂层和球锌涂层结构扫描电镜形貌

3.1.2 工艺流程

工件→脱脂→酸洗→活化→烘干→热镀锌→冷却→钝化→漂洗→干燥→除油→水洗→燥化→烘干→喷涂底漆→表干→喷涂面漆→烘干→成品。

3.1.3 工艺特点

(1)热镀锌工艺成熟,应用时间长,镀锌层结合力强,耐磨性好,工件边角部分防护性能优良。VCI技术耐酸蚀、耐紫外线性能优良。二者复合,扬长补短,提高了钢制件的整体防腐性能。

(2)生产周期短,成本经济合理。

(3)满足沿海地区及强污染地区防腐等级。

3.1.4 工艺对比试验

将经热浸镀锌、VCI涂层工艺处理的零部件按GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》中相关要求进行中性盐雾腐蚀试验500 h,照片如图5所示:热浸镀锌试样表面出现了非常严重的白色腐蚀和较轻微的红色碳钢基体腐蚀;VCI涂层试样表面未出现明显的腐蚀现象,防腐效果良好。

图5 500 h中性盐雾试验照片

表4 所示为各工艺耐腐蚀试验对比结果。经试验对比、现场试挂等对比分析,VCI涂层的防腐效果优于热浸镀锌。从防腐效果、结合力、性价比、环保性考虑,推荐在沿海、重污染地区使用热浸镀锌+ VCI涂层复合防腐技术。

表4 各工艺耐腐蚀试验对比结果

3.1.5 碳钢表面防腐处理产品应用情况

深茂铁路阳江区段为沿海线路,外部海水飞溅,环境恶劣,腐蚀严重。2017年,该区段的接触网零部件采用热浸镀锌+VCI涂层复合防腐技术,加强零部件的防腐性能(图6)。该防腐技术水平较高,其实际应用为深茂铁路打造“运维一体,精品深茂”创造了有利条件,经过2年多的实际工程应用证明,达到了预期效果(运营2年后照片见图7)。该复合防腐技术同时在广深港狮子洋隧道等项目中进行了试用,实现了提升临海高铁强腐蚀性地区接触网腕臂系统的安全性和可靠性的目标。

图6 热浸镀锌+VCI涂层的接触网零件

图7 深茂线阳江区段采用热浸镀锌+VCI双金属涂层

3.2 铝合金接触网零部件推荐防腐工艺

未经防腐、表面钝化处理的接触网铝合金零部件难以满足海洋大气环境适用要求,针对沿海地区需要通过采用防腐性能更好的防腐技术来提高铝合金金属表层的防腐性能,延长金属构件的使用寿命。目前研制出适用于海洋大气环境下铝合金的防腐技术为微弧氧化防腐处理技术。

3.2.1 微弧氧化原理

微弧氧化是在普通阳极氧化的基础上,将Al、Mg、Ti等轻金属或其合金置于特定电解质槽液中,利用弧光放电增强并激活在阳极上发生反应,从而在工件表面形成优质的强化陶瓷膜的方法。该氧化膜与基体之间属于半冶金结合,具有很高的结合强度,陶瓷膜化学稳定性和硬度高,具有很好的耐磨特性。但由于微弧氧化膜是一种多孔陶瓷膜层,表面较粗糙,分布着孔径不等、类似火山口的微孔,这些微孔有一部分与金属基体相连,使液体容易通过微孔进入到零件基体而发生腐蚀,从而降低微弧氧化的防腐性能。微弧氧化膜越薄,该情况越严重,因此在氧化层较薄(厚度不大于15 μm)时必须对微弧氧化膜进行封孔处理。

3.2.2 微弧氧化工艺流程

工艺流程:预处理→零件上挂→超声波清洗→纯水清洗→微弧氧化→喷淋清洗→烘干→封闭处理→烘干→表面质量检验。

以上工艺流程中“超声波清洗”为重点工序,“微弧氧化”和“封闭处理”为关键工序。表面质量检验由操作人员自检及质检人员专检完成。

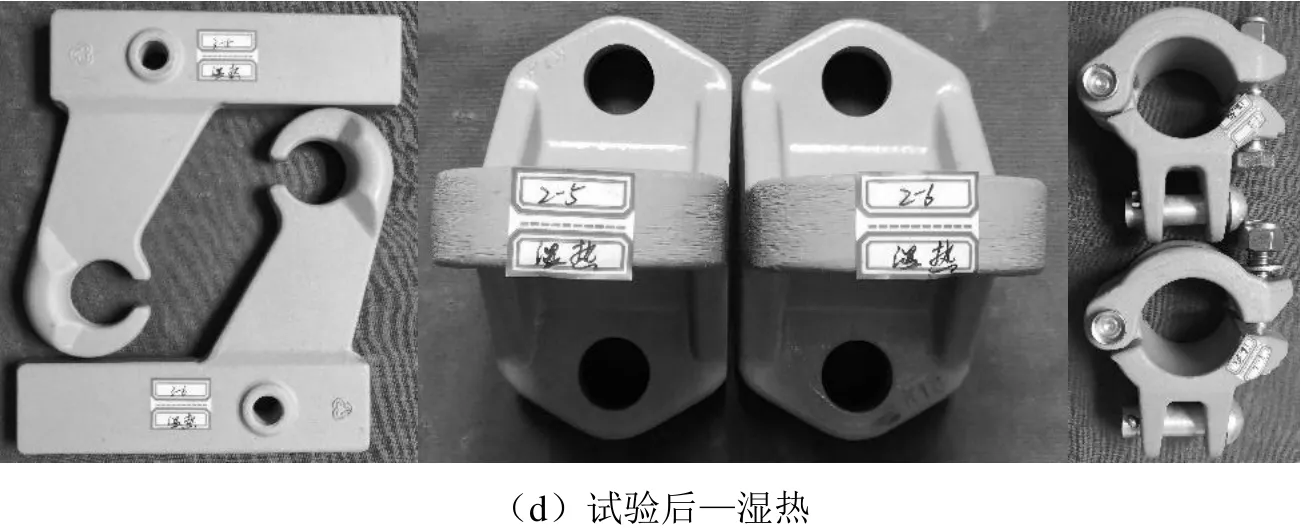

3.2.3 高温、湿热及化学气体环境腐蚀试验

为了进一步验证微弧氧化防腐处理在高温、湿热以及化学气体等环境中的耐腐蚀性能,使试验验证更加接近于沿海湿热环境,依据GB/T 14093.4—2009《机械产品环境技术要求 工业腐蚀环境》的规定进行了试验验证。试验方法及要求如表5所述,试验前后对比如图8所示。试验证明,铝合金微弧氧化防腐处理完全满足高温、高湿、沿海工业环境的使用要求。

图8 高温、湿热以及工业环境试验前后对比

表5 高温、湿热、化学气体腐蚀试验方法

3.2.4 微弧氧化在接触网零部件的深化应用研究

经微弧氧化并封闭处理后的铝合金零部件膜层厚度一般为10~25 μm,该科技成果在重污区段进行了试挂运行,耐腐蚀性能良好,可推广应用。

经过哈大客专、瑞九客专、杭黄隧道内、郑西高铁巩义段、济青等多条高铁线路试挂运行,经微弧氧化处理的接触网铝合金零件在恶劣的服役环境下表现出了优良的防腐性能。

目前该工艺已批量推广应用到哈大高铁大连供电段、郑西高铁巩义段接触网腐蚀件的更换及济青高铁、京沈高铁(辽宁段)、商合杭高铁、郑万河南段及在建铁路等高铁项目。微弧氧化处理目前主要应用于铝合金材质的接触网零部件,例如承力索底座定位器钩、拉线固定钩、定位支座、套管双耳等。经微弧氧化处理的接触网零部件耐腐蚀性极佳,微弧氧化膜的韧性和耐磨性均很优异,因此适用于多种环境恶劣的地区,如风沙地区、沿海地区、化工企业周边以及隧道等空气中含有盐、碱和酸等腐蚀物质的区段。

微弧氧化处理相比阳极氧化、钝化工艺,单位面积的成本会略有提升,但是并未达到工件成本的15%。微弧氧化虽初次投入成本略有增加,但零件的服役周期延长,维护维修成本降低,宜从全寿命周期成本角度考虑零部件的防腐问题。

4 结语

从结构稳定可靠和统一性、零部件表面处理防腐效果、制造成本、预配安装成本和工效等方面综合考虑,沿海高温高湿环境下的高铁接触网装备需要通过采用防腐性能更好的防腐技术来提高金属表层的防腐性能,延长金属构件的使用寿命。通过研究,建议目前适用于沿海大气环境的钢件防腐技术为热浸镀锌+VCI涂层,铝合金管材、型材表面宜进行阳极氧化防腐处理,铝合金连接零部件表面宜进行微弧氧化防腐处理,可解决沿海环境下接触网装备腐蚀隐患,降低运营成本,满足线路安全运行的需要。