铀纯化煅烧炉管进出料端密封装置的改进与应用

刘伟林,李 勤

(中核二七二铀业有限责任公司,湖南 衡阳 421004)

0 引 言

铀纯化煅烧炉是铀纯化生产线煅烧工序主要设备,其作用是将来自上一工序的物料加热煅烧,生产最终产品。煅烧炉中煅烧炉管与进出料装置通过动密封进行连接,由于生产工艺要求炉内系统为微正压,故进出料端密封的好坏是煅烧转炉能否正常运行的关键。目前国内外常见的动密封方式有填料密封、机械密封、迷宫密封、气氛保护动态密封等[1-4]。我国铀纯化煅烧炉炉管进出料口采用了盘根加黑色黄油进行密封。由于炉管内温度长期保持在800~900 ℃之间,炉内物质为粉料,设备运行几天后出现密封失效的问题,导致炉气和放射性产品粉尘泄漏,从而增加了维修维护工作量,影响了生产环境和工人的身体健康。针对上述问题,笔者对原煅烧炉管密封结构进行了介绍,对原密封方式失效的原因进行了分析和总结,并在总结普通工业用回转炉密封方式的基础上,对铀纯化煅烧炉管进行了改进和应用验证[5-7]。

1 传统密封方式

1.1 传统密封结构

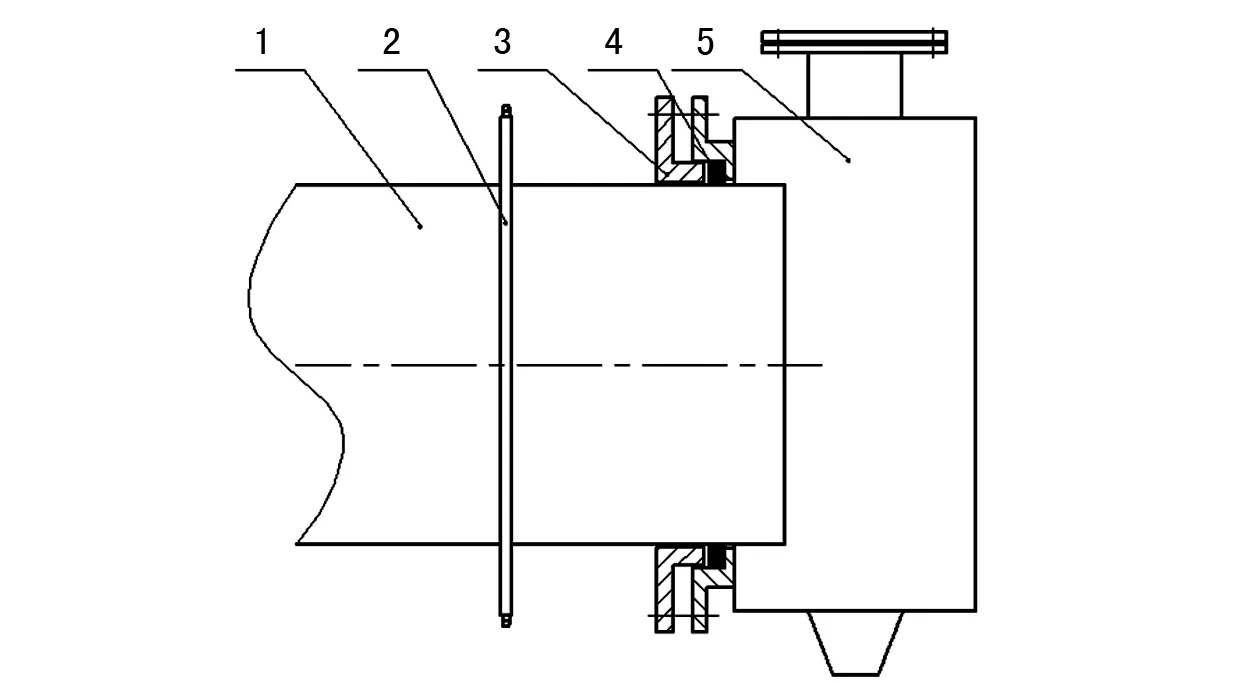

出料端的传统密封结构示意图如图1所示。

图1 传统密封结构示意图1.炉管 2.链轮 3.法兰压盘 4.盘根和黄油 5.卸料风箱

炉管出料端部分伸进卸料风箱内,盘根和黑色黄油填充在炉管出料端外表面和卸料风箱的连接处,用于压紧盘根的法兰压盘与风箱连接盘通过螺栓连接,炉管圆柱外表面与卸料风箱端头之间的空隙通过石墨盘根加黑色黄油密封。

1.2 密封失效原因分析

盘根密封的原理主要取决于迷宫效应。轴在微观情况下表面非常不平整,轴和盘根之间存在像迷宫一样微小的间隙,带压介质在迷宫中被多次截流,从而达到密封的作用。盘根密封主要在离心泵、活塞泵、压缩机等液体密封中使用[8-10]。由于铀纯化煅烧炉炉管内物质为高温粉末状物质,采用盘根加黑色耐温黄油进行密封频繁失效的原因主要如下:

(1) 黑色黄油变硬导致盘根发生干摩擦。炉管内温度长期保持在800~900 ℃之间,黄油在长期高温烘烤下,容易变硬。因未及时补充黄油,炉管与盘根直接接触,发生干摩擦,导致盘根与炉管之间出现缝隙。炉管内粉尘和炉气从缝隙内泄漏。

(2) 粉末状颗粒进入盘根处加速盘根磨损。在炉管内微正压的作用下,粉末物料进入盘根和炉管之间,因为炉管一直保持转动,在粉末的加入后,加快了对盘根的磨损,长期磨损后,物料也会出现泄漏。

(3) 炉管与连接套管未对中,导致盘根出现偏磨。由于炉管与连接套管未绝对对中,这样就导致炉管偏磨连接套管内盘根,使盘根的使用周期大大减少。炉管上下受交变应力导致的惯性摆动,来回挤压盘根,造成粉料物料泄漏。

2 改进后密封装置

2.1 密封装置的结构设计

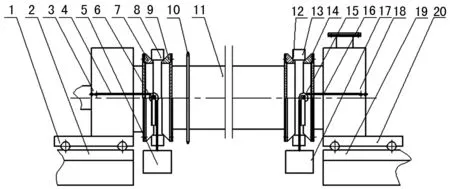

由于进出料端密封的好坏是煅烧转炉能否正常运行的关键,在炉管的进出料端分别设计了一套密封装置。改进后的重锤式自补偿动密封装置总体示意图如图2所示。

图2 重锤式自补偿动密封装置总体示意图1,20.轨道轮架 2,19.轨道 3,18.进卸料风箱 4,16.钢丝绳 5,17.重锤 6,15.滚轮 7,14.进出料端锥面静环 8,13.进出料端石墨密封环 9,12.进出料端锥面动环 10.链轮 11.炉管

该密封装置主要由密封机构和重锤式自补偿机构两部分构成。进料端密封机构由锥面静环7、石墨环8、锥面动环9构成,进料端重锤式自补偿机构由重锤5、滚轮6、钢丝绳4以及其他附加构成;出料端密封机构由锥面静环12、石墨环13、锥面动环14构成,出料端重锤式自补偿机构由重锤17、滚轮15、钢丝绳16以及其他附加构成。

(1) 进料端密封装置的结构设计 炉管进料端密封机构布置在进料风箱3和炉管11进料端之间,进料端密封结构中锥面静环7与进料风箱3右端面法兰通过螺栓连接,进料端锥面动环9与煅烧炉炉管11的进料端法兰通过螺栓连接,进料端石墨环8安装在进料端锥面静环7、进料端锥面动环9之间。

进料端重锤式自补偿机构中进料风箱3与轨道轮架1固定连接,重锤5与进料风箱通过钢丝绳4连接,在重锤5的作用下,进料端密封机构中的锥面静环7随轨道轮架1和进料风箱一起在轨道2上可向右移动。

(2) 出料端密封装置的结构设计 炉管出料端密封机构布置在炉管11出料端和卸料风箱18之间,出料端料端锥面静环14与卸料风箱18左端面法兰通过螺栓连接,出料端锥面动环12与煅烧炉炉管11的出料端法兰通过螺栓连接,出料端石墨环13安装在出料端锥面静环14、出料端锥面动环12之间。

出料端重锤式自补偿机构中卸料风箱18与轨道轮架20固定连接,重锤17与卸料风箱通过钢丝绳16连接,在重锤17的作用下,出料端密封机构中的锥面静环14随轨道轮架20和卸料风箱13一起在轨道19上可向左移动。

进、出料端采用动、静锥面配以石墨密封环进行动密封,利用静环处所附的重锤对石墨密封环的磨损予以补偿。

2.2 密封装置的材质选择

由于进出料端温度长期维持在300 ℃以上,炉管内保持微正压,重锤式自补偿动密封结构中的锥面动环和静环采用耐高温、耐腐蚀不锈钢材料。炉管转动过程中,炉管两端锥面动环与其接触的石墨密封环具有相对转动,因此,连接锥面动、静环的石墨密封环采用耐高温、耐磨的浸渍树脂石墨材料。

2.3 密封装置工作原理

如图2所示,物料通过煅烧炉进料电机及进料装置从进料风箱推入炉管内。炉管通过外部电机及链条带动链轮进行转动,转速为0.5~5 r/min,进入炉管内的物料经过三个阶段的煅烧后形成的产品从炉管出料端推出,进入卸料风箱。

(1) 进料端密封装置的工作原理 煅烧炉刚开始使用时,炉管11与进料风箱3之间的密封直接通过不锈钢锥面静环7、石墨密封环8和锥面不锈钢动环9形成的密闭腔室实现,确保炉管内炉气和粉末物料无法从炉管11与进料风箱3之间泄漏。随着煅烧炉运行时间的增长,由于与炉管11连接的进料端不锈钢锥面动环9和进料端石墨密封环8有相对转动,锥面动环9在转动的过程中会磨损石墨密封环8,形成缝隙。此时,连接在进料风箱右端的不锈钢锥面静环7会在重锤5的拉力作用下向锥面动环9方向移动,实时弥补锥面动环9和被磨损石墨环8之间的缝隙,确保炉管11内物料与外界始终是隔绝的。

(2) 出料端密封装置的工作原理 同样,煅烧炉刚开始使用时,炉管11与卸料风箱18之间的密封直接通过不锈钢锥面静环14、石墨密封环13和锥面不锈钢动环12形成的密闭腔室实现,确保炉管内炉气和粉末物料无法从炉管11与卸料风箱18之间泄漏。随着煅烧炉运行时间的增长,由于与炉管11连接的出料端不锈钢锥面动环12和出料端石墨密封环13有相对转动,锥面动环12在转动的过程中会磨损石墨密封环13,形成缝隙。此时,连接在卸料风箱左端的不锈钢锥面静环14会在重锤17的拉力作用下向锥面动环12方向移动,实时弥补锥面动环12和被磨损石墨环13之间的缝隙,确保炉管11内物料与外界始终是隔绝的。

3 应用验证

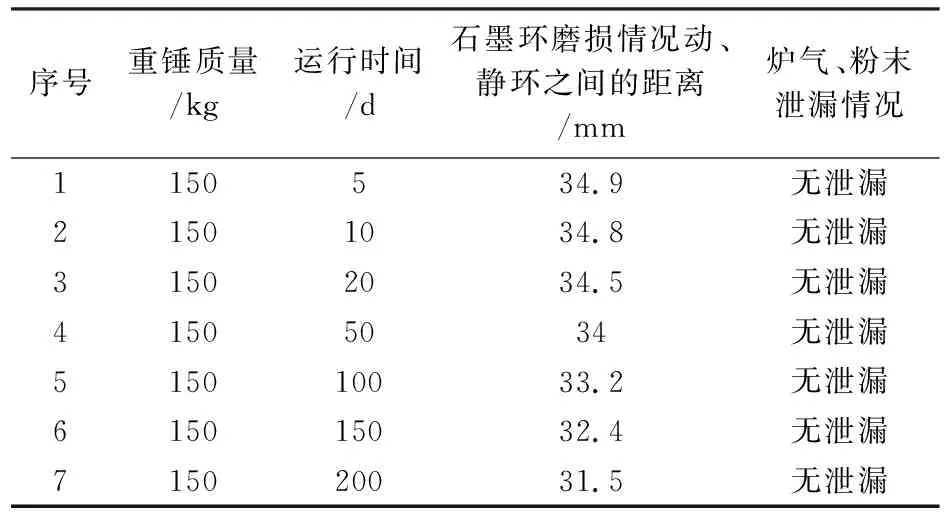

将改进后的密封装置应用于铀纯化煅烧炉管进出料端进行试验,具体试验数据如表1所列。

表1 改进后密封装置试验数据表

原始状态下,动、静环之间的距离为35 mm,经过一段时间运行试验,观察到炉管进、出料端浸渍石墨密封环有一定的磨损,当因磨损可能出现缝隙时,在150 kg重锤的作用下,锥面静环实时向动环方向移动,对缝隙进行了实时补偿,确保了生产过程中炉管进、出料端的密封,未见炉管内炉气和产品粉尘泄漏,如图3所示。因此可以证明改进后的密封装置密封性能良好,能满足生产要求。

图3 运行过程中密封部分实物图

4 结 语

针对传统煅烧炉炉管密封结构较差,导致维修维护工作量大,影响生产环境和工人的身体健康的现状,改进了铀纯化煅烧炉管的密封结构。设计并制造了一种重锤式自补偿动密封装置,炉管进、出料端采用动、静锥面配以石墨密封环进行动密封,利用静环处所附的重锤对石墨密封环的磨损予以补偿。通过应用证明,改进后的密封装置改善了密封效果,延长了密封件的使用寿命,该密封方式取代了传统煅烧炉炉管进出料端盘根密封方式,解决了由于密封件材质问题及过高的工作温度,致使炉管密封效果差的问题,提高了产品收率,改善了现场环境、杜绝了粉尘对员工身体健康造成影响。