刮板输送机变频驱动控制系统优化设计应用

任广玉

(西山煤电集团有限责任公司,山西 太原 030053)

0 引 言

刮板输送机是煤矿工作面上重要设备之一,承担着运煤任务和为采煤机提供运行轨道以及为液压支架提供推移支点,其工作性能对开采有着很大的影响,传统的刮板输送机驱动方式远远不能满足如今的驱动要求,此前众多学者对刮板输送机的驱动装置进行过一定的研究,但多是对驱动装置工作性能进行研究,对系统的优化研究较少,因此笔者以屯兰矿采用的SGZ880/800型刮板输送机为研究背景,对刮板输送机变频驱动进行研究,为刮板输送机变频驱动控制系统优化改造提供参考[1]。

1 刮板输送机变频驱动设计

(1) 刮板机驱动简介

刮板输送机作为煤矿综采工作面的重要机电设备,主要由机头、机尾、刮板链、刮板、中部槽等构成,在刮板输送机的机头及机尾部位安装有控制器,用于机尾、机头的电机控制。刮板输送机机头机尾驱动电机驱动链轮,使得刮板链条与链轮啮合沿中部槽周转运动,将采煤机截割的煤块进行运送,直至到达井上。常见的刮板输送机驱动方式主要有液力耦合器驱动、CST驱动及变频驱动。变频驱动是通过控制器控制变频器的工作模式、目标转速、转矩、控制指令及驱动方向等参数,驱动电机按照设定的驱动曲线实现刮板输送机带载及空载启动,且实现实时带速的调整[2]。

(2) 变频控制分析

交流三相异步电机的同步转速表达式为:

n0=60f1/p

式中:f1为交流三相异步电机频率,Hz;n0为交流三相异步电机的同步转速,r/min;p为交流三相异步电机极对数,定值。

可以看出交流三相异步电机转速与频率为正相关,所以调节电机频率可以达到调速的目的。交流三相异步电机的转差率表达公式为:

s=(n0-n)/n0

式中:n为交流三相异步电机转子的转速,所以可以表示出交流三相异步电机转子转速为:n=n0(1-s)=60f1(1-s)/p,可以看出交流三相异步电机的转子转速与转差率、极对数及频率有着很大的关系,而由于同一电动机的转差率及极对数为定值,所以改变供电的频率可以有效调节电动机转子转速[3]。

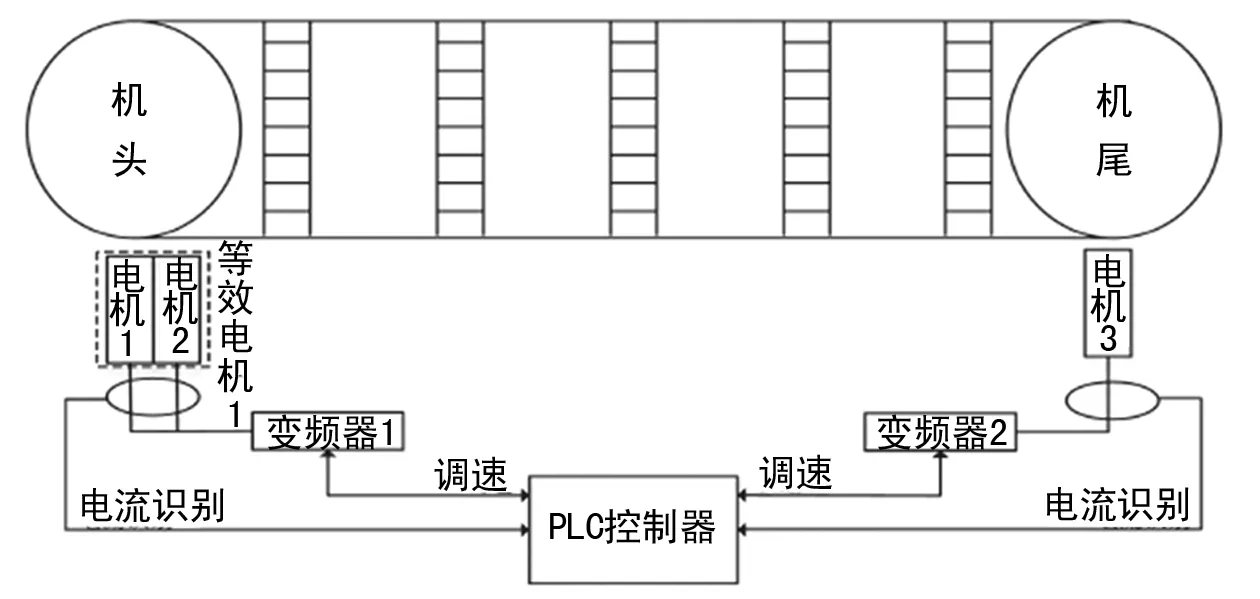

原有驱动方式下极遇到启动困难,机械损耗严重等问题,在采用变频驱动后可有效降低机头、机尾的启动电流,避免出现急起急停的问题,刮板输送机启动变频控制模型如图1所示。

图1 刮板输送机启动变频控制模型

由上图所示,刮板输送机的驱动电机的功率参数相同,将机头电机1、2作为等效电机1。电机的机头机尾分别由各自的变频器进行控制,当 PLC控制器收集到机头机尾的电流信号后,识别出刮板输送机负载情况,从而达到分别控制效果。

(3) 变频控制系统设计

变频器驱动的实现主要依赖于PLC控制系统,所以对PLC控制系统的设计对于实现变频驱动至关重要,文中选定DX-MA01控制器作为刮板输送机启动变频驱动优化的核心部件,其具有高度集成、输入输出端口多、直接驱动开关阀、电压比例阀等优点。DX-MA01控制器采用TC1796 32位处理器,采样的频率为150 MHz,控制器的内存为4Mbyte+80Kbyte,端口可根据实际需求进行扩展,本设计的部分I/O分配如表1所列。

表1 启动过程变频驱动优化方案I/O分配表

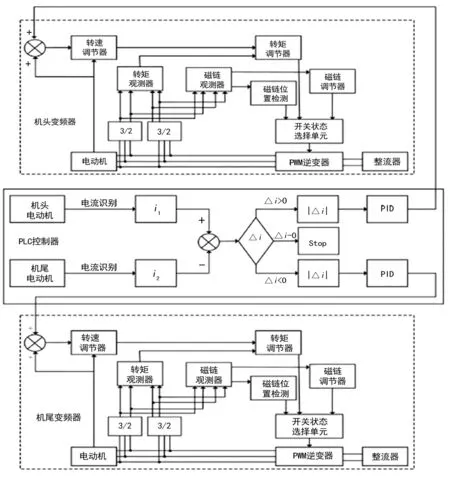

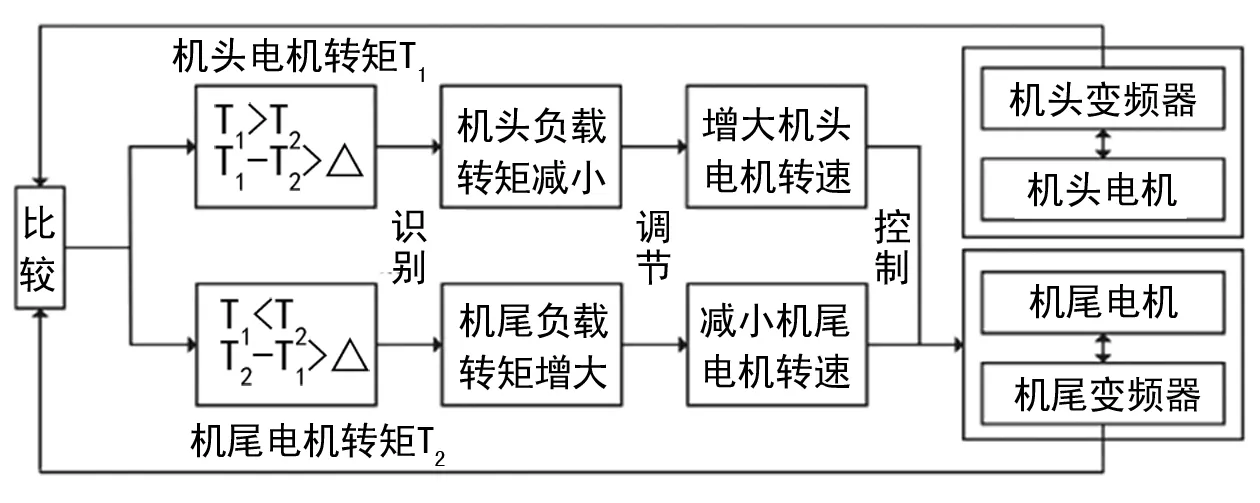

系统的电流传感器选定为CSNR16I,CSNR16I电流传感器能够在井下多粉尘、潮湿及恶劣环境中使用,其拥有电流范围广、响应速度快及传输精度高的优点。速度传感器选定为NJ4-12GM40-E,速度传感器的工作电压在DC24V±10%范围内,工作的持续电流为200 mA,该传感器为三线制电感传感器[4]。图2为变频直接转矩平衡控制图。

图2 变频直接转矩平衡控制图

2 变频控制系统分析及优化

(1) 系统分析

对SGZ880/800型刮板输送机的变频控制系统进行优化,刮板输送机启动过程的控制采用直接转矩控制系统实现,控制系统如图2所示。

电流i1和i2是刮板输送机机头及机尾的定子电流,能够有效反映出机头机尾的负载转矩变化情况,通过负载转矩与额定值的偏差来实现机头机尾的转速调节,从而达到机头机尾电动机功率平衡。为了保证刮板输送机启动时能够沿着给定速度曲线运动,对机头机尾的电动机启动顺序及启动时间进行精确控制,进一步改善机头机尾启动时电动机功率不平衡问题[5]。

(2) 优化分析

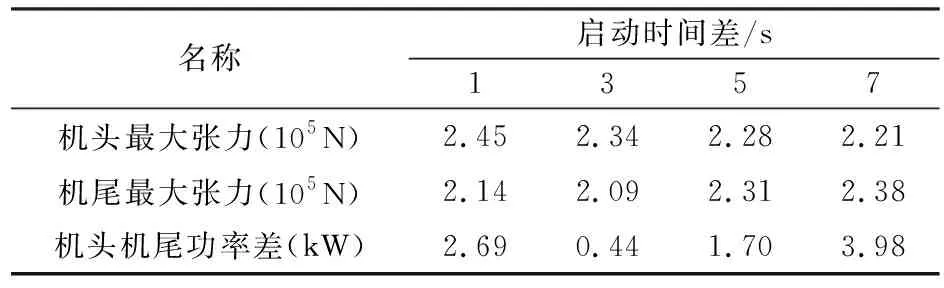

对优化设计后的空载及重载下机头机尾功率差值及最大张力值进行统计,统计结果如表2、3所列。

表2 空载机头机尾功率差值及最大张力值

表3 重载机头机尾功率差值及最大张力值

可以看出,在刚启动刮板输送机时,此时的机头机尾最大张力值与启动时间有着很大的关系,同时调节启动时间差可以降低机头机尾的功率差,当启动时间差为3 s时,此时机头机尾电机功率差仅为0.440 2 kW,优化效果明显。

在统计时间范围内,随着启动时间差的增大,机头的最大张力呈现减小的趋势,而机尾的张力逐步增大,所以适当选定启动时间差可以有效降低机头机尾最大张力差值,本文选定启动时间差10 s时机头机尾最大张力差最小。同时在重载情况下,增大启动时间差对机头机尾功率差影响较大,当启动时间差为8 s时,此时的机头机尾功率差最小仅为4.09 kW,所以在重载条件下,增加机头机尾的启动时间能够实现机头机尾功率的平衡。

对刮板输送机稳态过程中的变频驱动进行优化设计,当刮板输送机稳态运行时,此时的机头机尾电动机功率协调控制图如图3所示。

图3 机头机尾电动机功率协调控制图

如图3所示,当机头实际的运行转矩为T1,机尾实际的运行转矩为T2,此时可以得出机头机尾的运行转矩差值为Δ,当机头机尾实际运行转矩差值Δ>0时,此时代表机头电机的运行转矩较大,适当降低机头电机转矩,降低机头电机转速,以达到平衡机头机尾转矩。当机头机尾实际运行转矩差值Δ<0时,此时代表机尾的电动机转矩偏大,适当降低机尾的负载转矩,降低机尾电机转速。

3 结 语

为提升刮板输送机变频驱动的安全性及稳定性,对刮板输送机的变频驱动进行优化分析,同时对空载、重载条件下,机头机尾功率差值及最大张力值进行研究,发现节启动时间差可以降低机头机尾的功率差,当启动时间差为3 s时,此时的机头机尾电机功率差仅为0.440 2 kW,同时在重载条件下,增加机头机尾的启动时间能够实现机头机尾功率的平衡。验证了优化方案的可行性,为刮板输送机变频驱动提供一定的参考依据。