M4以下小内螺纹的加工方法分析

毛爽军

(深圳市飞亚达科技发展有限公司,广东 深圳 518107)

0 引言

随着数控加工技术的飞速发展,在航空零件、高精密激光器封装盒零件中,对小螺纹(M4以下螺纹)运用传统的钳工攻牙已无法满足生产效率和质量需求,特别在高精密激光器封装盒中,对螺纹加工工艺过程、尺寸精度、螺纹表面质量提出了更高的要求。在不锈钢、可伐合金、钛合金等硬度高的材料上,由于螺纹直径小、丝锥刚性差,导致丝锥容易折断;在加工高精密无氧铜电子零件中,容易出现螺纹牙尖毛刺和螺纹孔底堆积切屑两个难题。笔者结合实际生产经验,分别从挤压攻丝、切削攻丝和铣削螺纹三种加工方式出发,分析加工细节,总结出了一些经验。

1 丝锥加工螺纹

丝锥攻牙在实际生产运用中有两种方式:挤压攻丝和切削攻丝。钢和铜零件一般采用挤压攻丝,铝件加工通常采用切削攻丝。其运用方法如下。

1.1 挤压攻丝

优点:攻牙效率高、成本低、加工范围广(不锈钢零件、铜类零件、钛合金、可伐合金等),适合加工大批量零件。

缺点:1)螺纹牙尖易出现丝状毛刺;2)在攻牙前螺纹底孔内有切屑时,会将碎屑压死在螺纹孔底,且攻牙将切屑挤压后难以取出,如图1所示。

图1 小螺纹在20倍放大镜下的状态

1.1.1 攻丝前准备

攻丝前的准备工作是螺纹加工过程中比较重要的环节,具体做以下准备工作:

1)查询螺纹参数表格。确定螺纹大径、小径、螺距,确定螺纹底孔孔径尺寸范围,需要注意的是,挤压攻丝的螺纹底孔孔径不是螺纹小径,而是靠挤压丝攻的压迫使材料产生塑性变形后得到螺纹小径。

2)挤压丝锥的选用及攻牙条件。根据螺纹公差等级的要求,选取相应精度等级的丝锥。攻丝加工对机床主轴跳动、刀柄装夹丝锥的精度都要满足要求,丝锥装夹在机床上采用千分表进行回转跳动检测,跳动值应保证在0.015 mm以内,如丝锥跳动过大,将会导致螺纹尺寸超差,无法满足图样要求。

3)螺纹底孔加工的细节。获取螺纹底孔的方法有两种:钻削加工底孔和铣削加工底孔。钻削加工产生节状切屑,能将绝大部分底孔内的切屑排出,得到干净的底孔。铣削加工产生碎末状的切屑,由于底孔孔径小而且深,使用压缩空气也难以将切屑吹出,如有碎沫和碎块状切屑遗留在孔底,攻牙时又对其向下挤压,螺纹加工完后就更难将其取出,加工时应尽量使用钻削底孔。

1.1.2 加工流程及细节

1)中心钻打定位孔。2)钻螺纹底孔(或铣螺纹底孔)。加工完后用塞规检测底孔大小,确保尺寸符合攻牙条件。3)螺纹孔口倒角。4)吹螺纹底孔。加工程序暂停,用压缩空气吹出孔内切屑,给攻丝一个良好的环境,避免攻牙后出现牙尖毛刺和切屑挤压在孔底。5)攻牙。

1.1.3 挤压丝锥折断原因分析

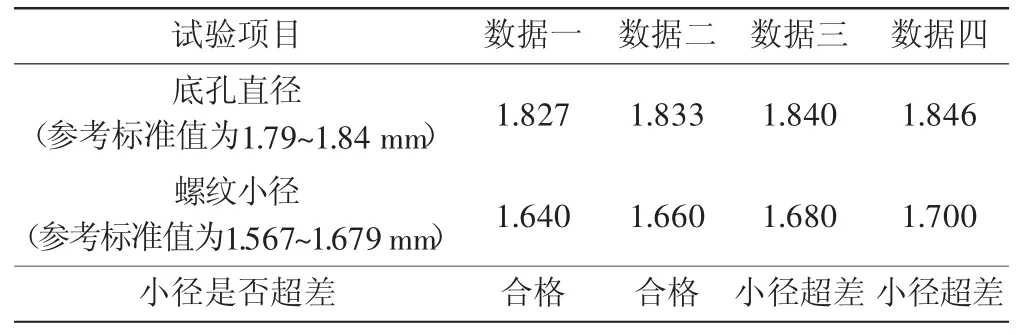

1)底孔直径的影响。首先查询挤压攻丝底孔的参数表,最实用的就是依靠经验的积累,以在304不锈钢上加工M2内螺纹为例:查询挤压丝锥参数表,参考底孔直径是1.79~1.84 mm,实际生产中尽可能将底孔做大,一般加工到φ1.83 mm,底孔越大,对丝锥的磨损越小,但不能太大,如超过φ1.84 mm,会导致挤压余量不足,螺纹牙形不饱满,螺纹小径超差。如螺纹底孔小于φ1.79 mm,挤压余量过多,会导致丝锥卡住折断[1]。在试验中底孔与小径的对比如表1所示。

表1 M 2螺纹挤牙前底孔与挤牙后小径的尺寸对比

2)加工参数的影响。螺纹加工主轴转速越高、进给越快,由于小螺纹丝锥刚性差,易于折断,应采用低转速、低进给,如在304不锈钢上加工M2内螺纹为例,实际生产中转速采用200 r/min。

3)冷却润滑。挤压攻丝在冷却润滑上选择以润滑为主的切削油,避免因为润滑状况不好造成滞锥、断锥现象。而对于挤压攻丝冷却则不是必须的:一方面,良好的润滑不会产生过多的热量,即使产生少量的热量对于金属的塑性变形也是无害的;另一方面,不均匀的冷却使得被挤金属各处性能不一致,影响挤压成型的效果[2]。

1.2 切削攻丝

优点:攻牙效率高、成本低、排屑好、加工时冷却效果好,适合加工低硬度、黏性大的材料,以铝制零件、塑料零件为主。

缺点:刚性差,不适合加工不锈钢等硬度高的材料,螺纹牙尖毛刺大。

1.2.1 攻丝前准备

1)查询螺纹参数表格。确定螺纹大径、小径、螺距,确定螺纹底孔孔径尺寸范围,特别注意,切削丝锥的螺纹底孔孔径是螺纹小径。不能与挤压丝锥底孔大小搞混。

2)切削丝锥攻牙前的条件。切削丝锥同挤压丝锥一样用千分表对机床主轴跳动、刀柄装夹丝锥的精度进行检测,回转跳动值应保证在0.015 mm以内。

3)螺纹底孔的加工方法与挤压丝锥一样,采用钻削或铣削两种方式,优先选用钻削底孔。

1.2.2 加工流程

切削攻丝的加工流程与挤压攻丝流程一样,当产品螺纹要求高,牙尖毛刺太大,无法满足产品要求时,可增加一次螺纹底孔加工与攻牙加工,以达到去除毛刺的效果。

1.2.3 切削丝锥折断的原因分析

冷却润滑:材料塑性强,冷却润滑不足时,切屑堵住丝锥,造成滞锥引起丝锥折断。

产品材料:切削丝锥由于有排屑槽,刚性差,高硬度产品会引起丝锥折断。

挤压丝锥攻牙在出现牙尖毛刺和挤压孔底切屑时,不能对螺纹底孔二次加工,只能在攻牙前暂停程序,通过人工使用压缩空气对准螺纹底孔吹气,排出切屑,虽不能全部吹出,但能很大程度上将切屑排出,从而提高螺纹质量。而切削丝锥螺纹底孔等于螺纹小径,在攻牙结束后出现较大的牙尖毛刺和挤压孔底切屑时,可以对底孔和攻牙两步加工进行二次空走,能很好地去除牙尖毛刺和螺纹底部碎屑。

2 铣削螺纹

铣削螺纹在螺纹加工中应用最为广泛,能应对各种材料,适应性强[3],在数控机床上可以根据图样要求任意设定螺纹螺距,不管英制螺纹还是公制螺纹,可通用加工。

铣削螺纹的优点:螺纹牙形表面光亮、粗糙度低,牙形饱满、牙尖无残留的毛刺,螺纹尺寸方便调整,加工过程中螺纹大径、小径可以通过刀具半径补偿的方式调整,加工灵活,适合小批量、样板类零件加工,螺纹孔底残留的碎屑没有挤压现象,能轻易用压缩空气吹出,对后工序产品的清洗提供了很大的便利,如图2所示。铣削螺纹的缺点:铣削小螺纹相比CNC机床用丝锥攻牙效率低,且螺纹牙刀定做价格高于普通丝锥价格。

图2 铣牙小螺纹在20倍放大镜下的状态

2.1 铣削螺纹的方法

1)查询螺纹参数表格。确定螺纹大径、小径、螺距、螺纹底孔大小。

2)选用合适的螺纹铣刀[4]。螺纹牙刀的耐用度远远高于挤牙丝锥,在加工中常见螺纹铣刀分为三类:

a.镶片式机夹螺纹铣刀。刚性强,适用于大型螺纹加工,加工效率高,刀片更换方便,成本低。

b.整体式多牙螺纹铣刀。适用于中小型螺纹加工,加工效率高,缺点是切削阻力大,定做价格高,只能加工固定螺距螺纹。

c.整体式单牙螺纹铣刀。适用于小直径的螺纹铣削,冷却好,排屑流畅,加工小螺纹时比丝锥耐用度高,可加工不同螺距的螺纹。

针对于小螺纹加工,选取整体式单牙螺纹铣刀为例,螺纹铣刀回转直径必须小于螺纹小径,回转直径为螺纹小径的0.8倍最为合适。根据图样对螺纹深度的要求,保证刀具避空长度大于螺纹牙深度,刀具装夹时伸长量不宜过大,略大于底孔深度5 mm最为合适,能很好地保证螺纹牙刀的刚性。

3)程序加工过程。运用CAD/CAM进行自动编程:a.加工出螺纹底孔(优先选用钻削);b.底孔孔口倒角;c.采用顺铣加工螺纹,第一次运行完铣削螺纹程序段后,此时螺纹牙尖(小径)会粘有毛刺和切屑;d.二次运行底孔程序和螺纹程序,去除牙尖(小径)上毛刺,同时也是对螺纹牙面进行修光,降低表面粗糙度;e.用螺纹通止规检测螺纹尺寸,在螺纹尺寸不合格时采用刀具半径补偿功能来调整螺纹大小,达到图样的要求。

2.2 铣削螺纹常见的问题[5]

2.2.1 振动

螺纹铣削中常常出现振动的问题,在螺纹牙表面产生严重的振纹。其原因是在切削过程中,牙型两侧面同时参与切削,而小螺纹铣刀刚性差,当切削参数不合理、切削力过大,导致刀具共振,从而产生牙面振纹。从以下三个方面去解决:1)优化切削参数,减少每齿切削负荷;2)缩短刀具装夹悬伸,增加刀具直径,提高刀具刚性;3)检测刀具跳动,机床主轴跳动。

2.2.2 蹦刀、断刀

在螺纹铣削生产中,刀具蹦刀、断刀的大致原因有:切削参数过大,超过刀具每齿切削负荷;冷却不足,排屑不流畅。因此优化切削方式,将粗加工与精加工分开,选择合适的冷却方式,增加冷却油的压力,将多牙铣刀改为单牙铣刀。

2.2.3 螺纹带有锥度

内螺纹带有锥度通常表现为螺纹孔口直径较大,而内部直径较小,出现这种现象的主要原因有:刀具长径比大,造成刚性不足;工件和刀具的装夹刚性不足,在加工过程中刀具磨损不够锋利;加工程序不合理,顺铣、逆铣选择错误等。那么在直径允许的范围内,采用较大的刀具直径,提高刚性,同时运用锋利(新的铣刀)的螺纹刀,增加一次螺纹精铣,对螺纹进行修光,从而解决螺纹锥度问题。

2.2.4 螺纹通规拧不进或太紧

在铣削螺纹调试过程中,最常见的就是通规拧不进或太紧,发生这种情况有两种原因:1)底孔直径太小(螺纹小径小),导致螺纹通规进不去;2)编程中螺纹铣刀直径大于实际螺纹铣刀直径,导致加工出的螺纹大径太小。因此,在实际生产中,铣牙前首先用塞规检测螺纹底孔大小,如铣牙后螺纹通规不进,直接运用机床刀具半径补偿功能,对螺纹铣刀进行补偿,调整螺纹大小,解决通规不进问题。

3 结语

根据上述螺纹加工方法,结合实际生产经验,对大批量钢类、铜类零件优先选用挤压攻丝加工螺纹;对大批量铝制零件,优先选用切削攻丝加工螺纹;对于小批量零件、高硬度材料、特殊螺距、螺纹表面要求高的零件,采用铣削方式加工螺纹,螺纹表面质量与精度最高。在数控加工中,M4以下精密小螺纹加工具有一定的复杂性,目前我国数控加工还处在发展阶段,随着时代的步伐,数控加工技术将不断实践、创新、完善、成熟。