基于智能制造的工程实训教学系统的设计与教学实践

欧跃发,韦相贵,赵成龙

(北部湾大学机械与船舶海洋工程学院/工程训练中心,广西钦州,535011)

0 引言

中国制造2025 明确提出推进制造过程智能化,通过建设智能工厂,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制,进而实现整个过程的智能管控[1]。

为进一步迎合新信息技术改变传统企业的生产过程,借助“互联网+”智能制造,降低企业生产成本,提高企业的生产效率,提高产品质量和竞争力,本文根据智能制造的技术特点,探索基于大数据的智能制造系统在实际生产中的应用,借助大数据和物联网等新型的信息化技术,以北部湾大学工程训练中心先进制造实训室的教学设备为研究基础,以实践教学的加工数据为依据,以实际生产线改进为实践目的,探索以智能化生产为最终目标的工程实践教学过程改进,从系统开发角度对采集的海量数据信息进行分析、建模和处理,探索生产过程的智能化和自动化,与校企协同育人企业北京数码大方公司合作建设和开发一套基于大数据技术的智能制造系统,让学生在教学过程中理解智能制造的原理和工作方式,提高实训教学的效率和质量的同时,也为学生后期进入工作岗位储备知识和技能。

1 智能制造系统的架构设计

■1.1 设计思路及算法

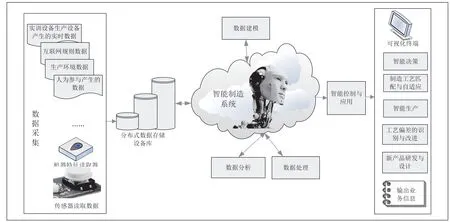

利用大数据和物联网等新兴的信息技术,以设备为基础、数据为核心、生产过程为纽带、智能制造为最终目标,探索研究设备生产过程的智能化和自动化,改革从研发设计、生产制造、产品检测、运行维护等制造过程的全生命周期等智能生产过程。探索智能制造企业工业化和信息化的深度融合,构建可视化决策分析系统、协同研发平台、协同制造平台、生产制造管理系统和数字化工厂为一体的信息化智能管理系统,通过数字化智能制造系统的建设,研究实现系统各模块和人机设备之间数据和信息指令的交互,并对海量的工业数据信息进行系统化、可视化的管理,应用人工智能算法对大数据进行分析、处理和挖掘,形成数据闭环智能制造新模式。最终实现设备、机器与系统之间互联互通,生产过程与状态实时感知,数据实时动态分析、控制指令实时处理,实现自动决策和人工干预组织生产与管理的智能化制造[2-3]。

根据工业智能制造系统其功能和性能需求,设计一套智能控制算法,通过布置智能传感器获取机器加工过程中生命周期线上的全部有效数据,并实时同步至管理系统的云计算中心,应用大数据技术对采集到的数据信息进行相应的分析、处理和挖掘,转化为有价值、分类而有规则的数据信息,根据处理情况将信息转化为知识,知识再根据算法库和模型库的匹配生成指令信息,并形成科学依据,反馈至各个控制部件和可视化的显示终端,各控制部件收到数据指令之后及时响应并做出相应调整加工处理动作,针对制造过程的复杂性和不确定性等问题,系统反馈至用户终端和专家决策系统,由系统和相关的工作人员人为的干预,并对问题进行相应的回应和处理[3]。

■1.2 功能结构设计

根据系统的数据采集、数据分析与处理以及数据应用服务等三大主要功能角色,结合软件系统包含的IT 基础架构和网络架构,结合北部湾大学工程训练中心工程训练实践教学业务生产的实际情况和实训教学需求,以解决当前生产线的业务痛点为主要目的,根据智能制造的技术要点,应用大数据的先进管理和运用技术,结合大数据的算法和经典平台架构设计案例,初步设计本系统的功能包含有数据采集模块、数据存储模块、数据建模、数据处理与分析、以及智能控制与应用模块等,详细的功能结构设计如图1 所示。

图1 功能结构设计图

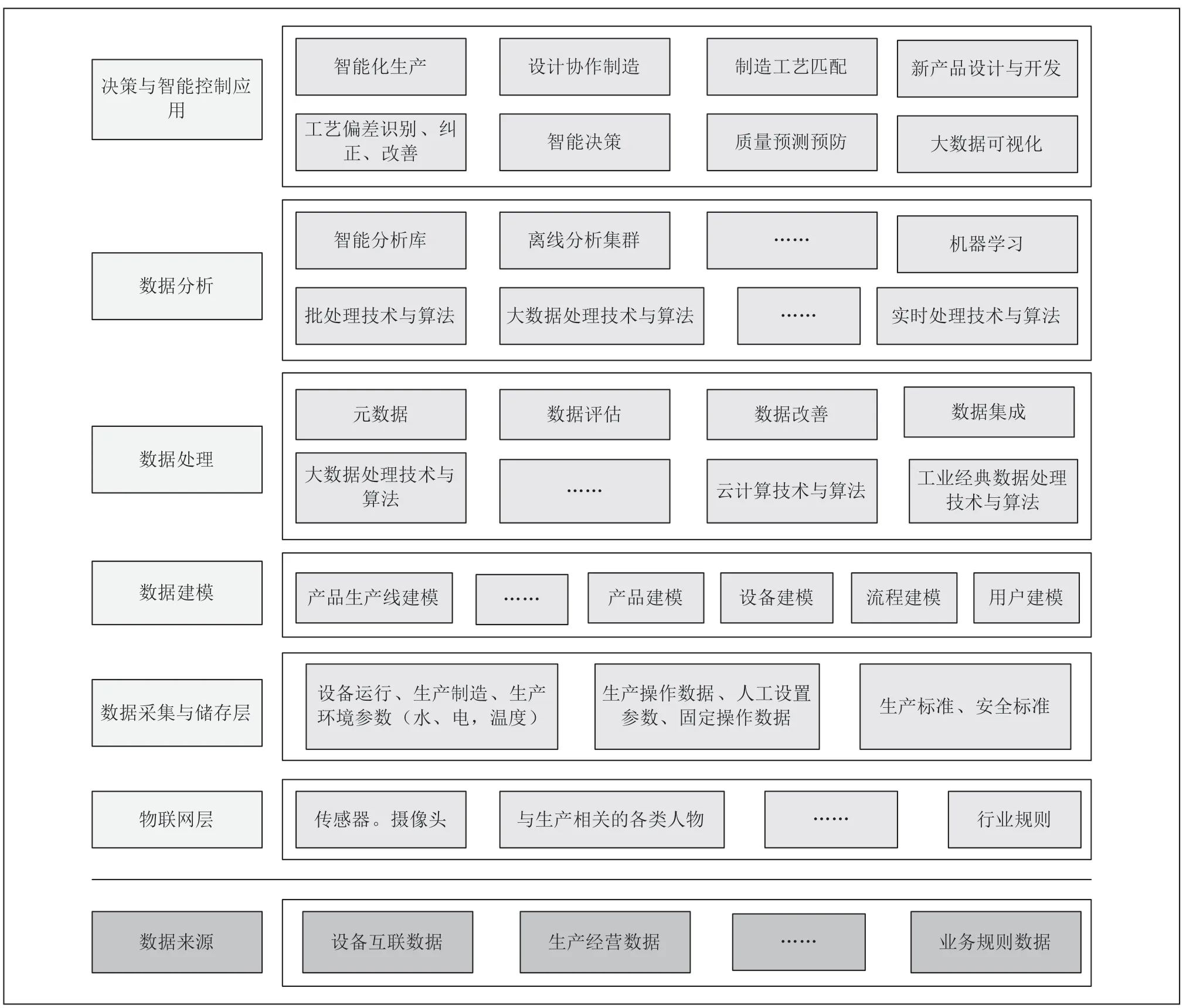

■1.3 架构设计

智能制造系统的总体架构设计,由上至下具体的技术层次结构设计为决策与智能控制层,数据分析层与处理层,数据建模层,数据采集与存储层,物联网层等,具体技术架构设计如图2 所示。

图2 技术架构设计图

其中,数据采集层。设计在设备的关键位置安装传感器为主要数据采集工具,融合人为生产过程中输入的数据、机器设备生产过程中的加工数据及生产车间环境监测到的数据,结合设备状态监测、人机交互、智能终端等手段采集生产过程中多源、异构等的数据信息,运用互联网或现场总线等技术实现数据源的实时准确收集。数据主要有终端各类传感器采集的机器运转和生命状态参数、设备加工状态数据、生产车间环境参数(如温度、湿度等)、人工录入的各类加工数据以及外部互联网上的行业规则数据等。

数据存储层。通过分布式数据云存储技术,对采集或处理后产生的数据有效存储在性能和容量都能线性扩展的分布式数据库中,针对机器设备的运行数据、加工控制数据以及人为操作数据、实时制造监测反馈数据、产品检验检测数据等数据的集成与融合等实现集成性的融合管理。实现数据的双向流动,即数据的采集、转换、读取以及写入(系统发送的数据指令信息对设备的远程控制)的智能化管理。

数据建模层。针对从实训室生产车间采集和监测获取的设备互联数据、智能制造控制参数和生产现场实时数据等,通过聚类、分类、规则划分及关联等数据挖掘方法和预测机制,建立基于大数据的生产过程优化特征模型和性能仿真模型。

数据处理与分析层。其功能是对系统获取的数据,利用大数据分析与处理技术,数据分析与处理算法,数据分析与处理软件及工具(如Map Reduce),结合传统数据分析技术优势,完成数据的分析、处理及数据挖掘工作,形成有价值的数据信息及指令,为自动化生产和智能决策提供参考依据。最终形成可以控制相关生产活动和设备的有效指令。

决策与智能控制层。对经过数据处理后的有效信息,通过可视化技术,将数据分析的结果形象生动地呈现给用户和机器,用有利于人机容易理解的方式显示出来。实现对相关设备和生产加工状态的预测和判断,并给出相关操作指令和建议。结合智能决策技术,达到数据辅助智能制造的决策和生产。主要功能是服务于智能制造过程中的各类应用场景,利用生成的智能数据指令信息,完成相关的设计、生产、制造、技术改进、加工过程优化等智能化辅助工作,最终达到智能化自动控制生产的应用目标。

2 智能制造系统的设计效果及教学实践

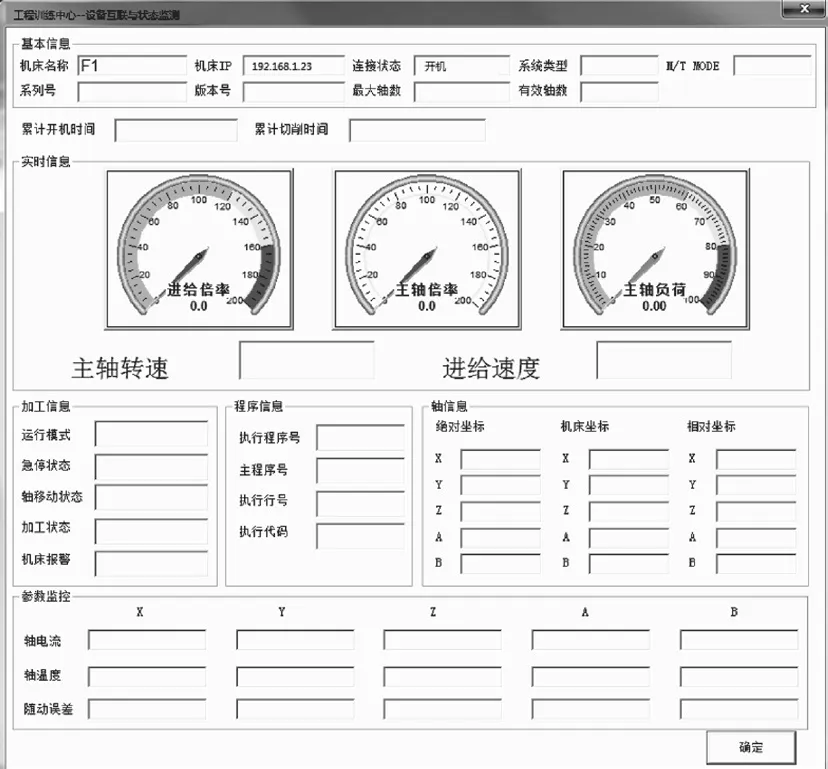

在实践教学中,启动智能制造实训教学系统,链接至先进制造实训中心的教学设备,在服务器端可以获取任何一台正在生产加工机器的运行参数和生产加工状态数据,通过这些数据可以分析了解机器的生命健康状态以及加工的现场实际情况,根据现场运行的参数数据,通过系统预设的算法,系统可以自动的,也可以人工干预调整和优化现场加工的参数和机器某些加工坐标参数,从而达到实时而及时干预现场制造的目的,通过实践教学让学生明白智能制造和自动化调整现场加工的原理和工作方式,具体的设备运行控制界面如图3 所示[4]。

图3 设备运行控制界面

此外,通过分析系统云数据中心分类汇总的各项数据,结合学生在实践工程实训加工出来的产品情况,可以让学生分析不同数据、不同设置以及不同操作习惯对应生产产品的具体情况,形成总结和经验,以便改进和优化生产作为创新的基础依据,这也为后期的过程实践教学和产品加工提供经验参考。

3 结论

本文研究智能制造的工程实训教学系统的研究与应用,从实践应用效果来看,实现了对生产过程中异常情况的早期预警,对生产偏差和错误主动识别并改进的智能化生产目标。实现了把适当的数据指令,在合适的时间以适当的方式传递给合适的部件和机器,最终达到了自助优化生产过程、自动纠正生产偏差和自主组织生产的智能化生产局面,大大提高了工程实践教学的效率和产品的生产质量,为学员在实践教学过程中理解智能制造的加工数据参数和实际生产产品之间的关系,让学员掌握了智能制造的工作原理和方法,提高了教学效率和质量,受到师生的好评。