液相混炼母胶在泥地越野轮胎胎面胶中的应用

王玉海,张 琳,刘 震,杨 昆

(怡维怡橡胶研究院有限公司,山东 青岛 266045)

与公路(HT)轮胎和全地形(AT)轮胎相比,泥地(MT)轮胎有非常鲜明的越野风格,其胎面有很大很深的纵横沟槽,以确保SUV可以在泥地里慢速排泥或高速甩泥,甚至在一些路况恶劣的地面上也有较大的抓着力。越野轮胎不仅限于一般公路上使用,还要在松软的土壤或沙质地带顺利通过,有时还要爬越陡峭的坡地,穿越各种棱角尖锐的石子路面[1],因此要求胎面胶具有良好的耐磨性能、抗撕裂性能、抗刺扎性能、耐疲劳性能、耐老化性能和动态性能[2-5]。MT越野轮胎胎面胶配方的设计要点包括:生胶以天然橡胶(NR)为主、填料使用中超耐磨或超耐磨低结构炭黑、采用高硫低促硫化体系及适当提高撕裂强度等。

本工作采用液相混炼母胶(由橡胶/填料/配合剂等在液相条件下均匀混合而成)开发MT越野轮胎胎面胶,以期提高MT越野轮胎的性能。

1 实验

1.1 原材料

液相混炼母胶[组分为NR 60,溶聚丁苯橡胶(SSBR) 30,顺丁橡胶(BR) 10,白炭黑1165MP 80,氧化锌 3.5,硬脂酸 2,防老剂RD 1,防老剂4020 2],怡维怡橡胶研究院有限公司产品;氧化锌,大连氧化锌厂产品;硬脂酸,马来西亚立成有限公司产品;防老剂RD,中国石化集团南京化学工业有限公司产品;防老剂4020,江苏圣奥化学科技有限公司产品;硫黄,临沂市罗庄区湖滨区化工厂产品;促进剂CBS,山东尚舜化工有限公司产品。

1.2 试验配方

试验配方:液相混炼母胶 188.5,硫黄/促进剂CBS 3.5。

参比配方:NR 35,乳聚丁苯橡胶(ESBR)65,炭黑N220 60,氧化锌 3.5,硬脂酸 2,防老剂RD 1,防老剂4020 2,硫黄/促进剂CBS 3.5。

参比配方为生产配方,试验配方是根据MT越野轮胎和液相混炼母胶特点而专门设计的。

1.3 主要设备和仪器

F270和F370型密炼机,软控股份有限公司产品;XK-160型开炼机,大连橡胶塑料机械股份有限公司产品;XLB-D600×600型平板硫化机,浙江湖州东方机械有限公司产品;M2000AN型流变仪,美国阿尔法科技有限公司产品;GT-7080S2型门尼粘度仪、RH-2000型橡胶压缩生热试验机、GT-7042-RE回弹性测试仪、AI-3000型橡胶拉伸试验机和GT-7011-D型拉伸疲劳试验机,中国台湾高铁检测仪器有限公司产品;H17A/PC型邵A硬度计,英国华莱士公司产品;FT-1515型屈挠龟裂试验机,江都市新真威试验机械有限公司产品。

1.4 混炼工艺

1.4.1 试验配方胶料

液相混炼母胶的制备。在橡胶溶液中,加入白炭黑、氧化锌、硬脂酸、防老剂RD和防老剂4020,混合分散均匀后加入凝聚器内凝聚,然后脱溶剂并干燥得到液相混炼母胶。

终炼胶的制备。终炼在F270型密炼机中进行,容量约为210 kg,转子转速为25 r·min-1,压砣压力为0.6 MPa,混炼工艺为:液相混炼母胶、硫黄和促进剂→压压砣(30 s)→提压砣→压压砣(30 s)→提压砣→压压砣→排胶(105 ℃)。

1.4.2 参比配方胶料

母胶的制备。母胶混炼在F370型密炼机中进行,容量约为330 kg,转子转速为35 r·min-1,压砣压力为0.6 MPa,混炼工艺为:生胶→压压砣(30 s)→提压砣→炭黑→压压砣(50 s)→提压砣→氧化锌、硬脂酸、防老剂RD、防老剂4020→压压砣(40 s)→提压砣→压压砣→排胶(150 ℃)。

终炼胶的制备方法同试验配方。

1.5 性能测试

胶料的各项性能均按照相关国家标准进行测试。成品轮胎高速性能和耐久性能按照GB/T 4501—2016进行测试,滚动阻力系数按照ISO 28580—2018进行测试。

2 结果与讨论

2.1 门尼粘度、门尼焦烧时间和硫化特性

表1示出了试验配方和参比配方混炼胶的门尼粘度、门尼焦烧时间和硫化特性。

由表1可以看出,试验配方和参比配方混炼胶的门尼粘度、门尼焦烧时间和t90相差很大,表明加工性能差异很大,试验配方混炼胶的t90大幅缩短,表明硫化速率加快,这是液相混炼母胶的特性之一。

表1 混炼胶的门尼粘度、门尼焦烧时间和硫化特性

2.2 物理性能

表2示出了试验配方和参比配方硫化胶的物理性能。

表2 硫化胶的物理性能

由表2可以看出,与参比配方硫化胶相比,试验配方硫化胶在拉伸强度和撕裂强度方面有较明显的优势,但拉断伸长率降低。300%定伸应力与100%定伸应力的比值用来表征聚合物-填料的相互作用,比值越大,相互作用越强,试验配方硫化胶中聚合物-填料相互作用强于参比配方硫化胶。

2.3 动态性能

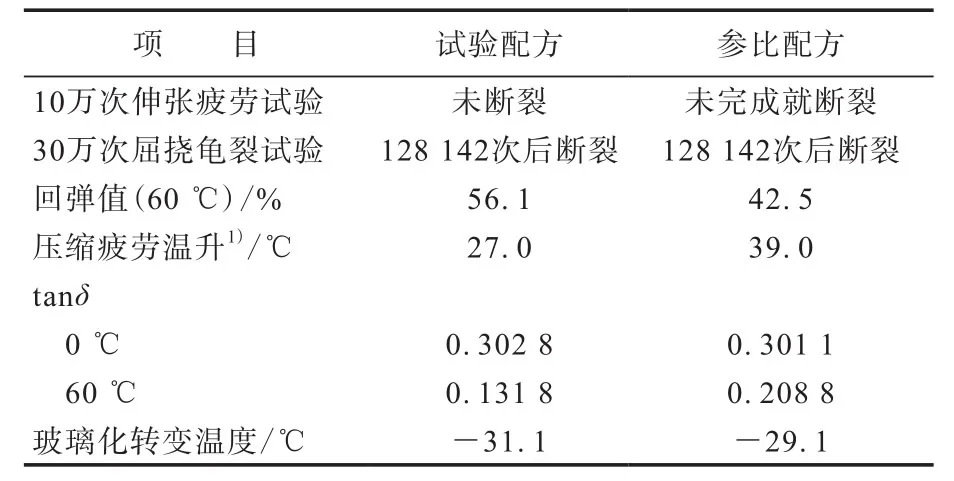

表3示出了试验配方和参比配方硫化胶的动态性能,tanδ为损耗因子。

表3 动态性能

由表3可以看出,试验配方硫化胶的动态性能优于参比配方硫化胶,其回弹值大、生热低、60 ℃时的tanδ大幅降低,10万次拉伸疲劳性能明显优于参比配方硫化胶,30万次屈挠龟裂性能相当。

2.4 工艺性能

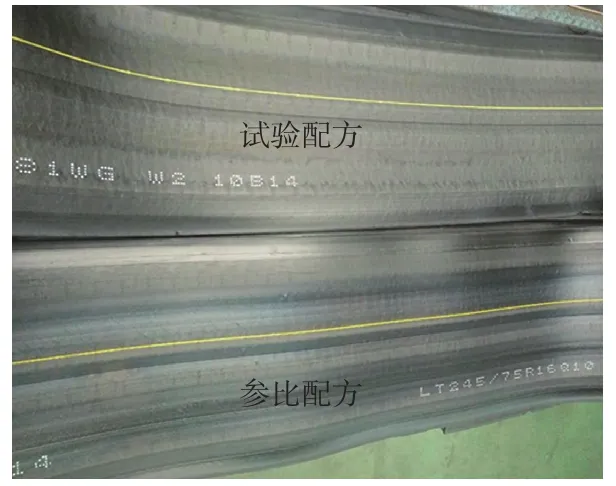

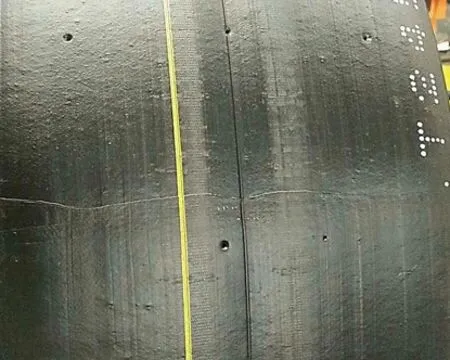

表4示出了试验配方和参比配方胶料的挤出工艺参数。图1示出了试验配方和参比配方胶料的挤出胎面断面。图2示出了试验配方胶料挤出胎面成型后接头状况。

表4 胎面胶挤出工艺参数

图1 挤出胎面断面

图2 试验配方胶料挤出胎面成型后接头状况

从图1可以看出,试验配方胶料挤出胎面外观无异常,但与参比配方胶料挤出胎面相比,其表面略显粗糙,这是由于液相混炼母胶的结合胶含量高所致,也是液相混炼母胶的一个特点。从图2可以看出,试验配方胶料挤出胎面成型后接头状况良好,没有开裂。

2.5 成品性能

采用试验配方和参比配方胎面胶生产LT245/75R16轮胎,进行成品性能测试。

图3示出了采用试验配方胎面胶生产的成品轮胎外观。从图3可以看出,采用试验配方胎面胶生产的成品轮胎外观良好。

图3 用试验配方胎面胶生产的成品轮胎外观

表5示出了成品轮胎的高速性能、耐久性能和滚动阻力测试结果。从表5可以看出,试验轮胎和参比轮胎的高速性能和耐久性能都达到了国家标准要求,虽然试验轮胎的高速性能和耐久性能略逊于参比轮胎,但是其滚动阻力系数大幅减小,滚动阻力降低。

表5 成品轮胎高速性能、耐久性能和滚动阻力测试结果

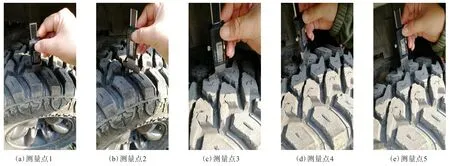

2.6 实际道路试验

将试验轮胎装配于江铃陆风SUV越野车进行实际道路测试,如图4所示。结果表明:相同行驶距离试验轮胎花纹沟平均磨耗量为1.46 mm(测量点选取见图5),参比轮胎为2.12 mm;试验轮胎每行驶1万km的平均磨耗量为1.18 mm,参比轮胎为1.71 mm。与参比轮胎相比,试验轮胎的实际耐磨性能大幅提高,增幅超过30%。截至目前,路试还未结束,轮胎未出现损坏情况,后续将继续跟踪观察。

图4 装配试验轮胎的实际道路测试车辆

图5 测量点选取

3 结论

(1)与参比配方胶料相比,采用液相混炼母胶的胶料门尼焦烧时间短,硫化速率快。

(2)与参比配方胶料相比,采用液相混炼母胶的硫化胶在拉伸强度和撕裂强度方面有较明显的优势,且回弹值大,生热低,60 ℃时的tanδ大幅降低,耐拉伸疲劳性能提高。

(3)采用液相混炼母胶的试验配方胶料因结合胶含量较高,挤出胎面表面正常但略显粗糙,成型后接头状况良好。

(4)试验轮胎的高速性能和耐久性能略差于参比轮胎,但滚动阻力明显减小,在耐磨性能方面优势非常明显。

致谢:在试验测试中得到我公司PCR室同事的支持以及思通试验室的帮助,在此表示感谢!