汽车车门门洞密封条结构设计的研究

周 银,张旭华

(1.汉腾汽车有限公司,江西 上饶 334100;2.浙江大直汽车部件有限公司,浙江 仙居 317300)

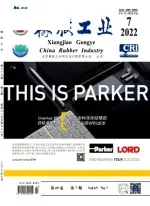

随着汽车工业的发展,密封条美观、环保和舒适的功能日益凸现,如外水切(车门玻璃上升与下降下缘外部两侧的橡皮刮水条)的外表面材质不同可以提供不同的装饰风格[1-3]。汽车车门门洞密封条(简称门洞密封条)是指装配在车身骨架门洞止口边上的密封条(见图1),可以辅助门框密封,实现对乘员舱的防水、防尘、降噪作用[4-7]。

本工作通过非线性软件MARC分析,研究适用于辊压窗框车门结构的门洞密封条的断面结构、接角结构及轻量化设计。

图1 门洞密封条装配位置示意Fig.1 Assembly position of doorway sealing strip

1 门洞密封条结构

1.1 按照泡管形式划分

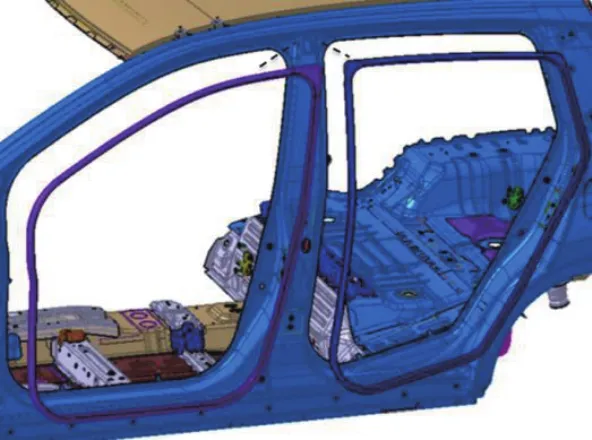

按照泡管形式,门洞密封条可分为双泡管密封条、单泡管密封条和无泡管密封条3种[8-10](见图2)。双泡管密封条主要用于单道密封结构,主要起密封作用,密封性能高;单泡管密封条一般适用于两道及两道以上的密封结构,起降噪、装饰和提升车门闭合声音品质的作用[11];无泡管密封条主要起装饰作用,可遮挡侧围止口边和内饰之间的缝隙。

图2 泡管形式示意Fig.2 Forms of foam pipe

1.2 按照披风形式划分

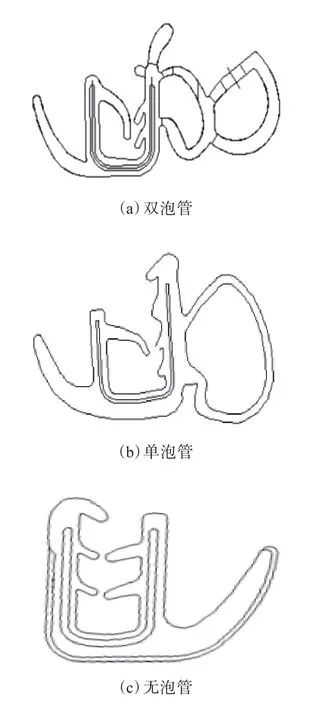

按照披风形式,门洞密封条可分为隐藏式、外观式和隐藏外观集成式3种(见图3)。基于与内饰的搭配关系不同,3种形式的密封条在装配顺序上有所不同。隐藏式密封条多用于欧式车型,其必须先行装配,再装配内饰件;外观式密封条多用于日韩系车型,在内饰装配完成后其再进行装配;隐藏外观集成式密封条多用于法系车型,其可能在多种内饰件装配之间进行装配,装配工艺可调整。

图3 披风形式示意Fig.3 Forms of cape

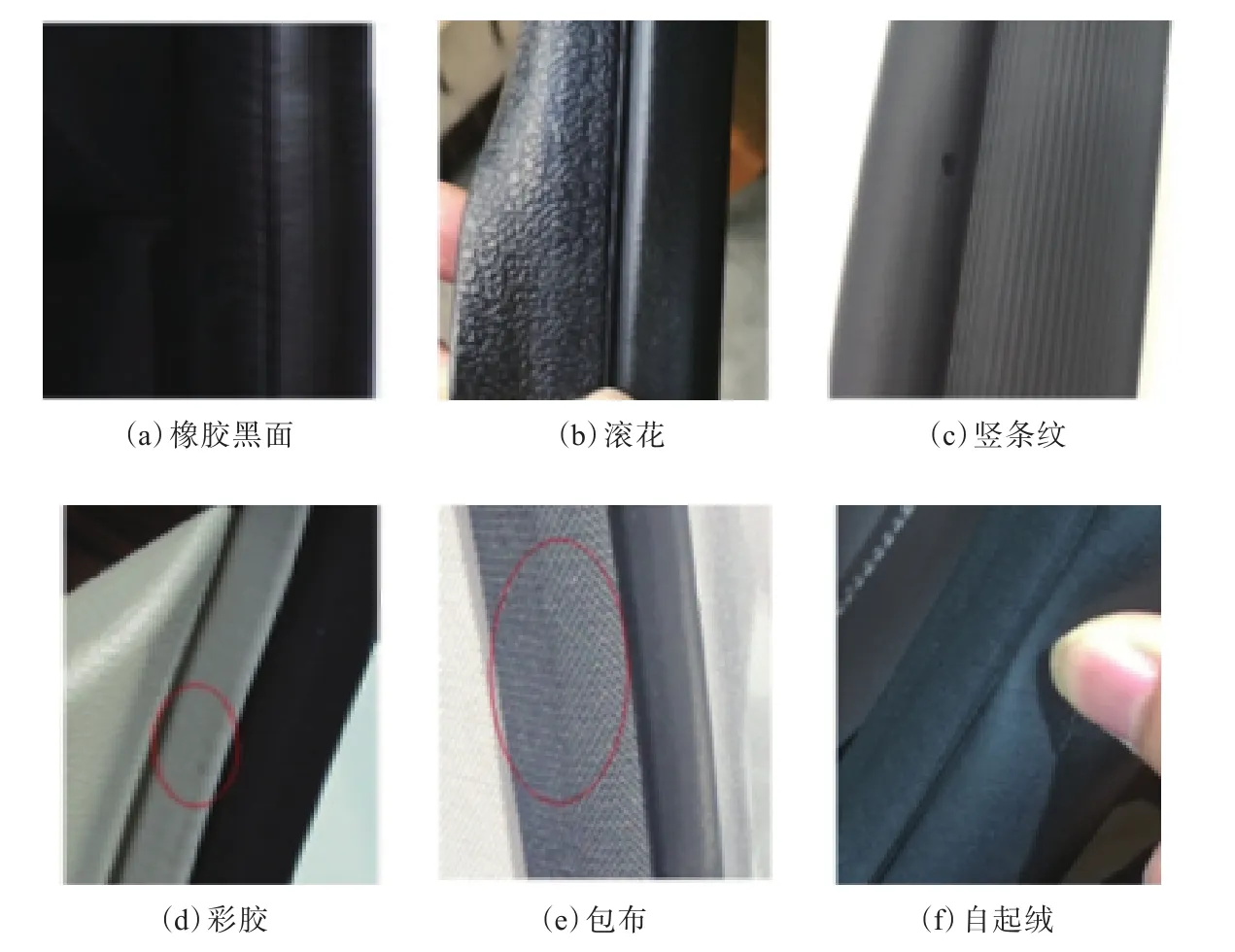

1.3 按照外观效果划分

按照外观效果,门洞密封条可分为橡胶黑面、滚花、竖条纹、彩胶、包布和自起绒6种形式(外观见图4)。橡胶黑面密封条为直接挤出成型,无特殊外观处理;滚花密封条是通过在口模外板上增加滚花滚轮压制披风表面而挤出成型,滚花形式多样;竖条纹密封条是通过口模在披风表面共挤海绵胶以形成竖条纹而成;彩胶密封条是通过采用彩色胶料挤出成型,可进行颜色搭配;包布密封条是在其挤出成型后通过高温可粘性胶将绒布贴覆在密封条披风表面而成;自起绒密封条是通过口模在披风表面共挤海绵胶以起绒而成。

图4 外观效果示意Fig.4 Appearance effects

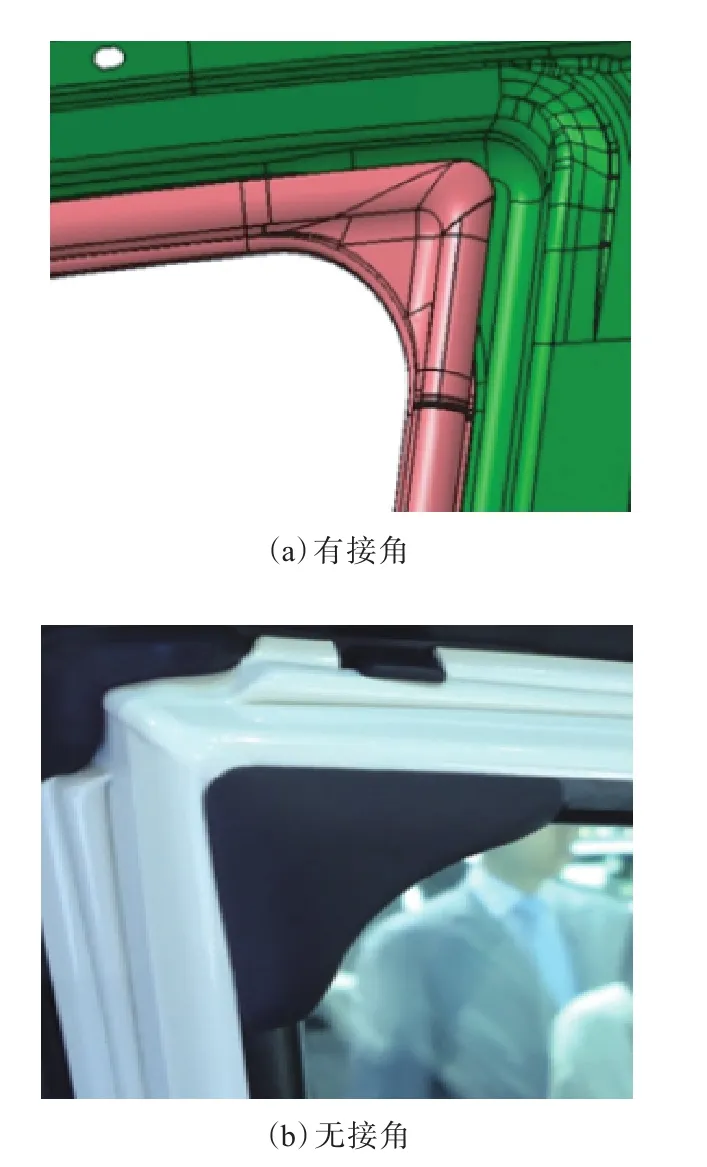

1.4 按照拐角形式划分

按照拐角形式,门洞密封条可分为有接角和无接角2种形式(见图5),均只用于辊压窗框车门结构。有接角门洞密封条的拐角带接角,通过注压密封泡管来弥补辊压窗框密封面的缺陷;无接角门洞密封条无接角,但是车门窗框拐角位置装有塑料压盖以充当密封面。

图5 拐角形式示意Fig.5 Forms of corner

2 门洞密封条设计

辊压窗框车门结构的门洞密封条设计主要包括断面结构、接角结构及轻量化设计。

2.1 断面结构设计

门洞密封条断面结构需要适应密封条与周边的配合。

2.1.1 断面结构参数

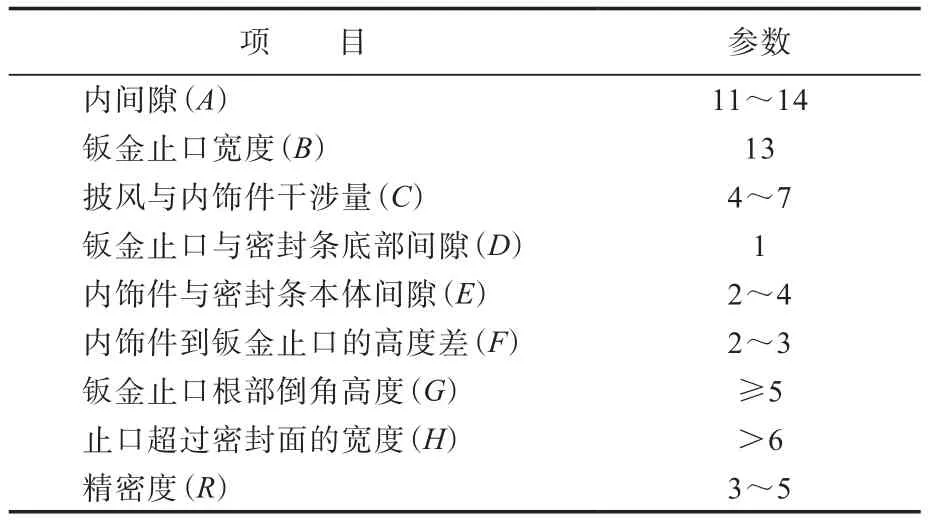

以有接角门洞密封条为例,设计的密封条断面结构参数如表1和图6所示。

表1 门洞密封条断面结构参数Tab.1 Section structure parameters of doorway sealing strip mm

图6 门洞密封条断面结构参数示意Fig.6 Diagram of section structure parameters of doorway sealing strip

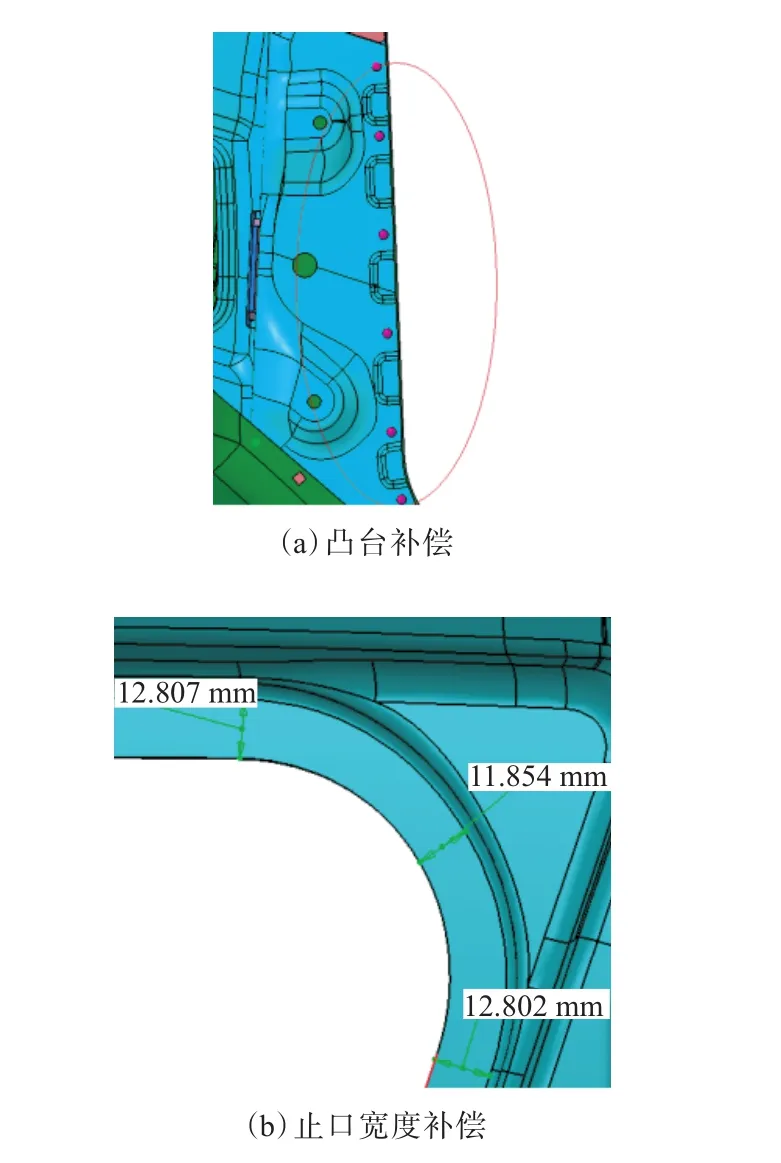

2.1.2 钣金结构

门洞密封条的钣金止口不允许整体为4层以上层板结构,4层板结构只能局部存在且连续长度小于40 mm(可以锯齿状避让达成)。止口钣金厚度尽量控制在2.0~3.7 mm,避免插入力过大造成装配困难,钣金厚度小于2.0 mm时可通过局部做凸台补偿密封条卡接厚度[见图7(a)]。拐角区域圆弧半径需大于70 mm,拐角处钣金止口宽度需做约1 mm补偿处理[见图7(b)],避免泡管塌陷和贴合不良。对于有接角密封条接角,钣金止口根部倒角可放宽要求,拐角处钣金止口宽度也无需补偿处理。

图7 钣金凸台补偿和止口宽度补偿示意Fig.7 Diagram of sheet metal boss compensation and seam width compensation

2.1.3 断面材料分布

门洞密封条采用一体复合挤出工艺,主体胶料采用三元乙丙橡胶(EPDM)密实胶,泡管密封位置胶料采用EPDM海绵胶,骨架材料采用金属材料(钢带/铝带),泡管表面采用覆膜或喷涂涂层以增强耐磨效果,防止密封条磨损而污染钣金。密封条断面材料分布如图8所示。

图8 门洞密封条断面材料分布示意Fig.8 Section material distribution of doorway sealing strip

门洞密封条泡管采用EPDM密实胶与海绵胶组合构成,密封位置采用海绵胶,根部支撑位置采用密实胶,以防止泡管拐弯塌陷,同时也有利于接角结构的设计。排气孔(孔直径为3 mm,间距为100~120 mm)隐藏在泡管根部不外露,泡管背部采用共挤形成竖条纹,可以提升密封条外观品质,规避背部出现“排骨印”的风险。

通过MARC软件对门洞密封条断面结构进行分析,不断优化断面结构,提升了密封条的密封性能。优化密封条的正常位置压缩载荷(CLD)值 为0.022 N·mm-1[设计范围为0.02~0.04 N·mm-1];欠压和过压状态的CLD值分别为0.007和0.04 N·mm-1。泡管压缩变形后局部受力状态符合设计要求,欠压/正常/过压密封面的密封条泡管与钣金接触面宽度分别为7.0,11.6和12.4 mm。

2.2 接角结构设计

门洞密封条接角材料主要选用EPDM密实胶。这是采用EPDM海绵胶作接角材料时,经过长期使用后海绵胶压缩变形严重,密封条出现明显孔洞,接角部位容易出现密封不良现象;接角较大时,其更容易出现翘边、开裂问题。

2.2.1 接角外观和断面结构

门洞密封条接角外观如图9所示。接角泡管遵循密封连续性的规则,泡管外观造型与密封条本体相同,但泡管下沉以与钣金配合,更有利于接角的稳定性。

图9 门洞密封条接角外观Fig.9 Joint angle appearance of doorway sealing strip

门洞密封条接角断面结构如图10所示。门洞密封条接角背部增加十字加强筋结构,加强筋布置分为2个区域,一个是泡管内侧增加十字加强筋,提升泡管的稳定性和牢固度,另一个是在泡管根部台面的背部将接角台面和密封条本体以加强筋连接在一起,防止接角装配后翘起。

图10 门洞密封条接角断面示意Fig.10 Joint angle section of doorway sealing strip

通过MARC软件对接角部位断面结构进行分析,根据不同压缩状态的变形情况调整加强筋的位置,以确保接角稳定性。可以得出,调整加强筋后,接角欠压/正常/过压位置的CLD值分别为0.038,0.115和0.573 N·mm-1,密封面宽度分别为6.3,9.4和14.2 mm;接角变形后密封面的CLD值在直段泡管的基础上有所提升,加强筋在过压状态起到了很好的反弹作用,避免了用力过大关门时密封条接角过度衰减的现象。

2.2.2 接角模具

门洞密封条接角模具设计十分重要。门洞密封条接角由于有泡管,四周无固定结构,其模具设计比导槽接角模具设计[12]难度要大很多,接角装配后容易出现上翘而不贴合的问题。该问题主要源于接角模具的V字形开口角度设计,通过大量车型使用验证,采用固定V字形开口角度的接角模具生产的接角会出现装配后上翘的问题,其主要原因是实际装配过程中,接角悬挂和钣金公差都会对接角装配后的状态有影响。因此,在模具设计初期,需要对密封条接角部位边缘线长度进行分析对比,根据接角的大小,将V字形开口角度调至比实际角度大2°~3°,从而使接角装配后其直段部位内收,接角与接角底部侧围钣金更加贴合。

2.3 轻量化设计

汽车轻量化是提高汽车动力性、降低油耗、节约材料的关键[13-15]。车身轻量化与使用材料密切相关,因此门洞密封条材料的选择很重要。门洞密封条材料轻量化可在满足密封性能前提下,通过选用微发泡海绵胶替代密实胶和减小金属骨架的厚度来实现。EPDM微发泡海绵胶密度可由原来密实胶密度1.3 Mg·m-3减小到0.7~1.0 Mg·m-3;金属骨架厚度可以从原来的厚度0.5 mm减小到0.35~0.45 mm;密封条接角材料也可以从原来的EPDM密实胶调整为热塑性硫化胶,这样其密度就能从1.3 Mg·m-3减小到0.9 Mg·m-3,而在接角质量减小的同时,接角外观也得到提升,避免了EPDM密实胶注压成型带来的飞边和毛刺。

3 结语

门洞密封条结构多种多样,本工作通过非线性软件MARC分析,设计了合理的门洞密封条断面结构及接角结构;采用EPDM密实胶作为接角材料,并对接角模具V字形开口角度进行了调整;通过材料选择,实现了门洞密封条的轻量化。门洞密封条的优化设计在提升其密封性能的同时,也提升其外观质量。本研究可为新型门洞密封条的开发提供参考。