基于虚拟仪器的微小型二维液压泵测试系统的开发

曹 越,高殿荣,张宗熠,胡红杨,赵静一,郭 锐

(燕山大学机械工程学院,河北秦皇岛 066004)

引言

微型液压元件是航空航天、机器人等高端装备的关键零部件[1]。我国高端液压元件技术的起步较晚,关键技术不成熟,制造成本高[2],其配套测试技术也落后于国际前列[3]。传统的液压元件测试系统采用PLC或继电器的控制方式[4],效率低、精度差,且难以实时记录保存关键数据,更难以保存图表曲线等[5]。随着高端装备的需求增加以及虚拟仪器技术的提升和普及[6],基于虚拟仪器的液压元件测试技术逐渐得到应用,将液压系统、传感器技术和计算机技术有机结合,做到高精度、高效率测试[7]。

目前国内的液压泵测试系统基本针对单台泵进行测试[8],测试效率低,消耗能源大,且具有一定的流量和压力等参数上限,无法测试航空航天等特殊类型的高压高转速液压泵[9]。国内某团队设计开发了基于互联网的测试平台,目前由于网络技术等限制,该测试系统只能应用于实验教学工作,难以应对大量数据采集[10]。随着我国微小型液压元件技术的突破和发展,对其测试系统也具有更高的要求[11]。

本研究针对新型的微小型二维液压泵,基于被工业界和学术界广泛使用和认可的LabVIEW平台[12],设计了一套人机交互友好、自动化程度较高的微小型二维液压泵测试系统,考虑到测试样本为多个规格,采用并行式试验方法,以节约能源,提高试验效率。

1 二维活塞泵测试样本参数

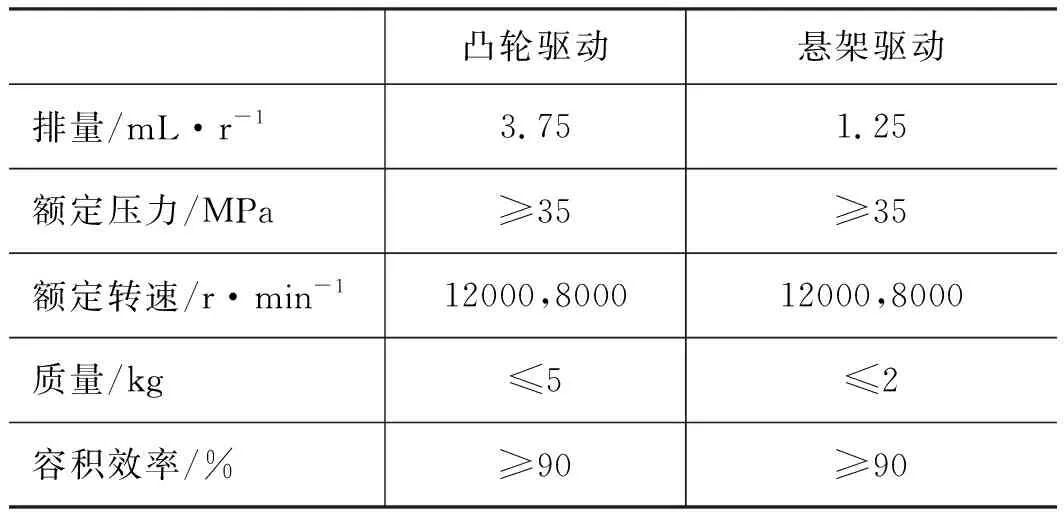

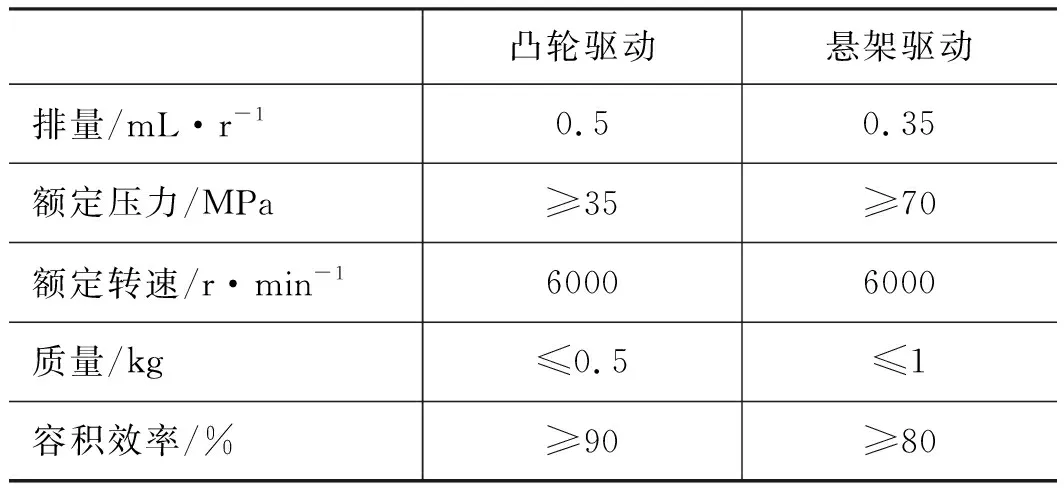

小型力平衡式二维活塞泵和微型插装式二维活塞泵测试样本参数分别如表1和表2所示。

表1 小型力平衡式二维活塞泵参数

表2 微型插装式二维活塞泵参数

2 软件需求分析及液压系统设计

2.1 软件需求分析

液压泵性能试验台测试要求中的4种微小型二维液压泵的性能参数,测试中需要远程调节泵转速、流量和压力等参数,可以采用伺服电机调节泵转速,节流阀或调速阀调节流量,先导溢流阀调节压力,软件需要输出信号控制相应的液压元件,使系统满足测试需要的转速、流量和压力等参数;同时,需要在测试过程中采集被测试泵转速和转矩、泵出入口的压力和流量、油液温度等数据,并实时显示,测试系统需要完成液压泵排量验证、效率、密封检查试验[13-14];试验结束后,需要按要求生成试验报告;测试软件的操作应简洁直观,人机交互友好。

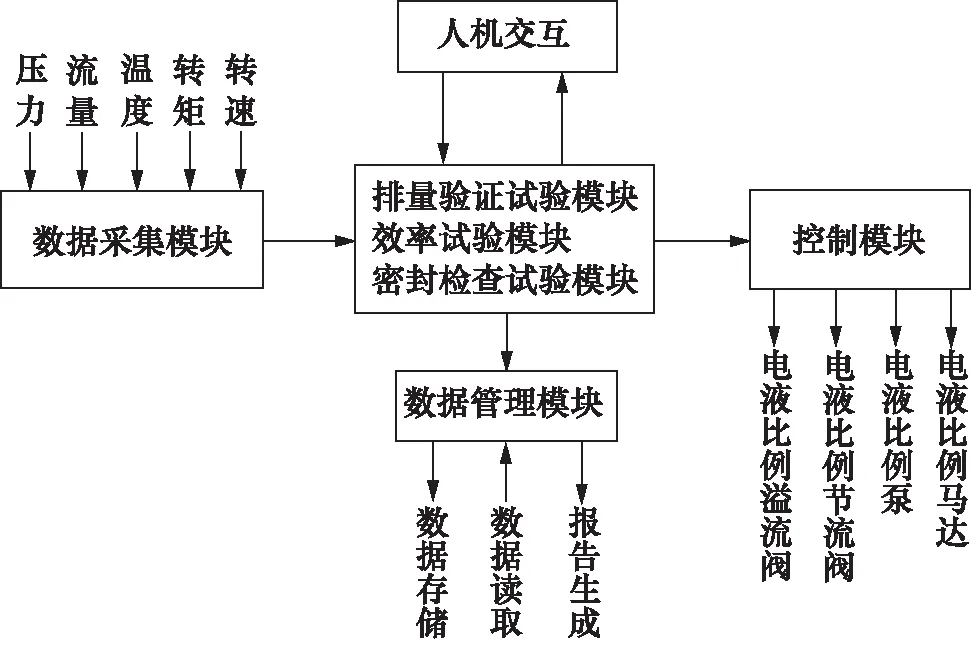

根据以上分析,将液压泵测试软件分成6个功能模块,分别为数据采集模块、控制模块、排量验证试验模块、效率试验模块、密封检查试验模块和数据管理模块,其中的3个性能测试模块中都含有参数监控、图像生成和结果显示等功能,模块结构图如图1所示。

图1 功能模块结构图

2.2 试验台液压系统设计

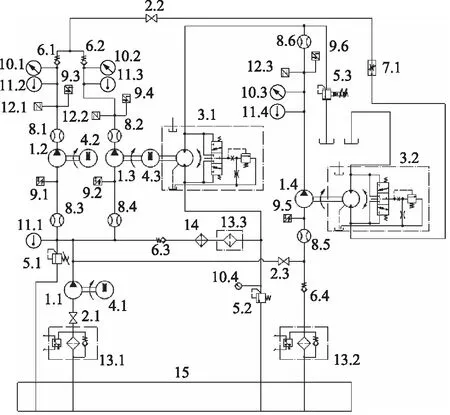

试验台液压系统主要采用了并行式能量回收方法,可以利用单个液压系统同时完成3台液压泵的性能测试,这样可以减少重复试验的次数和多次繁琐的拆装元件,提高液压元件的综合利用率[15-16]。如图2中所示,被试泵1.2和1.3由液压泵1.1提供进口压力,同时驱动变量马达3.2转动,变量马达3.2通过联轴器直接与被试泵1.4连接,被试泵1.4提供压力油驱动功率回收马达3.1运转,变量马达3.1与双轴伸电动机4.3的另一轴伸通过机械传动装置进行连接,帮助电动机4.3一起带动被试泵1.3运转,通过这种机械补偿的方式实现功率回收。

1.液压泵 2.球阀 3.变量马达 4.电机 5.溢流阀6.单向阀 7.调速阀 8.流量计 9.压力传感器 10.压力表11.温度计 12.温度传感器 13.过滤器 14.冷却器 15.油箱图2 试验台液压系统原理图

3 软件各功能模块的实现

3.1 数据采集模块

LabVIEW平台集成了DAQ技术,在安装好相应的驱动程序和软件后,可以直接使用研华公司开发的DAQ程序。研华公司研发的数据采集卡具有很高的价格优势,且兼容性较高,可以完成快速高精度的数据采集操作,选用设计有FIFO电路的数据采集卡可以有效保证在连续采集数据时不会发生丢失数据的情况。

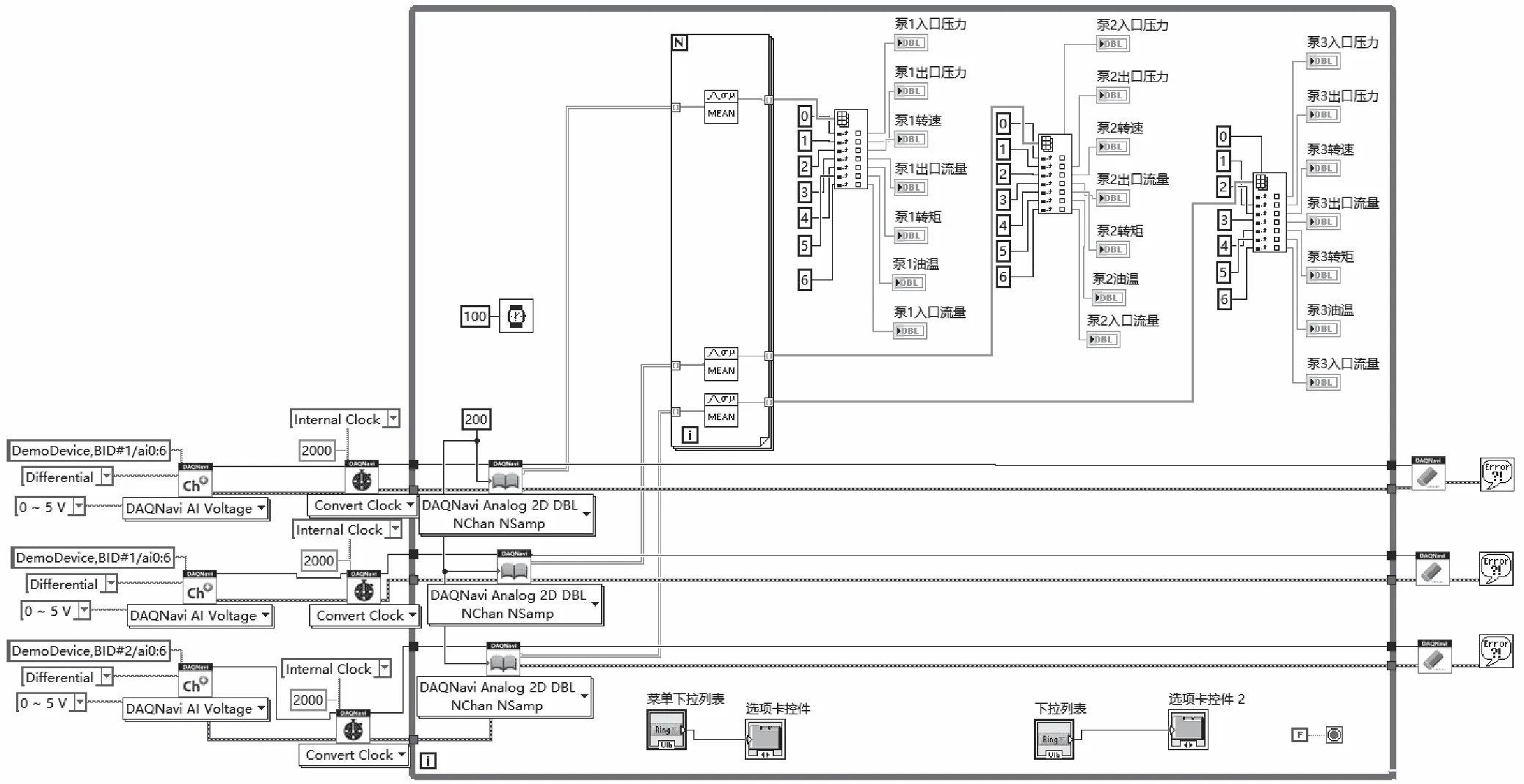

液压泵性能测试系统的数据采集模块如图3所示,在设置一系列DAQ底层VI的各参数后,软件通过多通道采集的多项物理参数数据,经过均值处理后得到更精确的数据,再通过索引数组VI将各项数据实时显示于前面板上。

3.2 仪器控制模块

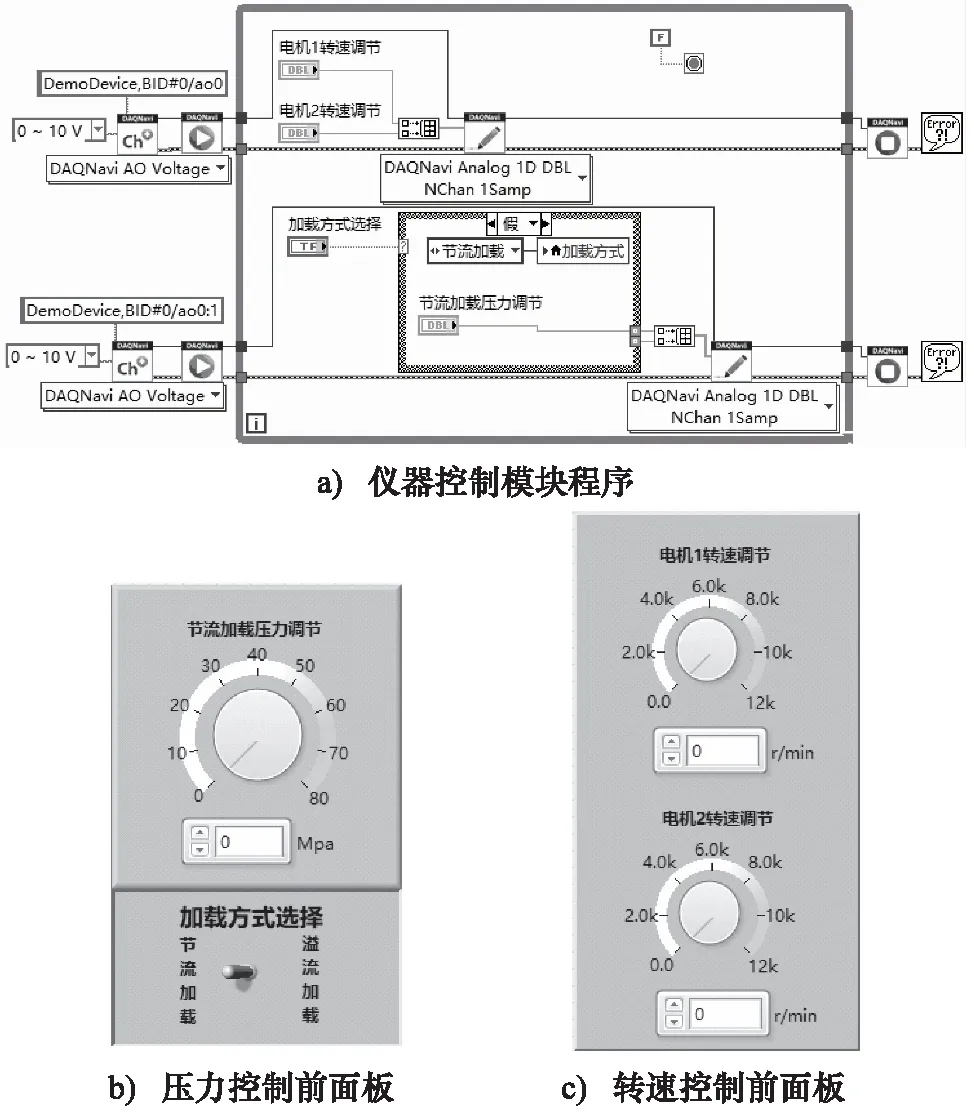

为减少人工直接操纵液压元件,通过软件进行间接操控,设计如图4a仪器控制模块程序,用户可以通过操作前面板虚拟布尔开关和旋钮来发出信号,经过放大器放大,由采集卡发出信号控制液压元件;图4b为压力调节前面板,可以通过点按水平摇杆开关选择压力调节方式,可选择溢流调节或节流调节,再旋转相应旋钮给比例溢流阀或比例节流阀信号,达到调节系统压力的目的;图4c为电动机转速调节前面板,通过直接旋转旋钮可以分别控制图2中电动机4.2和4.3的转速。

3.3 排量验证试验模块

液压泵排量验证试验模块如图5所示,图5a为排量验证试验程序前面板,整个程序界面分为上边栏、右边栏、 下边栏和中间栏。上边栏用于试验项目的显示和选择、数据操作以及生成报告等操作;右边栏为仪器控制模块,用于控制压力和转速等;下边栏用于实时显示被试泵各物理参数,试验过程中可以监控系统运行状态,各物理参数按需求设定不同的刷新率,在保证关键数据及时刷新的前提下保证数据量不过载溢出;中间栏是试验主操作面板和曲线生成面板,“转速-流量曲线”为XY控件用于显示3台被试泵在试验过程中输出流量随转速的变化曲线,曲线用不同颜色显示,可用游标查看具体数值,当试验结束后可单击“排量计算”按钮,3台泵的空载排量即可显示于液罐中,试验结果更加直观。

图3 数据采集功能模块程序

图4 仪器控制模块

图5b为排量验证试验程序框图,程序采用平铺式顺序结构,由前面板按钮等响应操作,为使程序更加符合使用逻辑,利用条件结构,当按下“开始试验”按钮时,条件结构为“真”,执行相应程序,此时被试泵转速和出口流量通过属性节点将实时采集到的数据送入移位寄存器中;再通过捆绑等操作生成“转速-流量”曲线,同时程序将采集到的数据存储到“泵数据排量验证数据”文件夹下,命名为“泵i转速流量.tdms”,i=1,2,3。当按下“停止试验”时,移位寄存器输入默认值0,曲线不再变化,采集数据停止存储。按下“排量计算”按钮时,顺序结构第一帧停止运行,转入后一帧,程序读取存储数据,根据排量计算公式,运用最小二乘法计算出3台被试泵空载排量,显示于前面板液罐中。

3.4 效率试验模块

液压泵效率试验模块如图6所示,图6a为效率试验程序前面板,面板分布和排量验证试验模块与前面板基本一致。中间栏左边放置“压力-流量”曲线显示控件,用于显示3台被试泵出口流量随加载压力变化的曲线;右边放置效率曲线显示控件,用于显示被试泵容积效率和总效率随压力变化的曲线,此控件只显示一台被试泵的效率曲线,用下拉列表可选择查看不同泵的曲线;控件下方显示数据表格,便于查看精确数值。

图6b为效率试验主程序,依然采用平铺式顺序结构。第一帧时按下“开始试验”按钮,条件结构为“真”,软件采集到的被试泵进出口压力、流量、转速、转矩数据通过属性节点引入到程序中,经过容积效率计算公式和总效率计算公式进行计算;程序将被试泵出口压力、出口流量、转速转矩以及计算出的容积效率和总效率数据实时存储到“泵数据效率试验数据”文件夹下,命名为“泵i效率数据.tdms”,同时发送到移位寄存器中,以压力移位寄存器值为X,以出口流量移位寄存器值为Y,输入到“压力-流量曲线”显示控件中,以压力移位寄存器值为X,以容积效率移位寄存器值为Y1,以总效率移位寄存器值为Y2输入到“泵i效率曲线”显示控件中。当单击“停止试验”按钮时,停止数据存储和曲线变化,程序运行下一帧,读取存储效率数据显示与表格中,可供查看。

图5 排量验证试验模块

3.5 密封检查试验模块

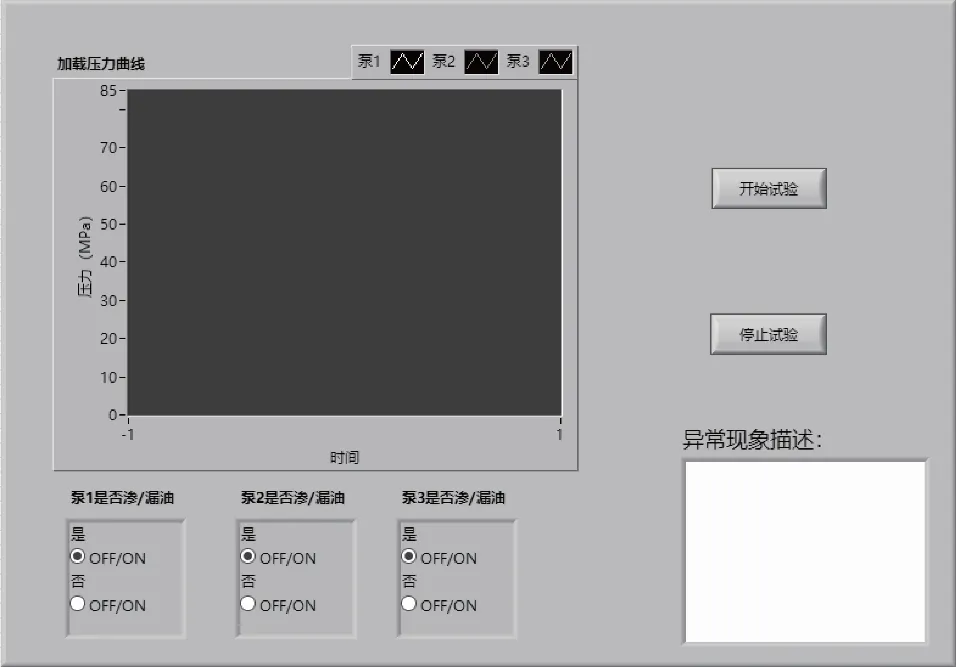

图7为密封检查试验程序前面板,点击“开始试验”开始显示被试泵加载压力曲线,当调节压力时,查看压力曲线并观察被试泵有无渗漏油等异常情况,根据情况点击单选按钮记录试验结果,并在文字框中填写异常现象描述。

图7 密封检查试验程序前面板

3.6 数据管理模块

1) 数据存储功能

数据存储模块应用于试验模块中,用于实时存储试验过程中的数据。存储文件在主程序路径文件夹中,方便后期查找拷贝。文件存储为TDMS格式,TDMS格式是NI公司主推的一种二进制数据存储类型,高速、方便、易存取,多应用于高速测试测量采集系统[17]。

2) 数据读取功能

数据读取操作利用“读取带分隔符电子表格”函数直接读取数据文件,相较于“读取测量文件”Express VI更加高效,占用内存小,但是需要数据转换等操作[18]。

3) 报告生成功能

采用“事件结构”响应分支功能,当被试泵完成所有性能试验后,可以点击前面板“生成报告”按钮,用户按提示输入信息,程序通过“VI服务器引用”函数自动获取排量验证试验、效率试验和密封检查试验各项关键数据和图像,完整有序地呈现在报告中。图8为报告生成程序,程序由LabVIEW软件中报表生成子选板制作,连接需要的子VI,并对各子VI的端口进行配置,可实现报告生成功能。

4 结论

(1) 该微小型二维液压泵性能测试软件基于LabVIEW平台上位机辅助系统,可实现高精度数据采集、远程控制元件运行和数据处理及存储,传感器系统把各物理参数转换成信号,经二次仪表处理通过采集卡送入上位机中,上位机运行相应程序进行数据处理,使液压系统部分、传感器部分和硬件部分有机结合,完成液压泵各项性能测试,并实时显示各物理参数,储存试验数据,生成曲线图表,制作试验报告等功能;

图8 报告生成程序

(2) 液压泵性能测试软件引入模块化设计方法,将软件分成数据采集模块、控制模块、排量验证试验模块、效率试验模块、密封检查试验模块和数据管理模块6个功能模块。性能试验模块程序使用平铺式顺序结构设计,并插入“条件结构”和“时间结构”进行优化设计,减少内存占用,使整个软件合乎使用逻辑,更加高效和人性化。程序整体的模块化设计降低了研发难度,方便扩展,有利于后期的更新和维护。