LT285/60R18 118/115S 8PR全地形轻型载重子午线轮胎的设计

来新友,卢中允,王文超,王宝凯

(赛轮集团股份有限公司,山东 青岛 266550)

全地形(ALL TERRAIN,AT)轮胎能在草地、泥地、山路、碎石及沙漠等恶劣工况条件下作业,常用于越野汽车[1-5]。在欧美地区由于越野文化的盛行和发展,市场及消费者对AT轮胎的需求逐渐提升。运动型多用途汽车(SUV)对于AT轮胎的使用频率虽然较越野汽车低,但由于AT轮胎的设计兼容越野及公路性能,使得消费者对AT轮胎的需求逐渐增加。为适应市场发展,国内外轮胎企业也纷纷加强AT轮胎产品的研制和开发[6-10]。

为满足客户需求,同时优化产品结构,增强产品核心竞争力和品牌影响力,我公司根据市场反馈,设计了LT285/60R18 118/115S 8PR AT轻型载重子午线轮胎,该规格轮胎投放市场以后取得了良好的反馈。现将产品设计介绍如下。

1 技术要求

根据GB 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》[11],确定LT285/60R18 118/115S 8PR AT轻型载重子午线轮胎的技术参数为:标准轮辋 8.5,充气外直径(D′) 799(787~811)mm,充气断面宽(B′) 292(282~302) mm,标准充气压力 450 kPa,标准负荷 1 320(单胎),1 215(双胎) kg。

2 结构设计

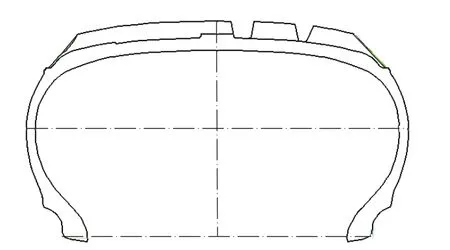

2.1 外直径(D)和断面宽(B)

D主要受胎体帘线、带束层及锦纶冠带层的径向力限制影响,由于带束层的刚性较大,D基本保持不变。考虑硫化工序胶料的膨胀过程,且轮胎需进行后充气处理,成品轮胎D′会略微增大或基本不变,本设计确定外直径膨胀率(D′/D)为1.001,D取798 mm。

B受轮胎类型、规格及胎体帘线等多种因素影响,考虑本设计轮胎规格较大,也需进行后充气工序,成品轮胎受帘线张力和周向束缚力的影响有所收缩,成品轮胎B′会小于设计值。本设计确定断面宽膨胀率(B′/B)为0.979 9,B取298 mm。

2.2 行驶面宽度(b)和弧度高(h)

b的选取直接关系到轮胎的接地应力分布,对轮胎高速、制动、抓着、舒适性及滚动阻力等性能均有重要的影响。LT285/60R18 118/115S规格轮胎在AT产品中属于高速度级别、大规格产品,为避免轮胎在使用过程中因应力集中造成肩部出现异常磨损,本设计采用双行驶面宽度形式,以延长轮胎的使用寿命,同时为保证轮胎的操纵性能,双行驶面宽度差为4 mm,本设计b取222/217 mm。

h的设计会影响轮胎的接地印痕,不同的接地印痕能反映轮胎性能的优劣,考虑AT产品的设计特点及使用条件,本设计h取10.8 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

轮胎胎圈与轮辋间采用过盈配合,以保证轮胎在使用过程中胎圈与轮辋间紧密配合,不出现脱圈滑移现象,d通常略小于轮辋名义直径,本设计轮胎规格为457.2 mm(18英寸),相应轮辋名义直径为462 mm,本设计d取460.6 mm。

C设计一般考虑装配性能,且保证胎圈与轮辋配合紧密,避免漏气风险。本设计胎圈处采用过盈配合,C依据所需胎圈和轮辋的配合程度来设计,同时需要考虑轮胎在标准负荷和充气压力下的应力分布,为优化胎圈部位的应力分布,增强胎圈部位的支撑性能及其与轮辋的装配性能,本设计C取240 mm。

2.4 断面水平轴位置(H1/H2)

轮胎断面轮廓的形状受断面水平轴位置的限制。断面水平轴位置影响轮胎的应力分布,水平轴位置偏上,使用过程中会造成胎肩部位应力增大;水平轴位置偏下,使用过程中会造成胎圈部位应力增大。合理的水平轴位置设计可将充气轮胎的屈挠点维持在合理的位置,延长轮胎的使用寿命。本设计考虑AT产品的耐久性能需求,H1/H2取1.0。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

根据AT产品的使用条件及性能要求,本设计胎面部位采取大锯齿状花纹块,可有效提高轮胎的抓着性能和刚性,在恶劣路况下保证轮胎的牵引力。胎面及胎肩花纹块设计为交错爪状样式,利于轮胎的排水和散热,显著提高了轮胎的抓着性能和越野性能,另胎肩辅以双行驶面宽设计,可以降低轮胎在使用中出现偏磨的风险,延长其使用寿命。本设计采用全新优化的胶料配方,适应其使用条件,在恶劣工况下能够提供优异的干地性能,同时为突出轮胎的越野性能,保证其使用中的耐磨性能和牵引性,本设计花纹沟深度取13 mm,胎面花纹饱和度为61.6%,花纹周节数为34。

胎面花纹设计如图2所示。

图2 胎面花纹示意

2.6 胎侧部位设计

胎侧部位设计在满足法规要求的基础上注重增强轮胎的安全性和美观性,凸显产品的视觉震撼力和冲击感。设计胎侧与胎面交接位置时,考虑存在轮胎与野外石块或道路路缘石等碰撞造成裂口、刺穿等损伤的风险,本设计在胎侧与胎肩的相接部位增加了整圈凸起的山峰状立体保护结构,以抵御外部冲击,其抗刺扎性能优异,增强了轮胎的安全性。胎侧部位选用特殊的彩色胶料配方,商标字体设计为空心白字样式,可以凸显轮胎的视觉冲击力,增强产品的美感。

胎侧部位设计如图3所示。

图3 胎侧部位示意

3 施工设计

3.1 胎面

胎面半成品部件由胎面胶、基部胶和翼胶组成,采用三方四块结构。胎面部位作为轮胎与地面接触的唯一部件,胎面胶的性能直接影响轮胎的制动、牵引、耐磨、抗湿滑和滚动阻力等性能。在环境保护方面,本设计选用环保型胶料配方,采取溶聚丁苯橡胶和顺丁橡胶并用的胶料体系,保证了轮胎的牵引性和耐磨性能,同时有利于降低滚动阻力和油耗。

3.2 带束层

带束层承接胎面部位,为轮胎最主要的受力部件,带束层角度和宽度的选择对轮胎强度和高速性能有较大影响。1#带束层宽度通常较b大5~10 mm,较2#带束层宽度大10~15 mm,本设计采用2层2+2×0.35HT钢丝帘线、角度为24°的交叉排列结构,设计1#带束层宽度大于b5 mm,大于2#带束层宽度15 mm。带束层安全倍数为8.1。本设计轮胎速度级别较高,在带束层上增加930dtex/2锦纶66浸胶帘布冠带层,同时采用无接头方式缠绕,以增强轮胎在使用中的安全性。

3.3 胎体

胎体采用2层1670dtex/2聚酯浸胶帘布反包,1#胎体反包端点高于三角胶端点25 mm,2#胎体反包端点高于钢丝圈中部10 mm,有利于提高胎侧和胎圈部位的刚性。胎体安全倍数为13.4。

3.4 胎圈

胎圈直接与轮辋接触,其设计关乎轮胎整体的应力分布,对轮胎的脱圈阻力、耐久性能及安全性有重要影响。本设计选用覆胶单丝缠绕的4-5-6-5-4排列方式和六角形结构,能有效保障胎圈部位的稳定性。胎圈安全倍数为7.1。

3.5 成型

轮胎采用二次法成型机、冠包侧生产工艺成型,设计机头直径为526 mm,机头宽度的选取基于材料分布图,考虑帘线伸张及胶料膨胀系数的影响,机头宽度为477 mm。

3.6 硫化

采用双模热板式B型硫化机、后充气工艺进行氮气硫化,硫化参数为:硫化外温 156~160 ℃,硫化内温 200~208 ℃,氮气压力 2.4~2.6 MPa,硫化时间 23.0 min。

4 成品性能

4.1 充气外缘尺寸

轮胎轮辋组合体在标准充气压力下充气后在18~36 ℃的环境温度中放置至少3 h,按照GB/T 521—2018进行测试。结果显示,放置后轮胎的D′和B′分别为800和289 mm,结果在设计公差范围内,达到设计要求。

4.2 强度性能

强度性能测试为破坏性试验,通过检验胎冠部位的破坏能来评价轮胎结构安全性能。成品轮胎强度性能测试按照GB/T 4501—2018进行。结果显示试验结束时轮胎状态为第5点压穿,测试破坏能最小为753.7 J,为标准值的146.6%,达到设计要求。

4.3 耐久性能

耐久性测试按照GB/T 4501—2018进行,测试条件和结果见表1。试验结束时轮胎状态为胎肩崩花,累计行驶里程为6 163.6 km,累计行驶时间为51.3 h,结果表明成品轮胎耐久性能良好,达到设计要求。

表1 耐久性测试条件和结果

4.4 高速性能

高速性能测试按照GB/T 4501—2018进行,设定初始试验速度达到160 km·h-1后按标准规定程序进行测试,之后每行驶10 min,试验速度增大10 km·h-1继续测试,直到轮胎损坏为止。结果显示,试验结束时轮胎状态为胎肩崩花,最高行驶速度为210 km·h-1,累计试验里程为252.2 km,累计行驶时间为84 min,达到标准值的140%,满足设计要求。

5 结语

LT285/60R18 118/115S 8PR AT轻型载重子午线轮胎的设计按照国家标准并结合我公司现有生产工艺进行,成品轮胎性能测试结果表明其充气外缘尺寸、强度性能、耐久性能和高速性能均达到相关设计和国家标准要求。该规格轮胎投放市场后无不良反馈,能够较好地满足客户和市场的需求。