球铁轧辊辊颈等离子堆焊材料设计和工艺研究

刘士彬,杜江伟,张 雨,陈亚通,霍晓真,冯志平

(1.邢台轧辊特种制造有限公司,河北 邢台 054000;2.中钢集团邢台机械轧辊技术中心,河北 邢台 054000;3.轧辊复合材料国家重点实验室,河北 邢台 054025)

热连轧粗轧工作辊的辊颈材质为球墨铸铁,硬度低,强度低,耐磨性较差。由于粗轧工作辊扭矩大,振动大,并且还进行可逆轧制,使用一段时间后在扁头的四个棱边处会产生严重的磨损,使工作辊的轧制平稳性差,影响轧制效果,甚至不能再使用,为此在轧辊制造工艺上对易磨损处采取堆焊耐磨层措施[1-5]。而球铁材质存在大量球形石墨,碳当量比较高,易出现白口及淬硬组织,塑性较差,发生裂纹的敏感性强。为解决目前球铁辊芯的表面堆焊问题,针对现有埋弧堆焊的线能量高、热输入大、熔深大等特点,拟采用一种堆焊熔深可控、母材稀释率低的小熔池熔敷手段,解决球铁轧辊焊接易产生裂纹的问题。基于此,对球铁耐磨层的等离子堆焊方法进行了研究。

1 等离子试验设计和结果

本试验采用等离子设备型号为DML-03BD,试验参数电流125A,送粉转速为25 r/min,三种气体和流量分别为保护气15 L/min,送粉气5 L/min和等离子气1.5 L/min。

1.1 过渡层试样试验

1.1.1 过渡层合金粉的设计

本试验选用铁镍合金,Ni的质量分数如表1所示,其余元素为Fe。

表1 过渡层材料成份设计表

试验件选取球铁工作辊辊颈扁面部位,材料为球铁。用砂轮机在扁面上磨制尺寸为6 mm×40 mm×5 mm的长条缺陷36条,分别采用冷焊、热焊(中间温度大于200 ℃)进行9种材料的堆焊,每条缺陷逐层堆焊,堆焊高度为超出扁面的平面2 mm,焊后包裹石棉布缓冷。堆焊完成后打磨各堆焊试样高度至与扁面平,进行着色裂纹检查和硬度测试。

1.1.2 过渡层的试验结果

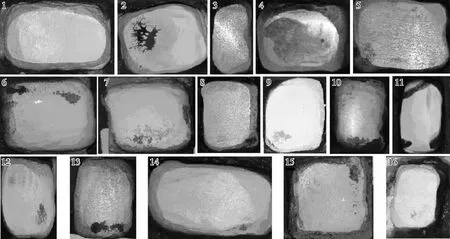

铸铁轧辊辊颈扁面结合层材料堆焊裂纹检查结果如表2所示,过渡层试样裂纹着色检查结果如图1所示。

表2 过渡层堆焊着色检查结果

图1 过渡层堆焊着色检查结果

从裂纹着色检测结果看,冷态焊接G-1、G-2号没有裂纹,其余都有裂纹,G-4在收弧处有气孔。热态焊接G-2、G-5、G-7号收弧处有气孔,且7号气孔周围伴生裂纹,G-3、G-6、G-8号有轻微裂纹;热态焊接G-1、G-4、G-9号没有缺陷,效果较好。

经过硬度试验检测发现,G-6、G-7、G-8和G-9号的硬度过大,不适合作为过渡层堆焊材料。

根据上述结果,选用G-1号试样成份作为球铁的过渡层材料。

1.2 硬层试样试验

1.2.1 硬层等离子粉的设计试验

确立C、B、Si、Ni为变化元素,固定Cr为定值,进行了正交表设计。本试验等离子粉正交表如表3,其余元素为Fe。

表3 硬层材料设计表

按照上述方案进行配粉,制得16种等离子粉。焊粉的颗粒度为80 200目,每次使用前用金属粉烘干箱在200 ℃下烘干2小时。选择尺寸为30 mm×20 mm×40 mm的 A3钢试样进行试焊,堆焊前用箱式炉将试样加热至250 ℃,保温2小时。粉末堆焊焊缝尺寸为40 mm×20 mm×15 mm,堆焊中,试板温度不大于400 ℃。试验分冷态焊接和热态焊接,焊后包裹陶瓷纤维将试样缓冷至室温。将堆焊硬度试验试样16块,磨削至焊缝平整,打磨表面至Ra3.2,进行着色检查金相检验和硬度测试。

1.2.2 硬层粉的设计试验结果

试样的硬度和裂纹检查结果如表4和表5所示,硬层试样裂纹着色检查照片如图2所示。

表4 硬层堆焊硬度表(HSD)

表5 硬层堆焊着色检查结果

图2 硬层堆焊着色检查结果

Y-2和Y-11号长裂纹产生在一角,裂纹直且清晰,符合冷裂纹的特征,产生裂纹可能与材料硬度高有关系。针对高硬度的材料,冷速的影响较大,需采用较高的层间温度,较小的冷速,工艺条件不易控制,故不选用此粉末。Y-6、Y-10、Y-13号和Y-15号裂纹都产生在最后一焊道上,裂纹伴随着气孔,缺陷宽,面积大,产生裂纹的原因和材料性能相关还可能同堆焊时的气体保护有关。Y-7、Y-9和Y-16在收弧处均出现裂纹,焊接性不稳定。其余粉末堆焊没有明显缺陷,根据不同硬度需要可选择相应材料作为硬层材料,如表6所示。

表6 硬层材料选择

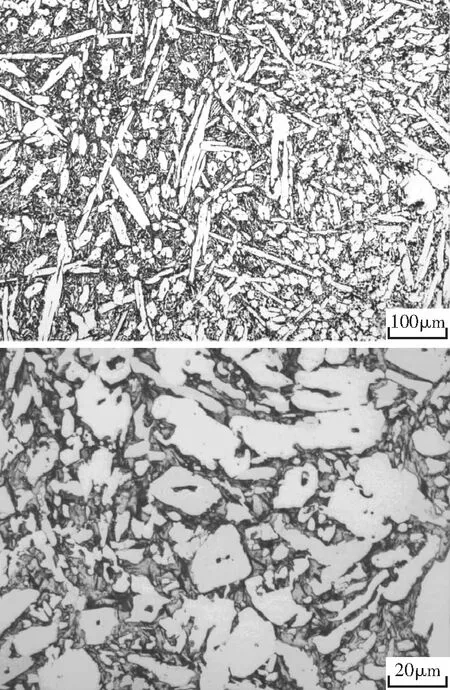

堆焊层焊缝区的组织如图3所示。

图3 硬层堆焊层组织

等离子堆焊冷却速度较大,组织为马氏体和残余奥氏体,具有较高的硬度。

1.3 产品试验

根据轧辊硬度需要和试验结果,选出适合硬度要求HSD40~50产品进行产品试验,制订了热连轧粗轧工作辊的球铁材料辊颈扁面耐磨层试验工艺,选择一支报废产品进行了产品的堆焊试验。

选用废铸铁轧辊,在轧辊扁面端头大倒角处进行堆焊试验。堆焊前将堆焊部位去除油渍,打磨至无锈光洁平整,用煤气加热辊颈至250 ℃,保温2小时,用金属粉烘干箱将等离子粉在200 ℃烘干2小时;使用G-3号粉末堆焊过渡层,堆焊一层,检查裂纹情况,若无裂纹,继续堆焊硬层材料,硬层堆焊选择硬层材料Y-3号和Y-14号在倒角逐层堆焊,将倒角填成直角,倒角尺寸30 mm×20 mm,堆焊长度80 mm;焊后包裹陶瓷纤维缓冷至室温。着色检查裂纹情况。

选择Y-14号经连续堆焊,冷却后,发现堆焊层裂纹情况严重,在平面和立面都出现龟裂,且两面裂纹相连,经打磨后发现裂纹贯透至母材;经观察裂纹为平直,无边部收缩,判定为应力裂纹,因一次堆焊厚度较大(20 mm),致使应力积累过大超出材料断裂强度出现裂纹,如图4(a)所示。另外,Y-14号材料碳含量较高,组织中碳化物较多,且有长度较大的条状碳化物,在焊接应力作用下容易断裂成为裂纹源。

Y-3号硬层材料在倒角上进行层状堆焊,堆焊四层,调整焊接参数,调整一次堆焊厚度在15 mm,没有出现裂纹,如图4(b)所示。

(b)Y-3号堆焊结果

最终选定G-1过渡层和硬层Y-3号等离子粉末进行轧辊辊颈堆焊生产。目前通过选定的材料和制定工艺对5支台湾中钢轧辊进行等离子堆焊修复,后经着色探伤检查无裂纹,硬度能达到相应的使用要求,且经过一年的使用后仍能继续工作。

(a)Y-14号堆焊结果

2 结论

(1)通过对等离子堆焊材料的研究,设计了铁镍等离子粉末材料进行试样过渡层堆焊,得到一种堆焊性能较好,硬度适中的过渡层材料。

(2)设计了性能良好的硬层堆焊等离子粉末,硬度可达到40~60HSD,以满足不同硬度需求的轧辊等离子堆焊。

(3)初步摸索出了一种针对球铁轧辊辊颈局部堆焊的方法,利用等离子弧为焊接源,焊前在250 ℃下预热2小时,焊后包裹陶瓷纤维缓冷,使用研究的过渡层和硬层等离子粉末在热连轧粗轧球芯轧辊辊颈堆焊耐磨层。经过产品的试验,工艺方法稳定可靠。