金刚石线锯切割碳化硅陶瓷的机理与工艺研究*

陈勇彪, 张松辉, 张晓红, 尉迟广智, 段 佳, 蒋如意, 周莹英

(1. 湖南科美达电气股份有限公司, 湖南 岳阳 414022)

(2. 湖南理工学院 机械工程学院, 湖南 岳阳 414006)

工程陶瓷具有轻质、抗腐蚀、耐高温、耐磨损、热膨胀系数小、抗热震能力强和摩擦系数低等优异性能,已被广泛应用于各个领域。碳化硅陶瓷就是工程陶瓷家族中综合性能较优良的材料之一。目前,碳化硅陶瓷主要用于航空航天、建筑建材、国防军工等工业领域。但是,碳化硅陶瓷具有与其他工程陶瓷材料一样的高硬度和高脆性,该特性使碳化硅陶瓷在加工时的材料去除率很低,且易出现表面损伤,同时加工成本很高[1]。

近年来,切割技术广泛用于工程陶瓷的切割加工中,但碳化硅陶瓷的莫氏硬度高达9.2~9.3,仅次于超硬材料金刚石的,使用传统切割方式对其切割难度较大,且难以获得好的加工表面[2-3]。金刚石线锯切割技术是近年发展起来用于硬脆性材料切割加工的新技术,其特点是切割效率高、材料表面损伤小、节能环保等,因而在碳化硅陶瓷切割时应用该技术,有利于提高碳化硅陶瓷的切割效率、降低其表面损伤等[4-5]。然而,工件锯切所形成的表面形貌和表面粗糙度等直接决定材料的加工质量。因此,如何优化金刚石线锯切割工艺,以获得高精度的切割表面,对工件的精密锯切研究具有重要意义[6-8]。

国内外学者对金刚石线锯切割技术进行了较广泛的研究。WISNIEWSKA[9]研究了应用金刚石线锯切割镁合金的可能性,结果表明:金刚石线锯能够有效切割镁合金,金刚石线锯只轻微磨损,切割后的工件表面粗糙度值维持在0.7 μm。蔡二辉[10]探讨了进给速度对金刚石线锯切割的硅片表面质量的影响,结果表明进给速度对硅片表面质量影响显著。郭俊文等[11]运用有限元分析软件建立了金刚石线锯切割单晶硅的二维模型,通过改变线速度,分析了单晶硅材料在切割过程中的应力场、切削力及其对硅片表面质量的影响,并得出线速度为1 600 m/min时的硅片表面质量最差。安蓓等[12]开展了硬脆材料切割过程中基于线速度的切割力自适应控制研究,建立了线速度与切割力的自适应模型,并对模型进行了实验验证。实验结果表明:工件表面形貌良好,其表面粗糙度值降低约30%。但该研究仅针对线速度对工件表面质量的影响为优化目标,忽略了进给速度等工艺参数对工件表面质量的影响。COSTA等[13]研究了线速度、进给速度和线张力工艺参数对金刚石线锯切割单晶硅表面质量的影响,而对于线速度与进给速度比值的影响研究没有涉及。

基于此,开展金刚石线锯切割碳化硅陶瓷的试验研究。在碳化硅陶瓷切割过程中,改变线速度、进给速度、进给速度与线速度比值等主要加工工艺参数,通过对切割后的工件表面形貌及表面粗糙度进行对比,分析工艺参数变化对碳化硅陶瓷表面质量的影响,以获得其最佳加工工艺参数。

1 试验

1.1 试验设备及条件

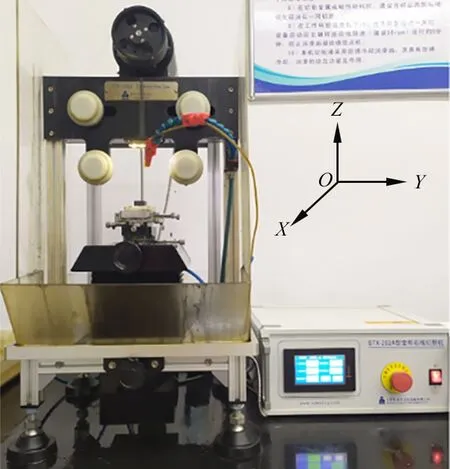

金刚石线锯切割设备选用沈阳科晶自动化设备有限公司生产的STX-202A小型金刚石线切割机。该设备是单线循环往复运动模式的金刚石线切割机,机上安装的2个张紧轮可紧固金刚石线,2个导向轮用来保证工件切割的精度和端面形状;工作时工件能根据设置好的切割程序连续自动进给,同时切割的工件尺寸精度在10 μm内。切割机实物如图1所示,其参数如表1所示。试验用电镀金刚石线性能参数如表2所示。

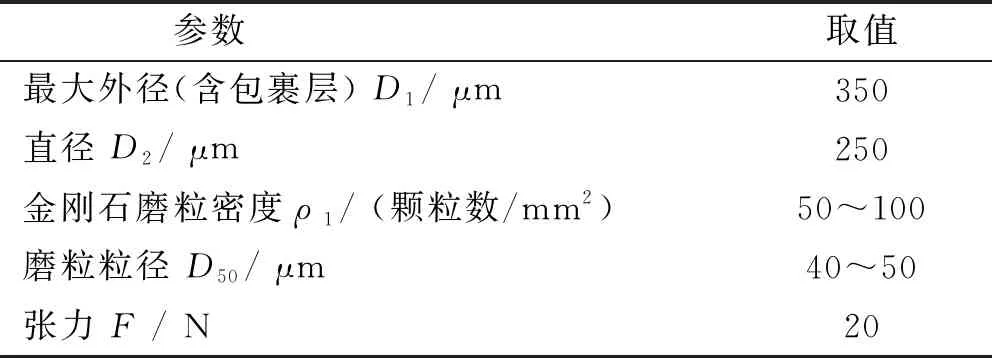

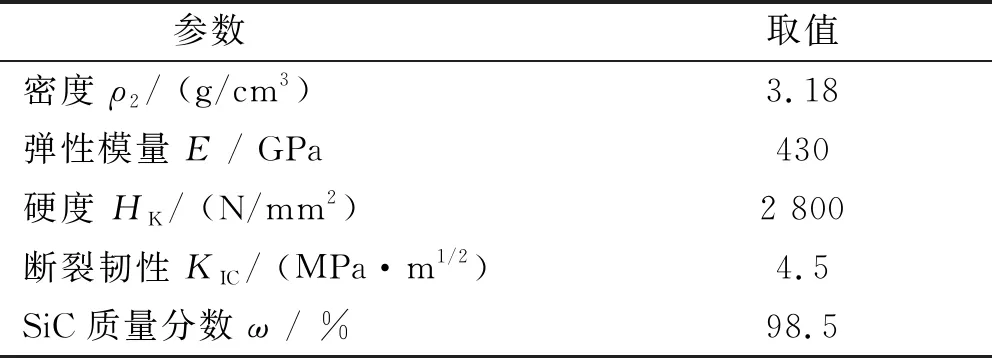

表2 金刚石线性能参数

图1 STX-202A型金刚石线切割机

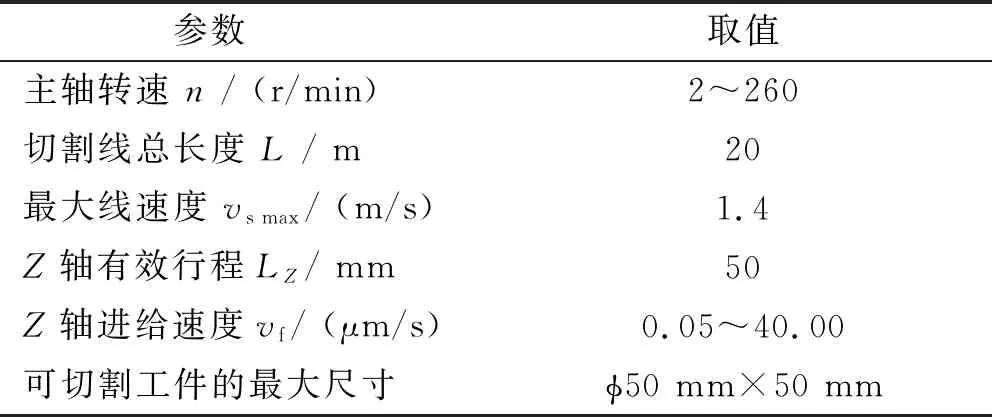

表1 STX-202A型金刚石线切割机参数

工件切割完成后用超声波清洗,使用基恩士(中国)有限公司的VHX-5000超景深三维显微镜对切割后的工件几何中心附近的表面形貌进行观察,观察时显微镜的放大倍数为500倍。工件表面粗糙度Ra则使用上海泰明光学仪器有限公司的JB-5C精密粗糙度轮廓仪进行测量,Ra测量范围为0.01~10.00 μm,取样长度为8 mm。

1.2 试验材料

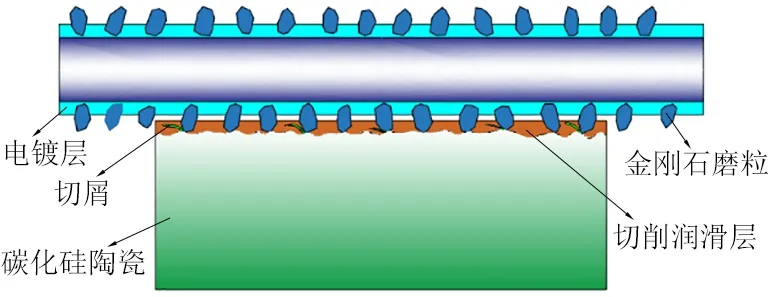

碳化硅陶瓷工件由气压烧结制成,其性能参数如表3所示。试样尺寸为20 mm×20 mm×10 mm。金刚石线切割示意图如图2所示。

表3 碳化硅陶瓷性能参数

图2 金刚石线切割示意图

1.3 试验步骤

碳化硅陶瓷工件依靠夹具固定在工作台,金刚石线切割机的控制系统以预定的速度驱动碳化硅陶瓷沿垂直于金刚石线运动的方向进给,完成碳化硅陶瓷工件材料的切割。在锯切过程中,切割专用油连续喷洒到加工区域,以实现润滑、冷却和排屑。金刚石线锯切割碳化硅陶瓷的原理如图3所示。

图3 金刚石线锯切割碳化硅陶瓷原理图

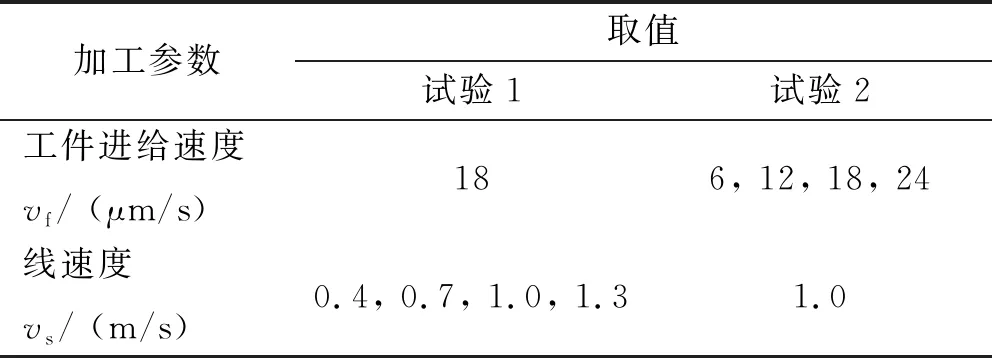

金刚石线切割机的线速度、工件进给速度是影响碳化硅陶瓷表面质量的主要工艺参数,为了分析以上参数对工件表面质量的影响,将工件进给速度vf、线速度vs设置为单独的变量,进行2组锯切试验(试验1、试验2),试验设计参数如表4所示。

表4 试验参数设计

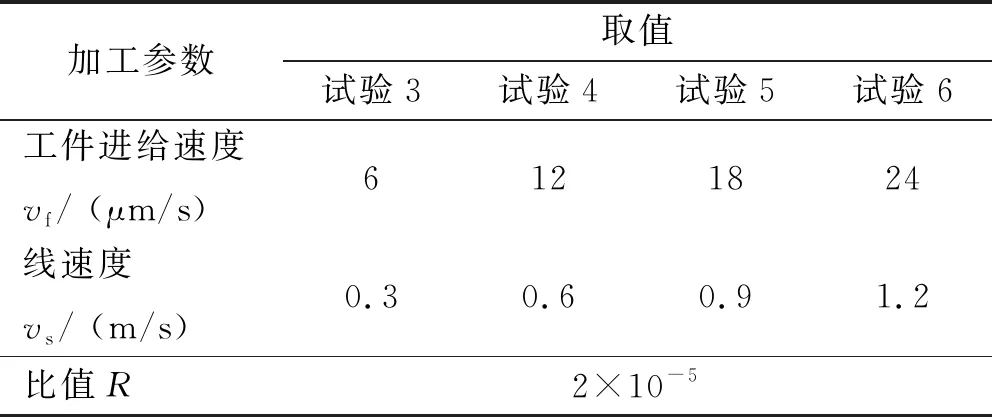

此外,理论研究发现[14]:金刚石线锯切时,金刚石线表面的磨粒切削深度与工件进给速度和线锯线速度的比值R有关。当工件进给速度和金刚石线速度不同但两者的比值R相同时,金刚石线锯表面的磨粒切削深度基本相同。因此,固定比值R为2×10-5,其具体试验参数如表5所示,表5中共有试验3~试验6的4组参数组合。

表5 R值相同时的试验参数设计

2 结果及分析

2.1 表面形貌结果及分析

表面形貌是评价碳化硅陶瓷切割后表面质量的重要指标,金刚石线锯切割碳化硅陶瓷的表面形貌可以直接反映材料的去除方式和表面形成机理[15-17]。试验中观察碳化硅陶瓷表面形貌的超景深三维显微镜的微观观察点应选择在陶瓷切面的几何中心附近,原因在于此位置是在锯切稳定阶段形成的。而对不同工艺参数下的碳化硅陶瓷表面形貌,应基本在同一位置观察,以确保锯切表面形貌比较的有效性。

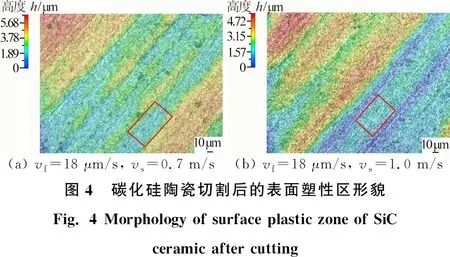

2.1.1 工件塑性区的表面形貌特性

图4为表4中vf=18 μm/s,vs=0.7 m/s和vf=18 μm/s,vs=1.0 m/s参数下碳化硅陶瓷切割后的表面塑性区形貌。如图4中方框所示:观察到平行于金刚石线运动方向的塑性条纹,其表面表现为平行划痕,几乎没有因剥落而产生的表面微坑。但图4a中的划痕较连续,部分划痕边缘还会隆起呈不规则的脊状,原因是金刚石磨粒的微切削作用,使极小部分切屑随着金刚石线的移动而在材料表面固结;图4b中的划痕也是连续的,但边缘的脊状明显减少,这是由于线速度增大影响了切割专用油的切削参与度,使得切削区的润滑冷却效果、排屑能力发生变化,对切屑与线锯之间的摩擦及线锯磨损产生了影响,进而影响了线锯的切割状态,最终改变了塑性区的形貌。

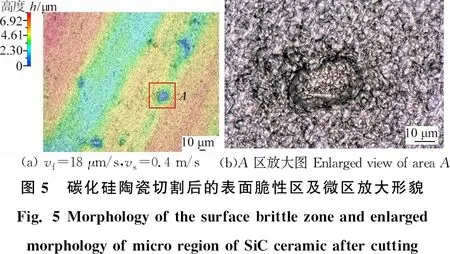

2.1.2 工件脆性区的表面形貌特性

图5为表4中vf=18 μm/s,vs=0.4 m/s参数下碳化硅陶瓷切割后的表面脆性区及微区放大形貌,其材料去除形式由塑性去除转变为脆性剥落分离。由于试验所用的金刚石线表面的金刚石磨粒平均尺寸在40~50 μm,磨粒在金刚石线表面固定后的凸出高度和面积存在差异[18],因而在切割过程中不同磨粒的切削深度和宽度不同;同时,金刚石线受线速度与进给速度的影响将随机产生横、纵向振动,使得磨粒的压入深度有差异,从而导致碳化硅陶瓷表面的脆性去除区出现少量尺寸和深度均较大的脆性剥落微坑[19],如图5a所示。由于材料的脆性剥落去除具有差异性,因而碳化硅陶瓷表面的脆性剥落坑分布及形状不同,图5b即为其中一种微坑放大后的表面形貌图。

图4、图5的结果表明:碳化硅陶瓷的被加工表面是材料在塑性和脆性去除共同作用下形成的。因此,金刚石线锯对碳化硅陶瓷的切割去除方式主要是塑性变形去除,部分区域则是脆性剥落去除。

2.1.3 工件表面产生的划痕

图6为表4中vf=24 μm/s,vs=1.0 m/s参数下碳化硅陶瓷切割后的表面不同区域产生的2种不同划痕形貌。在切割过程中由于存在强烈划擦、碰撞和挤压等机械作用,使金刚石线上的金刚石磨粒出现磨损、松动甚至整颗磨粒脱落等情况,而在陶瓷表面产生划痕。松动的金刚石磨粒凸出高度远大于其平均出露高度:一方面减小了切削区的容屑空间,增加了线锯与工件之间的摩擦等,且松动磨粒的切削深度较深,从而在表面产生了如图6a所示的划痕;另一方面,当松动的磨粒因连续工作而整颗脱落后,脱落的磨粒在润滑排屑不及时等情况下,受金刚石线挤压而在工件锯切表面产生划痕并嵌入工件表面,产生如图6b所示的划痕2。

2.1.4 线速度对表面形貌的影响

图7为表4中试验1条件下,以不同线速度切割碳化硅后获得的表面形貌。图7的4组工件表面形貌均表明,形成的锯切表面是塑性和脆性去除综合作用的结果。由图7可以看出:当线速度从0.4 m/s增加到0.7 m/s时,随着线速度增加,脆性剥落区域占比减少,其中的条状塑性区域从纹理紊乱到相对规则转变,微坑数量也明显减少(图7a和图7b)。当线速度从0.7 m/s增加到1.0 m/s时,对比图7b、图7c可观察到表面的塑性光滑区域比例明显增加,表面的脆性剥落区域则减小,剥落微坑尺寸明显减小,表面形貌良好。在实际锯切过程中,塑性光滑区域与脆性剥落区域所占比例的大小会直接影响碳化硅陶瓷的力学性能,其力学性能随塑性光滑区域占比增加而提升[13]。但随着线速度继续增加,如图7d所示,金刚石线锯在运动过程中随机产生的小幅度横、纵向振动会导致锯切过程中的碳化硅脆性坑数量略微增加。因此,在不引起线锯振动的情况下适当提高线锯线速度,能够改善碳化硅陶瓷切割形成的表面形貌。

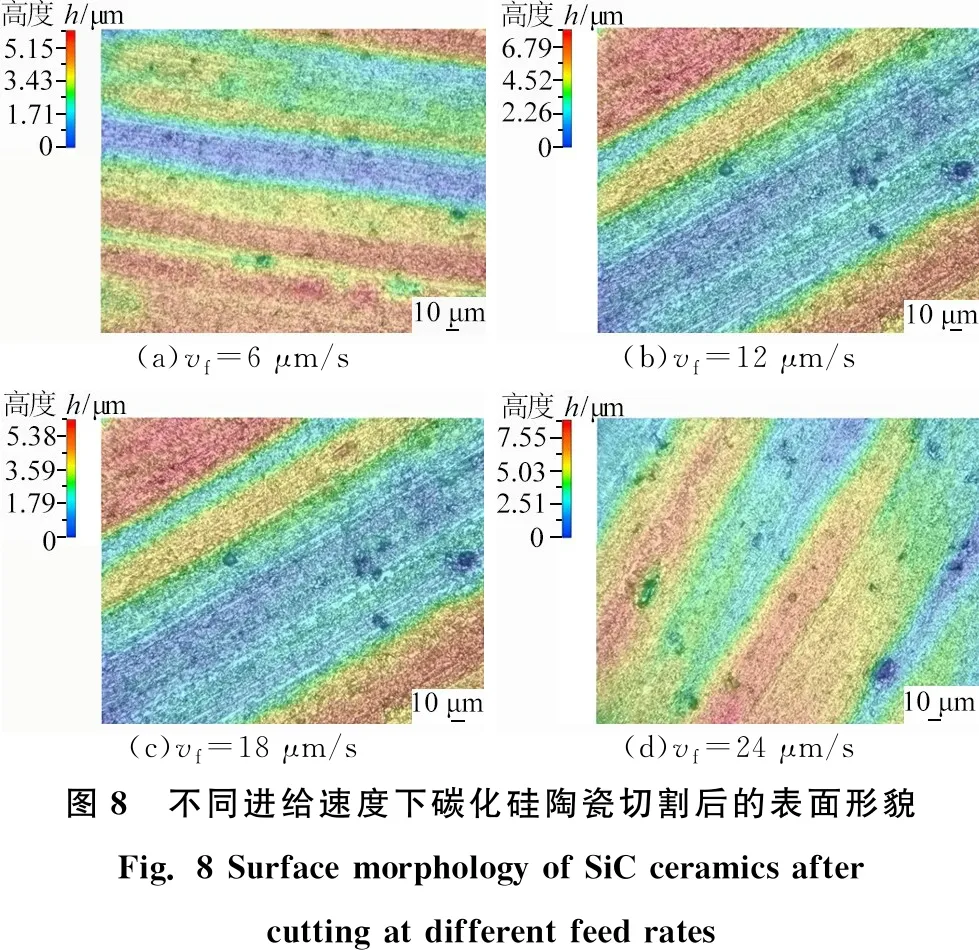

2.1.5 进给速度对表面形貌的影响

图8为表4中试验2条件下,不同工件进给速度时得到的碳化硅陶瓷切割后的表面形貌。如图8a、图8b、图8c所示:当进给速度从6 μm/s增加到18 μm/s时,切割表面的塑性条纹区域开始缩小, 脆性剥落区域慢慢变大,剥落微坑数量与尺寸明显增加,工件表面形貌开始由好变差,这表明工件进给速度增加将会减少磨粒对工件材料的塑性去除;当进给速度进一步提高到图8d的24 m/s时,碳化硅陶瓷锯切表面的塑性条纹区明显减少,其表面主要由剥落坑组成,这表明此时金刚石线上的磨粒对工件材料的塑性去除较少,碳化硅陶瓷锯切表面的材料去除方式主要以脆性断裂为主。

2.1.6 比值R相同时的工件表面形貌变化

当工件的进给速度和金刚石线锯的线速度不同,但其比值R是常数时,在表5条件下得到的碳化硅陶瓷表面形貌如图9所示。

从图9可知:当工件的进给速度与线锯线速度成比例增加时,碳化硅陶瓷的表面形貌先略微好转,塑性条纹区稍有增加,脆性剥落区域面积占整体切割表面面积的百分比减小,剥落微坑数量慢慢减少,如图9a、图9b、图9c所示;而后虽然R值不变,但当工件的进给速度与线锯线速度增加的数值超过其临界点时,工件表面形貌又出现略微变差的情况,表现为脆性剥落区域中的微坑数量稍有上升,塑性区与脆性区面积占比恢复到临界点之前的状态等(图9d)。

2.2 表面粗糙度结果及分析

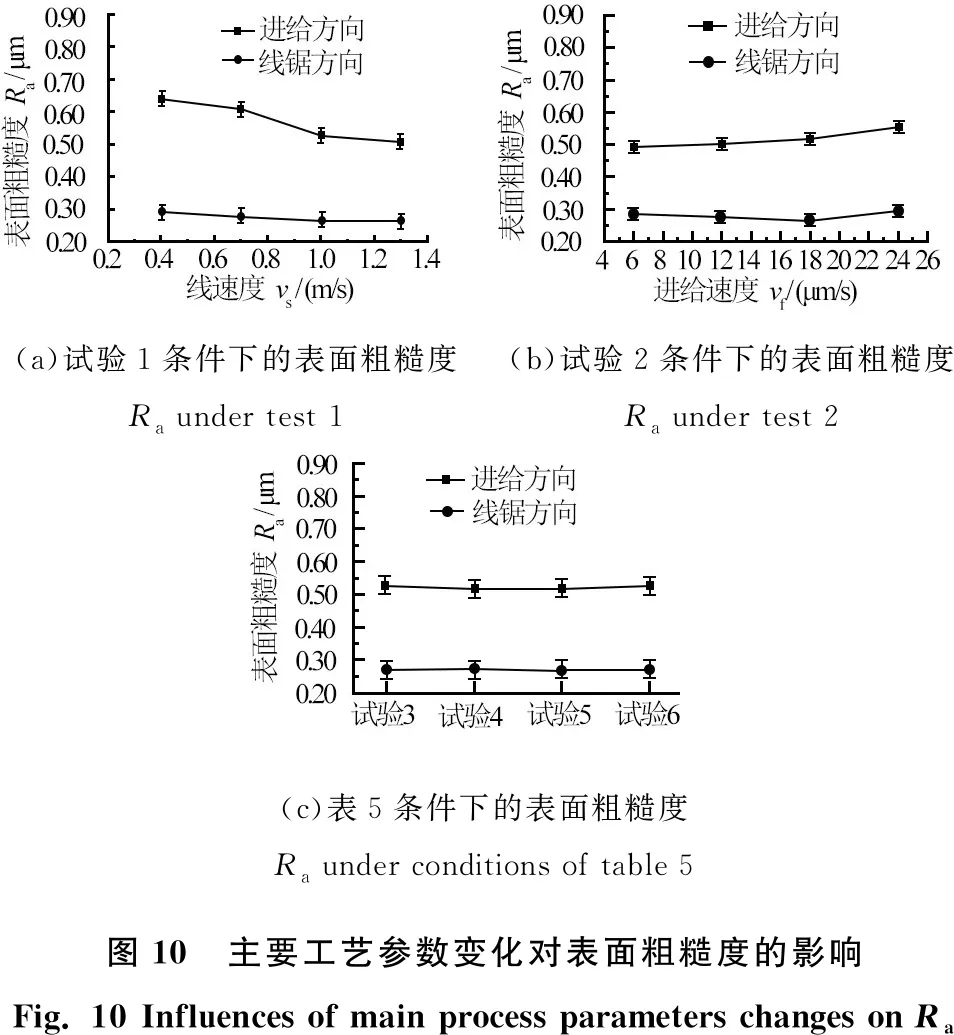

表面粗糙度Ra值是评价碳化硅陶瓷表面质量的另一重要指标,可以反映碳化硅陶瓷切割后的表面塑性条纹光滑区和脆性剥落凹坑区的形态组成和比例。Ra值较大的表面往往是材料脆性去除形成的,且是表面凹坑面积和凹坑尺寸也较大的表面。在表4和表5条件下切割后的碳化硅陶瓷表面中选择一个稳定的切割区域,沿工件进给方向和金刚石线锯移动方向随机测量工件表面6次表面粗糙度值,取其平均值为最终结果,测量结果分别如图10所示。

在表4中试验1下测量的表面粗糙度Ra如图10a所示。从图10a中可明显看出:沿工件进给方向的表面粗糙度Ra为0.505~0.634 μm,而沿线锯移动方向的表面粗糙度Ra为0.257~0.287 μm,前者的值大于后者的。即金刚石线锯的线速度从0.4 m/s提高到1.3 m/s时,进给方向的表面粗糙度值下降了20.35%,线锯方向的则下降了10.45%。原因是表面粗糙度受平行于线锯方向的塑性条纹光滑区的影响。在同一条纹光滑区,工件被加工表面所受的力的大小均匀、方向近似一致,切割后产生相似的形变;而不同条纹光滑区则受力不一致,形变也有差异,进而导致不同条纹光滑区的粗糙度有差异。

由图10a还可知:当线速度从0.4 m/s增加到0.7 m/s时,沿工件进给方向和线锯移动方向的2个表面粗糙度Ra值都下降,原因是随着线速度的增加,单位时间内参与切割的有效磨粒数也将增加,单个磨粒承担的法向力减少,磨粒切割深度减小,切割后形成的表面中塑性条纹光滑区的占比升高,而产生的凹坑深度和尺寸也随之减小,工件表面质量变好,Ra值降低;当线速度进一步增加到1.0 m/s,单位时间内参与切割的有效磨粒数量继续增加,表面脆性剥落区微坑进一步减少,凹凸明显减轻,切割面的表面质量大幅提高,表面粗糙度Ra值加速下降;但线速度增加到1.3 m/s时,线锯振动的趋势也随之增大,易在工件表面形成划痕及凹坑等,造成加工表面损伤,进而影响表面粗糙度值,所以在线速度增加过高的情况下粗糙度值下降幅度不明显。

在表4中试验2下测量的表面粗糙度Ra如图10b所示。由图10b可看出:沿工件进给方向表面粗糙度的变化范围为0.489~0.548 μm,而沿线锯方向的表面粗糙度则是0.281~0.292 μm,沿进给方向的表面粗糙度大于沿线锯移动方向的,且2个方向的表面粗糙度值都基本上随着工件进给速度的增加而增大。即进给速度从6 μm/s增加到24 μm/s时,随着进给速度增大,进给方向与线锯方向的表面粗糙度值分别上升了12.07%和3.91%。

工件进给速度增加,单位时间工件的进给量增大,从而加大了金刚石线的弹性变形,导致金刚石线锯在锯切时变形张角和张力变大,进而增大了切割碳化硅陶瓷的法向和切向锯切力[20-21];在工件进给速度增加的同时,金刚石线表面单颗金刚石磨料的法向载荷也随着增加,这将增加磨料进入工件表面的深度;当磨粒在塑性区的切削深度超过脆性转变的临界切削深度时,磨粒转变为脆性切削,被切割表面脆性区横、纵向裂纹的尺寸受磨粒切削深度的影响而变大,进而增加了微坑的深度等。此时,碳化硅陶瓷工件不断进给,切割表面微坑的数量也随之增加,从而导致脆性剥落区占比增多,粗糙度也将随之上升。

按表5条件增加进给速度与线速度,但固定其比值R时,测量的表面粗糙度变化如图10c所示。图10c中:表面粗糙度沿工件进给方向的变化范围为0.519~0.528 μm,而沿线锯移动方向的则在0.265~0.271 μm范围变化,且沿进给方向的表面粗糙度大于沿线锯移动方向的。当进给速度和线速度分别从6 μm/s、0.3 m/s增加到18 μm/s、0.9 m/s时,表面粗糙度略有降低,其原因是进给速度和线速度同时增加时,能及时加速切屑的排出,减少了加工表面划痕的数量,同时增加了磨粒切割的接触面积,切割形成的表面塑性光滑区比例稍有增加,从而使表面粗糙度略有降低;但随着进给速度与线速度进一步增大到24 μm/s、1.2 m/s而超过其临界点时,工件表面粗糙度值稍有上升,但变化不大。总之,进给速度与线速度比值R一定,改变进给速度与线速度数值,工件表面质量基本维持在同一水平。

3 结论

通过研究金刚石线锯切割中的线速度、进给速度等工艺参数对碳化硅陶瓷表面质量的影响,并采用单因素试验法分析其表面形貌和表面粗糙度与线速度、进给速度、进给速度与线速度比值R的关系,得出以下结论:

(1)金刚石线锯切割碳化硅陶瓷时,形成的表面形貌是材料塑性和脆性综合去除的结果。

(2)在工件进给速度相同,金刚石线锯的线速度从0.4 m/s提高到1.3 m/s时,碳化硅陶瓷表面的塑性条纹光滑区面积占比升高,脆性剥落区的则下降,微坑的尺寸和数量减少,凹凸感明显减轻,有效改善了切割面的表面形貌,进给方向的表面粗糙度值下降了20.35%,线锯方向的则下降了10.45%。

(3)在金刚石线锯线速度相同条件下,碳化硅陶瓷的表面质量随进给速度从6 μm/s增加到24 μm/s而逐步降低,且工件材料脆性剥落产生的微坑数量及面积增大,塑性变形区面积占比逐渐减小,从而影响了工件表面形貌,导致进给方向与线锯方向的表面粗糙度值分别上升了12.07%和3.91%。

(4)当进给速度与线速度比值R为常数2×10-5,增大进给速度与线速度时,碳化硅陶瓷的表面形貌略微改善,工件表面粗糙度值略有降低;二者数值继续增大超过其临界点时,工件表面粗糙度值略有上升,表面质量略有下降。但总的来说,进给速度与线速度比值R固定,改变进给速度与线速度值,工件表面质量基本维持在同一水平。