3D打印金刚石工具的研究进展*

张云鹤, 黄景銮, 宋运运, 陆 静, 李彩虹

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)

(2. 华侨大学 制造工程研究院, 福建 厦门 361021)

金刚石是目前地球上硬度最高的物质,其耐磨性高、化学稳定性好、摩擦系数低等,广泛应用于工业生产中[1-2]。在工业上,金刚石常作为磨料用于磨削、切削、抛光、钻探加工等,如用于砂轮、磨盘、PCD刀具、金刚石钻头等工具上[3-5]。金刚石工具加工时具有加工精度高、工具寿命长、加工应力小、效率高等优点[6]。

传统金刚石工具的制备方法主要有热压烧结法、电镀法和钎焊法等,其金刚石磨粒固结方式如图1所示[7]。热压烧结法和电镀法时由于磨料与结合剂之间仅存在机械镶嵌作用,在使用过程中常出现金刚石颗粒脱落从而对被切削表面造成不同程度损伤且出刃率低等问题;钎焊法温度过高,易导致金刚石碳化、机械强度降低等。提高金刚石磨料与结合剂的界面结合强度,同时避免金刚石碳化,从而充分发挥金刚石的优良特性一直是研究的重点[8-10]。

图1 金刚石工具中不同磨粒的固结方式

利用传统方法制造金刚石工具时需要多种复杂制备工艺结合,设计受限于制造,且生产成本高、生产周期长。而3D打印技术也称“增材制造”(additive manufacturing,AM)技术,是基于离散-堆积原理,将零件三维数据离散化处理成点、线、面,然后逐层叠加材料,实现工件从零到近净成形的技术。因而3D打印技术可以在一台设备上快速精确地制备出任何形状复杂的精密零件,拓宽了设计空间,减少了加工工序,提高了材料利用率,可大幅降低工件研发周期和生产成本[11-12]。2019年,全球AM产品和服务达到158亿美元;Wohlers Report 2019预测,2022年AM收入将增至239亿美元[13]。3D打印可以通过控制金刚石的颗粒排布,来优化工具结构进而提高其性能,是未来金刚石工具制备的发展方向之一。

1 3D打印技术的分类及特点

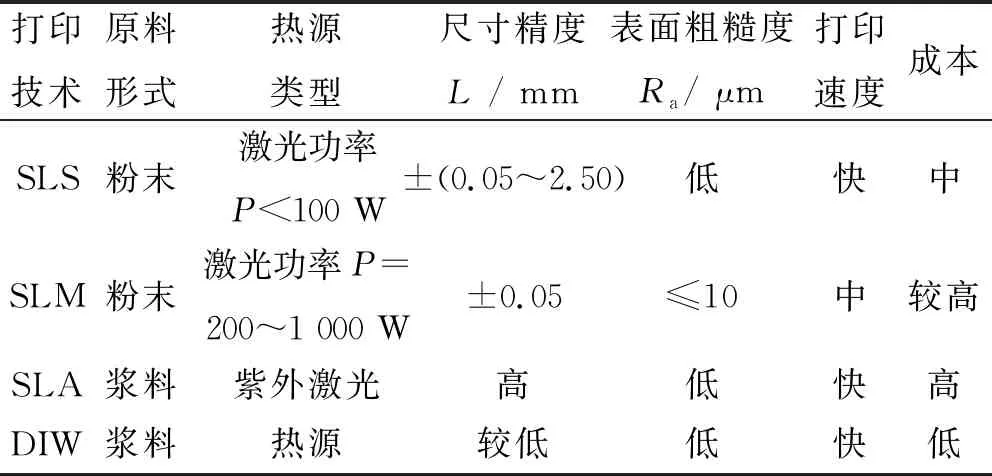

3D打印技术以数字模型为基础,使用金属、塑料等可黏合材料,通过逐层叠加的方式来构造物体[14]。目前,用于制造金刚石工具的3D打印技术主要有选择性激光烧结技术(selective laser sintering,SLS)、激光选区熔化技术(selective laser melting,SLM)、立体光固化技术(stereolithography,SLA)、浆料直写成型技术(direct ink writing,DIW)等4种,其打印技术的对比如表1所示[15]。

表1 3D打印技术对比

1.1 SLS技术

SLS技术可加工各种粉末材料,成形时先把粉末材料铺在工作台上,激光束按照CAD数据扫描,将粉末加热至略低于其熔化温度后烧结成固体。一层完成后,工作台下降一个截面层的高度(通常小于0.1 mm),再进行新一层的铺粉和烧结,直到打印完整个三维实体,物体冷却后再将其取出,如图2所示。SLS可成形的材料广,包括塑料、聚合物、金属以及复合粉末等,材料利用率高,可以打印任何复杂结构(如镂空结构和中空结构等),目前主要用于小批量零件的生产和原型件制造中[16-17]。且SLS可通过设计带有内冷却流道的金刚石工具,避免其加工过程中出现堵塞和烧伤问题。

图2 SLS打印原理图

1.2 SLM技术

SLM技术是在选择性激光烧结的基础上发展而来的,它利用高能激光束扫描路径上的粉末,选择性地熔化粉末并凝固成形;单层成形后,工作舱下降一层高度,铺粉器重新铺放一层粉末,再凝固成形;如此反复,层层堆积,直到制造出成形零件,如图3所示。同时,整个制造过程都是在氧质量分数低于0.5%的惰性气体中完成。

图3 SLM打印原理图

SLS是将粉末加热到略低于其熔化温度时使部分粉末熔化而融合在一起,而SLM是将粉末充分熔化成液态后快速致密化,因此可成形近全致密零件且不需要其他后处理。SLM适合于金属基材料的成形,包括铁基合金、镍基合金、铝合金、钛合金、镁合金及其复合材料等[18-20]。SLM可将金属材料与金刚石颗粒混合物打印成金刚石工具,同时优化制品结构,控制其孔隙率,提高其抗疲劳寿命和断裂韧性[21]。

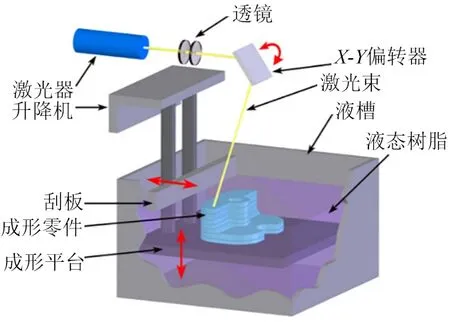

1.3 SLA技术

SLA技术是一种集控制技术、激光技术、物理化学技术于一体的快速原型制造技术,是使用一种或多种液态树脂和支撑材料在一定波长的紫外光作用下发生光聚合反应,使单体和低聚物固化成刚性或柔性实体,如图4所示。打印完成后,三维实体需进行后处理以除去表面未固化的树脂和支撑物,且一些功能零件可通过后固化提高其强度和稳定性。所有3D打印技术中,SLA的精度和分辨率最高,工件的表面光洁度最好,加工速度快,产品强度高,适用于注塑模型、快速原型制造和刀具制造。但SLA系统和材料成本高昂,专业的SLA打印机需数千美元。将SLA与数字光处理(digital light processing,DLP)技术结合开发桌面SLA打印机,可有效降低其生产成本[22-23]。

图4 SLA打印原理图

1.4 DIW技术

DIW是一种基于流体浆料挤出的固体成形方式,采用具有剪切变稀特性的浆料,通过计算机控制喷嘴移动路径,挤出丝状材料层,层层叠加制备三维实体,如图5所示[24]。

图5 DIW打印原理图

DIW使用的材料黏度较大,所选用的喷嘴直径(10 μm及以上)比喷墨打印(ink jet printing,IJP)的大。该技术无需激光条件和任何模具,可以在常温下成形微米级以下产品;还可成形大高宽比结构,无支撑制备不连续结构,这在其他3D打印技术中是难以实现的。DIW可用于制备多孔支架、集成电路部件、木堆结构等,在光电领域和医学治疗具有很大的应用前景,如制备传感器、电池、过滤器、生物结构等。此外,DIW适用于制备网格状结构,打印网格状金刚石工具时能有效降低表面温度,节约成本[25-26]。

总之,传统方法制备的金刚石工具磨料与结合剂之间较难形成化学冶金结合,易导致金刚石颗粒过早脱落等。但SLS、SLM等使用的高能激光束可以将金属粉末完全熔化,使金刚石磨粒与金属间形成化学冶金结合,金刚石颗粒与结合剂结合牢固,成形的产品具有合金化程度高、性能稳定等特点。

2016年,YANG等[27-28]采用SLS技术制备了金刚石砂轮,激光功率为300~500 W,能量密度为342 J/mm2,扫描速度为25~35 mm/min,并以二氧化碳为保护气体。制作的砂轮中金刚石颗粒规则排布,且磨削力均匀分布,提高了工件表面加工质量,如图6所示。随后磨削测试表明:当砂轮转速为20 m/s,磨削深度为0.08 mm时,金刚石无脱落现象。但SLS使用激光烧结金刚石和结合剂,激光能量较低时金刚石易脱落,能量过高时金刚石又存在部分石墨化现象。

(a)金刚石规则排布 (b)烧结后金刚石形貌 (c)磨削后金刚石形貌

杨展等[29]采用SLM制备了金属基金刚石复合材料,制备条件是激光功率为180~200 W,扫描速度为700~900 mm/s,扫描间距为0.07 mm,铺粉厚度为0.3 mm。结果表明:未被激光直接扫过的金刚石颗粒仍然保持了较好的晶形和完整的晶面,而SLM成形的金属基胎体对金刚石包镶紧密,在金刚石表面与合金粉末接触处存在浸润薄层,表明其结合方式为冶金结合方式,有利于保证金刚石的包镶强度。然而在制备过程中,因金刚石颗粒导热率高,熔池冷却速度快,冷却过程中金属结合剂和金刚石的结合界面处存在残余应力,易形成脆性相,且难以保证金刚石的均匀分布等[30-31]。

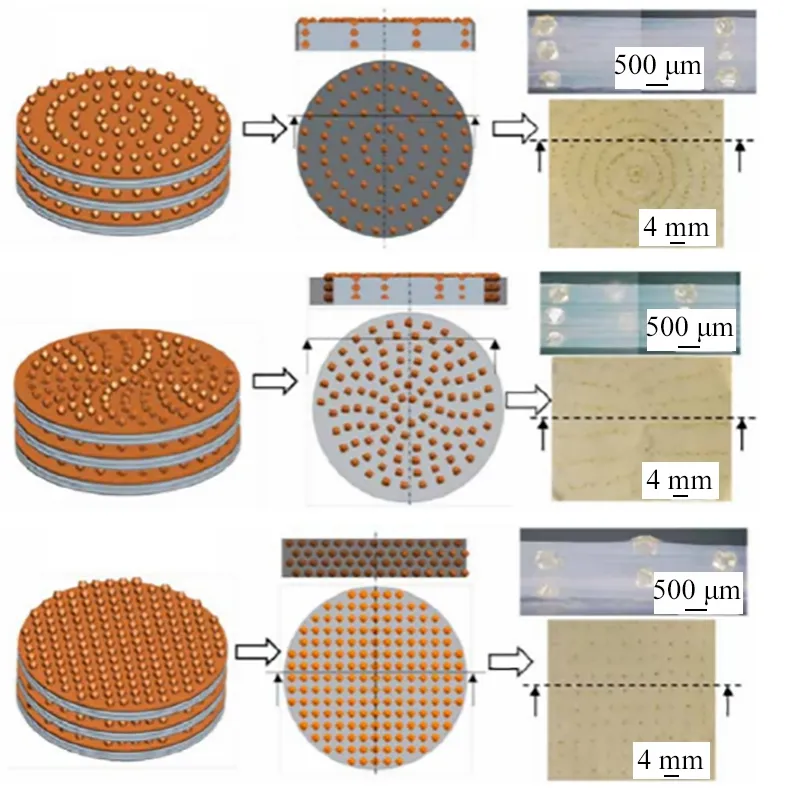

SLA固化的材料为树脂等,温度过高会导致其熔化,因此激光温度不超过100 ℃,一般不会出现金刚石石墨化的问题。将SLA应用于金刚石工具制造中,可实现其快速成形,且能控制金刚石颗粒的精确排布。邱燕飞等[32]从金刚石颗粒排布展开研究,使用立体光固化技术研究了金刚石颗粒呈环形、螺旋形或矩形分布的树脂结合剂砂轮,如图7所示。

图7 SLA打印金刚石砂轮

2 3D打印的金刚石工具

直接打印金刚石颗粒的难度较大,只有专利中出现过此类制备方法[33]。但通过结合剂将金刚石颗粒黏结成一定的几何形状,就可以降低打印的难度,提高其结合强度。金刚石工具所使用的结合剂可分为树脂结合剂、金属结合剂和陶瓷结合剂3种。树脂结合剂黏性和弹性好;金属结合剂熔点低,韧性好;陶瓷结合剂对金刚石颗粒的结合强度高于树脂结合剂的,自锐性优于金属结合剂的。此外,金属-陶瓷复合结合剂综合了2种材料的优异性能,也受到了广泛关注。利用3D打印技术制造金刚石工具,可以实现设计自由,打印出功能梯度结构,控制工具中气孔的形状、尺寸,使金刚石颗粒分布均匀等。

2.1 3D打印树脂结合剂金刚石工具

以树脂为黏结材料,金属粉末、金属氧化物和金刚石为填充原料混合制成成形料,经过一定的工艺可制成树脂结合剂金刚石工具。树脂结合剂主要包括酚醛树脂、聚酰亚胺树脂和环氧树脂等,具有弹性好、耐冲击性和抗腐蚀能力好、固化温度低等优势。传统方法制备树脂结合剂金刚石工具时需经树脂研磨混合、热压成形、固化、脱模成坯体,再后续处理制成制品等工序,其加工周期长、工艺较复杂,不适合复杂结构零件的快速成形[34]。

引入3D打印技术制备树脂结合剂金刚石工具可大幅缩短生产周期,打印出特殊结构来提高工具散热能力,降低加工时的应力等。Sandvik公司首次利用SLA技术打印了树脂结合剂金刚石薄膜,这种超硬薄膜材料可用于工业领域[35]。2018年,DU等[36]以尼龙为结合剂,空心玻璃球为造孔剂,代号为M 34/42的金刚石微粉为磨料,利用SLS打印了带内冷却微流道的树脂结合剂砂轮,如图8所示。图8中的内冷却微流道有助于提高砂轮的散热能力,降低其磨削力和工件的表面粗糙度;而且,SLS烧结树脂结合剂砂轮时的温度约为170 ℃,可有效避免金刚石的石墨化。然而,树脂结合剂存在耐热性较差,制作的工具磨损量大的问题。

图8 树脂结合剂金刚石砂轮

2.2 3D打印金属结合剂金刚石工具

用金属结合剂制备金刚石工具时,其线膨胀系数应与金刚石的相近, 且对金刚石颗粒把持力要好。目前,金属结合剂主要有钴基、铜基、铁基、钨基以及预合金粉末等,且金属结合剂金刚石工具强度高、耐磨性好、保形性好、承载力高。但传统方法制备的金属结合剂工具常面临工件表面烧伤、金刚石颗粒脱落、使用寿命短等问题。研究人员利用3D打印技术制备了金刚石砂轮和钻头,可以有效解决上述问题,如图9所示。

(a)多孔砂轮 (b)栅格状砂轮 (c)功能梯度结构砂轮

为了解决金属结合剂工具磨削过程中因瞬时高温产生的烧伤问题和堵塞问题,3D打印技术可通过设计多孔晶格结构,提高砂轮的磨削性能。TIAN等[37-39]将重点放在优化砂轮气孔上,以AlSi10Mg为结合剂,利用SLM技术制备了具有八面体通孔的砂轮(图9a),通孔孔径为1.5 mm,孔隙率为53%时的机械强度和磨削性能最佳;且八面体通孔结构在减少材料损耗的同时保证了砂轮的机械性能,提高了其散热能力,增大了容屑空间。

在钻探工具上,研究人员打印了网格状、栅格状结构工具,既节省了材料,又提高了工作效率。传统结构的金刚石钻头能够承受的压力较小,WU等[40-41]以Inconel 718 /Co-Cr-Mo合金为结合剂制备了栅格状金刚石钻头,栅格片有呈径向同心分布的工作层,最内层与最外层厚度为0.2~1.0 mm,中间层厚度为0.5~1.0 mm,栅格片间的最佳间距为2 mm,如图9b所示,图9b中的1为外部栅格片,2为内部栅格片,3为中间栅格片,4为水道,5为基体,6为栅格片,7为栅格片间距。此钻头优化了切削齿工作面结构和切削轨迹,工作层可快速压入岩层,抗压强度可达160 MPa,适用于破碎深层矿物颗粒较大的坚硬岩层。

同时,3D打印技术在复杂结构成形方面也有明显优势,但在处理时对金刚石来说存在激光温度过高等问题。为了解决上述问题,RAHMANI等[42-44]通过SLM和火花等离子烧结(spark plasma sintering,SPS)2种技术相结合制备了功能梯度网格状结构的钻探工具,其底层为316L不锈钢/Ti6Al4V材料,延展性好,抗裂性高;中间层为316L不锈钢/Ti6Al4V-金刚石复合材料;顶层为镀镍金刚石,金刚石硬度高、耐磨性好,如图9c所示。动力学仿真结果表明:功能梯度结构的抗冲击性和变形程度明显优于单一结构的。2种技术相结合可提高金刚石颗粒分布的均匀性,减少金刚石的石墨化。

2.3 3D打印陶瓷结合剂金刚石工具

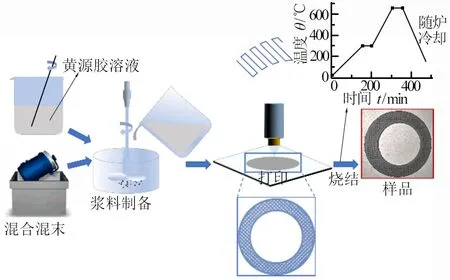

陶瓷结合剂对金刚石颗粒的润湿和包覆性好,可黏结金刚石颗粒,提高金刚石工具强度;同时,陶瓷结合剂金刚石工具自锐性好,气孔率和气孔尺寸可控,硬度和强度高。但高温下烧结时金刚石极易被氧化和石墨化,特别是与其他材料混合时更显著,因此需尽量降低陶瓷结合剂的烧结温度。为了降低陶瓷结合剂的熔点以降低其烧结温度,常加入硼玻璃、氧化锂、氧化钠等低熔点氧化物[45-46]。目前,陶瓷结合剂熔点可达680 ℃以下,且烧结后几乎零变形。随着低熔点陶瓷结合剂的开发,其金刚石工具的优势更加显著。然而,由于陶瓷材料硬度较高,很难被制成复杂结构的工具,但结合3D打印技术就可制备出复杂结构工具以实现工程应用。目前,DAVID等[33]申请了专利,使用预陶瓷化聚合物和纳米颗粒混合填充材料,可打印出几乎任何形状的含金刚石颗粒的材料,但仍未制造出实体工具。此外,本课题组采用DIW技术制备了网格、三角多孔结构的陶瓷结合剂金刚石砂轮,制备过程如图10所示。图10中的成品气孔率可控且分布均匀,烧结后金刚石无石墨化现象;且多孔结构磨具可有效提高容屑、排屑能力并提高材料去除率。

图10 DIW打印金刚石工具流程图

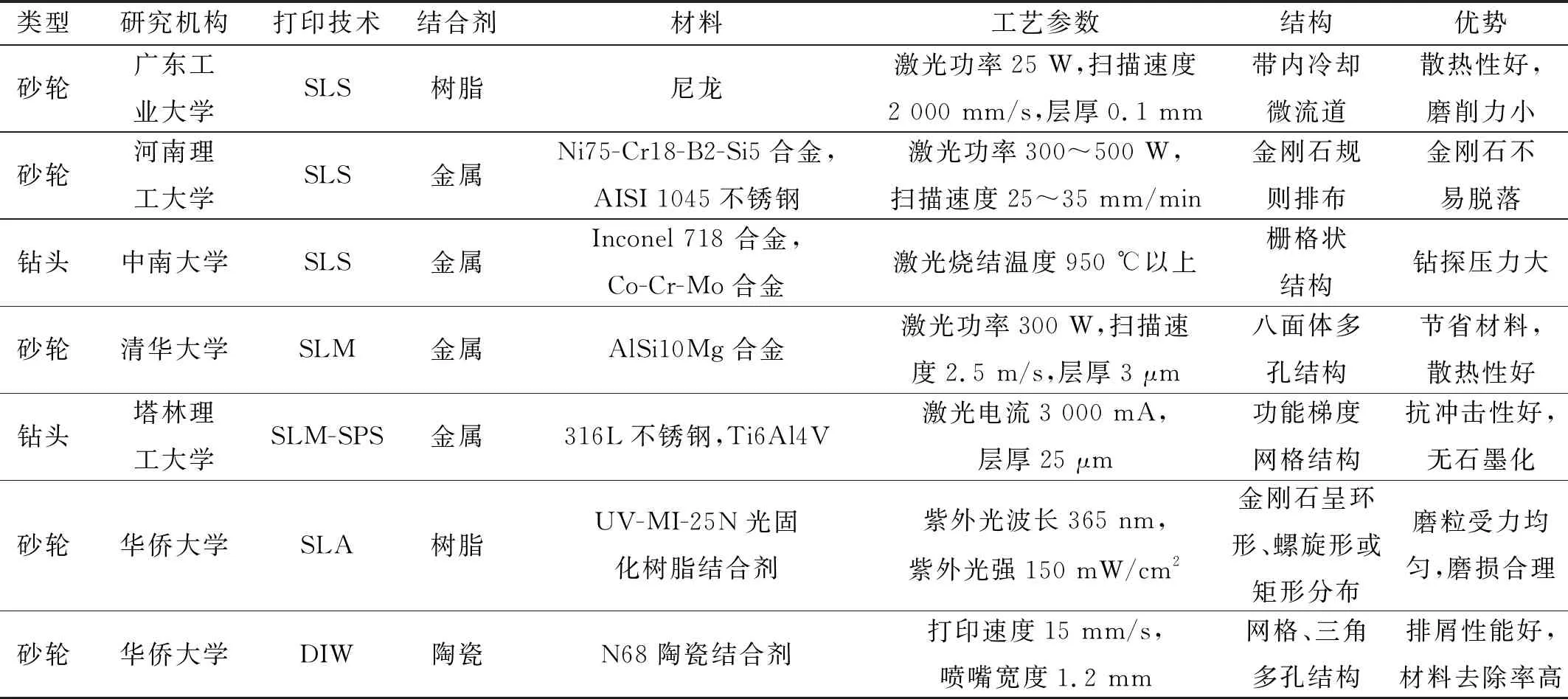

将国内外主要研究者的成果综合起来,得到3D打印金刚石工具的材料及工艺参数表2。

表2 国内外主要3D打印金刚石工具的材料及工艺参数

3 结语及展望

3D打印适用于精密零件的小批量生产,可以打印聚合物、金属、陶瓷等多种材料,在机械制造领域得到了广泛应用。本文介绍了用于制备金刚石工具的3D打印SLS、SLM、SLA、DIW技术的基本原理及其在金刚石工具制备方面的研究进展,分析了不同结合剂3D打印金刚石工具的特点,并列出了所选用的材料和主要工艺参数。

未来3D打印金刚石工具应解决的关键问题和发展方向如下:

(1)金刚石在高温打印过程中存在石墨化等问题,通过优化打印参数,在金刚石表面镀覆金属等来防止金刚石表面的氧化、产生孔洞等,同时使用高性能结合剂来保证其界面结合强度。

(2)金刚石工具在使用过程中存在磨具易堵塞、散热差等问题,未来金刚石工具将向着优化内部结构方向发展,如制备功能梯度结构、内冷却流道和不同网格结构等,以提高其散热能力。

(3)3D打印的金刚石工具还存在表面质量差、残余应力高等问题,将3D打印技术与传统处理技术相结合互相补充,以制备高效率、超精密、低损伤的金刚石工具。

(4)不同结合剂各有优缺点,制备陶瓷/金属、陶瓷/树脂等复合结合剂工具,可综合不同结合剂的优势,而制备出复合材料的多功能金刚石工具。