推料离心机筛网磨损研究及优化应用

杨晓军,陶渊卿,吕丽珍,王慧剑,章伟达,徐水国

(浙江轻机实业有限公司,浙江 杭州 311401)

1 前言

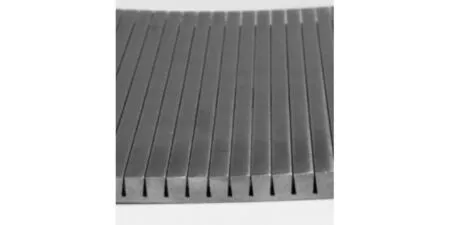

推料离心机主要应用于化工行业悬浮液的液、固分离,悬浮液在离心力的作用下[1],通过过滤介质—筛网,将固相颗粒截留在筛网上形成滤饼层[2],液体通过滤饼层及筛网过滤后实现穿滤,滤饼则依靠推力层层推进,在推进的过程中再进一步分离,最后滤饼脱离筛网进入固体收集腔。在持续运行过程中筛网会出现不同程度的磨损,在某些特殊物料的分离时筛网的磨损尤为严重,筛网的磨损不仅会导致筛网间隙的变大[3],而且会因筛网表面粗糙度的下降造成推料离心机能耗的增加,不仅影响分离效果,甚至失效,同时增加能耗。图1是筛网严重磨损后的情况,其表面有严重的不光滑及凹凸不平。

图1 筛网磨损图Fig.1 Screen wear diagram

为了更好地实现分离,延长筛网的使用寿命,文章从推料离心机的离心分离工作原理、筛网结构及磨损机理着手,针对推料离心机筛网磨损的原因进行分析研究及优化应用。

2 筛网磨损原因的分析研究

2.1 推料离心机的离心分离工作原理

推料离心机的工作原理如图2,需分离的悬浮液通过进料管自流进入旋转的转鼓部件,在离心力的作用下,与转鼓同步旋转的布料加速盘将悬浮液加速并将其均匀地分布到转鼓筛网上。固体颗粒被截留在筛网上形成滤饼层[4],母液则通过筛网间隙及转鼓上的排液孔被排出。转鼓部件中的推料盘、转鼓(或双级、多级转鼓)不仅做同步旋转运动,同时推料盘与紧邻转鼓(相邻两转鼓)之间还做轴向相对往复运动。在不断相对往复运动过程中,滤饼被脉动式层层向前推进,并在下一级转鼓上获得更大的离心力,残余的液体通过下一级转鼓筛网和下一级转鼓上的排液孔排出,滤饼则经上一级转鼓脉动式推向下一级转鼓,由最后一级转鼓出口处进入固体收集槽,并经固体出口排出机外。

图2 推料离心机工作原理图Fig.2 Working principle diagram of pusher centrifuge

2.2 推料离心机的筛网结构

推料离心机采用板状筛网结构(见图3),该板状筛网由圆筒铣制而成,筛网整个表面光滑连续,间隙精确且背面具有一定的契角。不仅可以控制截留效果,而且便于液体的穿滤。另一个特点是在滤饼与筛网表面接触处,筛网条形状呈凸圆弧形,有利于液体的排出[5]。从图3可以发现筛网间隙仅由两个尖角组成,一旦表面或侧面有磨损间隙就会增大。如果筛网网条宽度磨损导致凸圆弧形削去甚至出现凹圆弧形,就会造成滤液排出效果的降低,导致固体残余含湿率偏高,在后序的干燥中浪费能耗。随着不断的磨损,筛网的间隙会越来越大,筛网网条的凹圆弧形越来越严重。造成母液中的含固量不断增多,固体的残余含湿率不断增加,最后由于分离效果严重下降而导致筛网失效。

图3 板状筛网结构图Fig.3 Structure diagram of plate screen

2.3 筛网磨损的机理

磨损是指任一工作表面的物质,由于表面相对运动而不断损失的现象。摩擦是磨损的原因,而磨损是摩擦的必然结果。磨损最终将造成表层材料的损耗,导致筛网间隙的变大和接触表面的损伤,直接影响筛网的使用寿命,而在使用中总是力求提高零件的耐磨性和使用周期。

磨损主要由疲劳磨损、磨粒磨损、腐蚀磨损、黏着磨损等引起[6],推料离心机筛网的磨损以上四种形式磨损在不同的物料分离、不同的运行阶段中都会反映出来,文章主要分析研究讨论颗粒磨损。

通常在摩擦面之间的固体磨粒对摩擦表面或者硬的固体磨粒对摩擦表面产生微切削和刮擦作用引起的机械磨损称为磨粒磨损,即磨粒磨损是由颗粒的尖峰对金属表面的微切削造成的。

推料离心机对悬浮液进行离心分离时,固相颗粒在筛网表面被截留。当不规则形状的颗粒在到达筛网表面被截留时,颗粒与筛网表面的接触首先是发生在筛网条宽度的凸圆弧形面上,且颗粒的运动方向与筛网表面接近垂直,此时颗粒与筛网表面产生了高应力碰撞, 筛网表面也就受到了不规则颗粒的微切入。随着推料过程的进行,颗粒又在筛网表面作轴向相对运动,在该过程中尽管颗粒的运动方向与筛网接触表面接近平行, 颗粒与筛网表面接触处的应力相对较低, 但是由于前期的微切入在筛网表面还是产生了微小的犁沟痕迹。随着筛网表面的擦伤、犁沟痕迹的产生,筛网表面的粗糙度被不断地损坏,筛网表面的摩擦系数也在不断地变大,导致颗粒与筛网之间的摩擦力增加。从而导致推料离心机运行的功耗也在不断地增加,最直接的表现就是推料压力的增大和运行电流的增大。

以上分析及结合磨粒磨损机理可以看出,筛网磨损量主要取决于颗粒到达筛网表面时作用于筛网表面的垂直分力大小以及筛网材质的抗切入能力。

3 优化应用

3.1 垂直分力的优化控制

在推料离心机对悬浮液实现离心分离的过程中,悬浮液是通过进料管进入布料加速盘实现被加速,且在脱离布料加速盘后以惯性速度到达筛网表面,因此固相颗粒到达筛网表面时与筛网存在一定的线速度差,颗粒到达筛网表面时颗粒和筛网两者的线速度差大,颗粒受到的冲击力也大[7],固相颗粒与筛网之间产生的高应力碰撞也大,固相颗粒作用于筛网表面的垂直分力也越大,不规则形状的固相颗粒切入筛网表面的情况也越明显,因此由颗粒聚集形成的滤饼在做推料运动时,筛网表面的梨沟磨损也越严重。所以在推料离心机对悬浮液实现离心分离时,对悬浮液如何实现更好的加速和选择合适的转速,以降低固相颗粒和筛网之间的线速度差,在应用中是必须进行优化设计的。

3.2 选用布料离心加速盘

通常推料离心机采用平板布料加速盘,其加速是依靠布料加速盘旋转时所产生的动能和悬浮液内部的摩擦力来实现。由于平板布料加速盘旋转的动能是逐层向液体传递,在平板布料加速盘和推料盘之间的整个宽度上构成速度梯度。这样导致颗粒到达筛网表面时颗粒和筛网两者的线速度差就大。

而布料离心加速盘(如图4)就能较好的解决上述问题,悬浮液通过高速旋转的叶片使颗粒得到了很好地加速,因而减少了固相颗粒和筛网两者的线速度差,因此减小了颗粒对筛网表面的垂直分力,有利于减少筛网的磨损。

图4 布料离心加速盘图Fig.4 Diagram of cloth centrifugal accelerating disk

3.3 选择合适的转速

离心分离的效果与转鼓转速有关,转速越高,通常残余含湿率就越低。这是由于液体穿过滤饼时主要受到离心驱动力,转速越高驱动力越大,液体穿滤的速率就越大[8];同时液体穿滤时还与滤饼层的孔隙率、物料的粘度、表面张力等因素有关,转速越高就越容易克服因这些因素所造成的阻力,液体就能更快的穿过滤饼层。

但在实际使用中并不是转速越高越好,通过实验发现残余含湿率有一临界转速,超过这个转速,残余含湿率变化就不大。从图5中可以看出转速A已经达到最小残余含湿率,所以,通常选择A转速进行离心分离。同时由于线速度与角速度成正比,在同等情况下角速度越大,线速度差就越大。因此,选择A转速不仅能保证残余含湿率的最小化,而且也能减小颗粒对筛网表面的垂直分力,有利于减少筛网的磨损。

图5 转速—残余含湿率关系图Fig.5 Relationship between rotational speed and residual moisture content

3.4 提高筛网表面硬度

增加筛条耐磨性才是关键因素[9],提高筛网表面硬度,可以提升筛网的抗切入能力。从图6可以看出磨粒磨损取决于磨料硬度与材质的硬度比值,当磨料硬度低于试件材料硬度, 即H0≤0.7H时,磨损较小;当磨料硬度超过材料硬度后,即0.7H 图6 相对硬度-磨损量关系图Fig.6 Relationship between relative hardness and wear 因此,提高筛网的表面硬度,使颗粒硬度与筛网硬度的比值<0.7可以减小筛网的磨损。通常提高筛网硬度的方法是选择硬度较高的材质或者对材质表面进行硬化处理。 实践证明,采用上述解决方案对筛网的耐磨性能的提高具有极大的帮助。通过实践应用,采用布料离心加速盘筛网寿命提高了30%,采用对筛网材质表面进行硬化处理HRC>70时筛网寿命提高了400%。

4 结论

——非均布滤饼的局部比阻与平均比阻的测定与计算方法