氯化镁空气干燥器下料系统的优化与研究

张玉山,车永林,谢建明,张志云

(青海盐湖镁业有限公司,青海 格尔木 816000)

金属镁是地球上储量最丰富的轻金属元素之一,镁的比重是1.74 g/cm3,只有铝的2/3、钛的2/5、钢的1/4;镁具有高强度、密度小、弹性模量大,散热好、消震性好、承受冲击荷载能力比铝合金大、耐有机物和碱的腐蚀性能好的特点。镁合金具有比重轻、比强度和比刚度高、易回收等特性,可以满足航空、航天、现代汽车、轨道交通、船舶、国防军工等领域对减重、节能的要求,是世界公认继钢铁和铝之后第三大金属结构材料,被誉为21世纪的绿色工程材料。氯化镁电解法生产镁是目前较环保和先进的镁制取方法之一,利用钾肥生产后的尾液经盐田滩晒析出的水氯镁石作为原料,配制成33.3%的氯化镁卤水,采用氯化钡法除去硫酸根离子,经陶瓷膜法精制过滤后得到一次精制卤水,一次精制卤水再经离子交换法除硼工艺制得二次精制卤水。二次精制卤水进入脱水单元调节pH值后进入蒸发系统浓缩为51.5% MgCl2,平均含有4.8 mol H2O的湿颗粒。湿颗粒再依次进入空气干燥器、氯化氢干燥器中进行干燥,使颗粒中的水分最终降至0.05% ,同时使MgOHCl含量降低到0.2%。上述脱水工艺中的空气干燥环节是核心步骤之一,因此,空气干燥器及其下料系统稳定运行与否,直接影响到整个工艺链生产的可靠性和持续性。

1 空气干燥器的工作原理和特点

干燥操作是采用某种方式将热量传给含水物料,并将此热量作为潜热而使水分蒸发、分离的操作。氯化镁空气干燥器是一种固定式流化床设备,主要由进料口、多孔塔盘、热风室、下料管(溢流管)、腮型布料器等构成(如图1所示),流化床干噪是利用固体流态化原理进行的一种干燥过程。氯化镁湿颗粒料由下料口进入到达多孔塔盘,热空气从热风室向多孔塔盘底部吹入与湿颗粒料混合形成沸腾流化状态,待湿颗粒料脱水使MgCl2的含水量降低到1.8 mol H2O(半干颗粒料),再从下料管(溢流管)源源不断的浓相流出,通过腮型布料器吹出的热风均匀分布开来。

图1 空气干燥器结构原理示意图Fig.1 Schematic diagram of structure and principle of air dryer

空气干燥器脱水的主要目的是将六水氯化镁(MgCl2·6H2O)脱水致四水氯化镁(MgCl2·4H2O),由于该反应有包晶点的存在,固体水合物在升温时会出现熔融,所以最高温度设定为454.7(181.55 ℃),如果避免局部高温或热量集中,实际温度可根据生产负荷需要适当提高,过程反应式为:

MgCl2·6H2O(s)→MgCl2·4H2O+2H2O(g)

氯化镁空气干燥器特点是:

(1)颗粒较小的固体物料,在流化床内热空气与固体颗粒充分混合,单位体积内的表面积很大,于是传质和传热速率很高,使过程能很快进行。

(2)物料在流化床干燥器内停留的时间可按工艺生产要求进行自由调节(通常在几分钟至几小时之间)。因此,对于需要进行长时间干燥的含水率要求很低且易波动的氯化镁湿颗粒料很适合使用。

(3)极易粘结成团块的氯化镁湿颗粒物料,如果局部温度过高或流化不畅,容易在流化干燥过程中出现粘管或堵床现象。

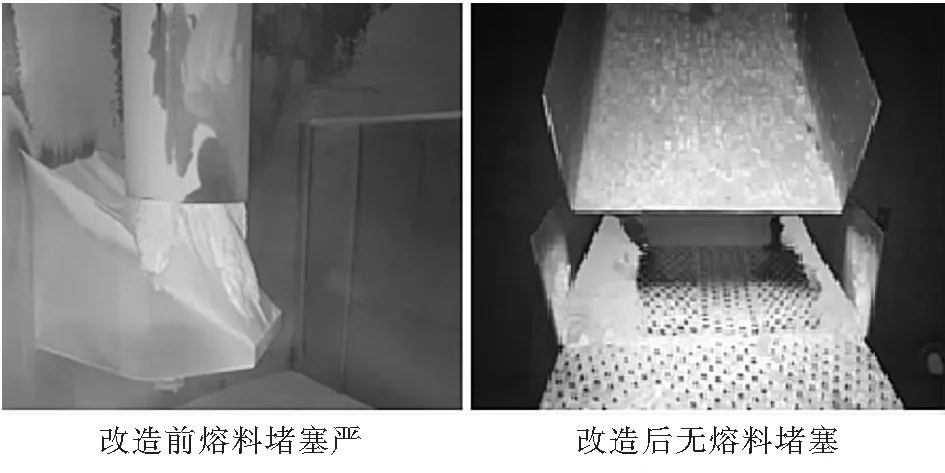

2 存在问题及其影响

空气干燥器原下料管在穿过高温风室的时候,由于局部高温且热量无法及时散出,会出现熔料粘结堵塞下料管,进而导致整个塔盘集料(如图2所示),最终不得不停车处理。频繁堵料停车,不但严重影响生产效率,而且每次开人孔清理塔盘都消耗大量的人力物力,并且存在受限空间作业的安全风险,清理干燥器时外漏的氯化镁颗粒粉尘对其他设备和作业人员产生不良影响(如:附着在机体表面的氯化镁吸潮形成HCl造成氯离子腐蚀、对人的呼吸道等黏膜器官造成伤害)。

图2 下料管改造前后运行对比Fig.2 Operation comparison of blanking pipe before and after transformation

3 优化改造方法及注意事项

此次优化改造的思路是,避开热风室高温区通过外部管道下料。具体操作方法是在干燥器外壁上开孔,用方管(原下料管过流截面积0.93 m2,方管截面为650 mm×320 mm)代替原下料管并跨过热风室高温区防止下料过程中熔料堵塞,使生产得以可靠持续。为了让六水氯化镁(MgCl2·6H2O)与热空气接触时间和热交换时间更长,方管上沿比原来下料管上沿高出10 mm。由于需要耐高温HCl腐蚀和粒料冲刷,所以方管选用的材料与原下料管材料一致,是厚度为5 mm的镍铬铁合金UNS NO6600(Inconel 600)板材,所以在成型与焊接时注意以下几点:

(1)方型下料管进行折弯后线下拼接无问题后再行安装,尽可能减少因焊缝导致的薄弱点。

(2)折弯前下料划线通过公式L=0.5π×(R+K系数×T)×(θ/90)进行计算,K取0.5(其中L为板材展开长度、R为折弯处的内侧半径、T为材料厚度)。

(3)根据《石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程》(SH/T 3523- 2009)和《镍及镍合金焊条》(GB/T13814-2008)中的相关规定,选用镍合金专用Φ3.2 mm的焊条ENiCrFe-3(焊丝ERNiCr-3)。

(4)焊条(焊丝)用350 ℃烘干2 h,现场环境温度低于0 ℃时,应在始焊处100 mm范围内预热到15 ℃以上。

(5)由于铁镍合金、镍合金的焊缝金属在液态下流动性、浸润性较差、熔深较小、故其坡口角度、对口间隙要相应增大,钝边则相应减小。

4 改造后运行效果

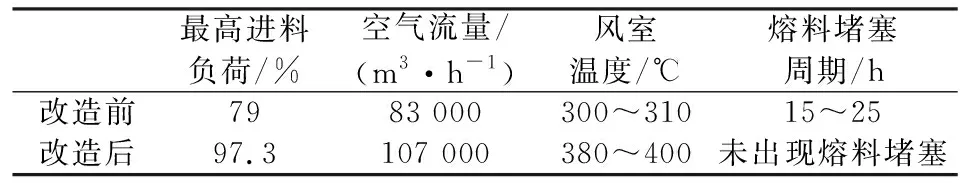

如表1所示,在湿颗粒加料负荷稳定在97%的工况下连续运行了168 h。稳定产出合格的四水氯化镁(MgCl2·4H2O)半干颗粒,且热空气温度显著高于设计值的情况下,下料管在试车全程未发生熔料堵塞现象。

表1 空气干燥器下料管改造前后运行情况对比表Tab.1 Comparison table of operation before and after the transformation of air dryer discharge pipe

改造前,氯化镁空气干燥器每次堵料故障停车都要10 d左右的时间才能再次恢复生产,其中工作内容主要是人孔启闭和清除塔盘废料,如果将停车产量损失、备件消耗、人工时支出、清除废料损失等合计到一起,单次停车损失约124万余元,如果是按全年核算,不但损失巨大,而且生产根本无法持续。

此次改造除了获得上述经济效益之外,对设备使用寿命和整个企业的稳定生产也有着很大的积极性影响:

(1)避免了频繁启停对主体特材设备应力腐蚀和所有关联设备造成的不良影响,延长设备使用寿命和服役期,获得更大的设备投资效益。

(2)避免频繁清理作业,减少安全风险(如高温作业、受限空间作业等),同时也减少了氯化镁粉尘对生产环境、设备卫生和运行状态、人员健康的危害。

(3)改造后,使生产更加趋于“安、稳、长、满、优”,稳定的生产是企业生存发展和提高竞争力的核心实力之一,尤其是对供应链要求极高的电解金属镁行业。

(4)此次改造解决了该行业的技术瓶颈,取得了技术经验和人员技术能力的提高,有力加强了企业软实力和技术储备。

(5)相关设备已申请了发明专利《一种带有外挂式下料系统的氯化镁流化干燥塔》(202010654476.2),有效保护了该技术的知识产权。

5 结论及建议

虽然该空气干燥器下料管改造取得了圆满成功,也顺利通过验证性试车,但对塔壁开孔位置和外挂方形管安装位置计算不够精确,安装过程中出现打补丁、修角、热弯等附加操作,不但增加了工作量,也增加了焊缝数量,对一个高温耐腐蚀设备而言,此类情况应尽量避免。在后续的改造过程中参考已改造完的下料管,加强计算、减小机加工和焊接误差,同时减少流道尖角,增加圆弧过渡,不但要提高下料管与塔壁的安装强度和密封性,也要确保下料管下料顺滑,在达产达标的情况下尽可能长周期运行。