乘用车轮毂轴承单元侧向冲击损伤分析

钱培庆,黄德杰

(1.上汽大众汽车有限公司,上海 201805;2.浙江万向精工有限公司,杭州 311215)

近年来,随着钢材真空冶炼技术、润滑与密封技术、磨削技术等的飞速发展,轮毂轴承质量得到提高,以滚道疲劳剥落、密封失效、润滑失效为主的失效模式逐渐减少[1],冲击失效占比越来越大。在冲击工况下,乘用车轮毂轴承滚道会产生塑性变形,形成凹痕,车轮端会出现噪声,持续行驶会出现轴承滚道等间距剥落,从而造成冲击失效。

目前,国内外对车轮轮端冲击的研究主要集中在轮毂冲击,已形成试验方法标准[2-6],基于该标准还开展了轮毂冲击性能的影响因素分析,并提出提高轮毂抗冲击性能的设计方法。但关于轮端冲击对轮毂轴承性能影响的研究较少[7],仅通用汽车公司开展了部分研究,初步拟定了试验标准[8-9]。随着轮毂轴承冲击失效占比日益增加,该问题引起国内外汽车厂家的重视。鉴于此,分析轮毂轴承单元发生冲击损伤的条件和冲击损伤对轮毂轴承性能的影响,并提出抗冲击型轮毂轴承单元的设计方向。

1 车轮冲击工况分析

乘用车车轮冲击工况主要包括侧向冲击与径向冲击,如图1所示,这两类冲击衍生出7种工况:

图1 乘用车车轮冲击方式

侧向冲击路肩、侧向冲击其他障碍物、径向冲击路肩、径向冲击减速带、径向冲击凹坑、石子类路面径向冲击、凸凹路面径向冲击。

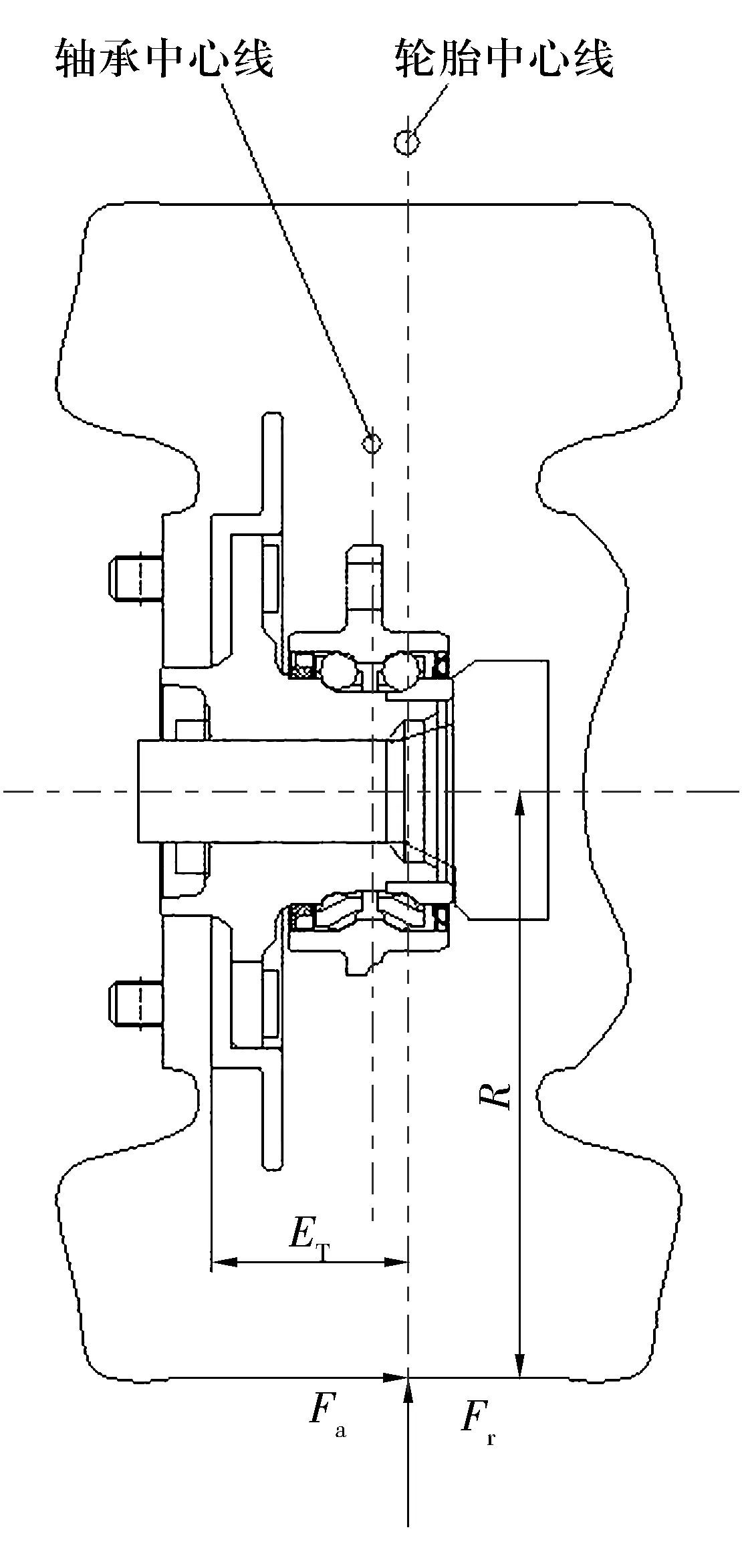

轮毂轴承受力简图如图2所示,在上述工况下的受力特征可用如下弯矩方程来表示

M=FaR+FrET,

(1)

式中:Fa为车轮所受侧向载荷;R为车轮半径,一般为290~360 mm;Fr为车轮接地点径向载荷;ET为车轮偏距,一般为30~60 mm。

图2 轮毂轴承受力简图

由(1)式可知:侧向冲击弯矩为FaR,径向冲击弯矩为FrET,因侧向载荷对应的力臂R远大于径向载荷的力臂ET,侧向载荷造成轮毂轴承所受弯矩大于径向载荷,则乘用车行驶时侧向冲击对轮毂轴承的损伤远高于径向冲击。

2 轮端侧向冲击载荷

由于侧向冲击对轮毂轴承的损伤远大于径向冲击,在此主要研究侧向冲击。本节主要研究侧向载荷的形成过程与侧向冲击工况等级。

经统计分析可知,冲击失效主要发生在前轮,在此选择前轮毂轴承单元进行分析。以某销量较高的汽车前轮轮毂用双列角接触球轴承为例分析,其主要结构参数见表1。内圈材料为100Cr6,外圈与凸缘材料为SAE1055,球材料为100Cr6。

表1 双列角接触球轴承主要结构参数

2.1 载荷测试传感单元制作与标定

采用传感器单元测量在路面上侧向冲击所产生的载荷,轮毂轴承单元粘贴应变式传感器单元,构建如图3所示的半桥式应变单元。在此主要测量车轮转角α为12°(1/4转向),23°(1/2转向),45°(全转向)3种侧向冲击下的载荷,取9套轮毂轴承单元,分为A,B,C组,编号为A1,A2,A3,B1,B2,B3,C1,C2,C3。

图3 轮毂轴承粘贴应变式传感器单元示意图

对粘贴应变传感器单元的9套轮毂轴承进行匹配连接工装设计制作,在实验室采用拉压力试验台对应变式传感器单元进行标定,如图4所示。

基于上述方法得到9套轮毂轴承单元的弯矩载荷与标定电压的对应关系,进一步拟合得到弯矩载荷与标定电压的关系式。

A1:y=19.967x-15.99,

(2)

A2:y=21.600x-17.88,

(3)

A3:y=19.700x-15.57,

(4)

B1:y=20.833x-16.85,

(5)

B2:y=21.133x-17.46,

(6)

B3:y=23.667x-19.98,

(7)

C1:y=21.900x-17.67,

(8)

C2:y=19.433x-14.83,

(9)

C3:y=18.867x-15.46,

(10)

式中:x为标定弯矩载荷,kN·m;y为标定电压,mV。

上式拟合度参数r2均在0.98以上,线性度较好。

2.2 实车测试分析

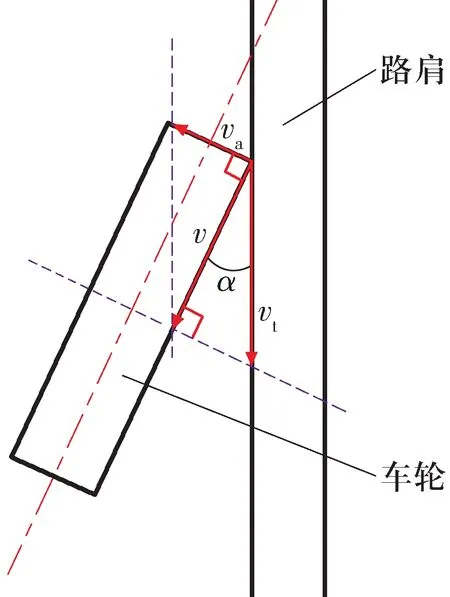

将被标定的轮毂轴承单元安装在实车中,测量路肩冲击时的载荷。靠近路肩时进行紧急制动,制动时车速为17.5 km/h,分别以车轮转角α为12°(1/4转向),23°(1/2转向),45°(全转向)侧向冲击路肩,如图5所示,图中:v为车速,vt为车速在路肩平行方向的速度分量,va为车速沿车轮侧向的速度分量。由图可知

va=vtanα,

(11)

式中:α为车轮转角或冲击倾角。

图5 车轮冲击路肩示意图

在冲击过程中,侧向速度va在冲击瞬间变为0,侧向冲击加速度ag可表示为

(12)

式中:t为冲击瞬间的时间。

设定瞬间冲击时间为1 s[8],计算可得3种冲击工况下的侧向冲击参数见表2,由表可知:在全转向下冲击损伤最严重。

表2 侧向冲击参数表

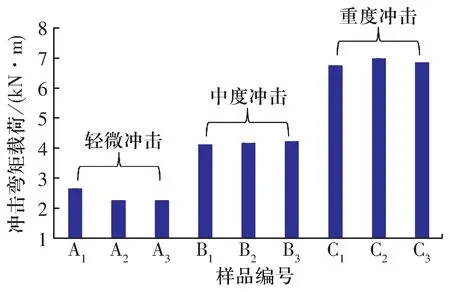

提取标定轮毂轴承单元在冲击时的峰值电压信号,通过(2)—(10)式可得冲击弯矩载荷,如图6所示,由图可知:3种冲击工况下的平均冲击弯矩载荷分别为2.39,4.18,6.86 kN·m。

图6 轮毂轴承不同工况下的冲击弯矩载荷

3 侧向冲击损伤分析

对第2节3种载荷水平下的试验轴承损伤程度进行分析,分析损伤对轴承振动噪声、沟道塑性变形、沟道接触疲劳寿命的影响。

3.1 振动测试

搭建振动测试试验台如图7所示,按照1/2轴重载荷加载,模拟乘用车直线行驶工况,车速为100 km/h,试验结果见表3。由表可知:1)轻微冲击工况不会对轮毂轴承运转产生影响。2)在中度冲击工况下,轮毂轴承振动增加约10%,经实际装车验证,在背景噪声下,该振动不会产生人耳可识别的噪声。3)在重度冲击工况下,轮毂轴承振动增加约46%,经实际装车验证,在背景噪声下,会产生人耳可识别的噪声。

图7 振动试验台

表3 振动测试结果

3.2 压痕深度分析

拆解经过应变标定、实车测试、振动测试后的轴承样品, A,B组轴承压痕特征不明显,C组压痕明显(图8)。沟道压痕深度如图9所示,由图可知:1)在轻微冲击工况下,轮毂轴承沟道压痕深度均不超过1 μm,说明冲击未造成沟道损伤。2)在中度冲击工况下,轮毂轴承外侧外圈沟道发生塑性变形,压痕深度约4.5 μm。3)在重度冲击工况下,轮毂轴承外侧外圈沟道发生严重塑性变形,压痕深度约11 μm。4)无论是中度冲击还是重度冲击,内侧内圈沟道相比其他3个沟道压痕深度均最小,该特征与内圈零件材料为100Cr6轴承钢以及采用整体淬回火工艺有关,其他套圈零件均采用沟道局部淬回火工艺。

图8 C组轴承冲击压痕

图9 试验轴承压痕深度

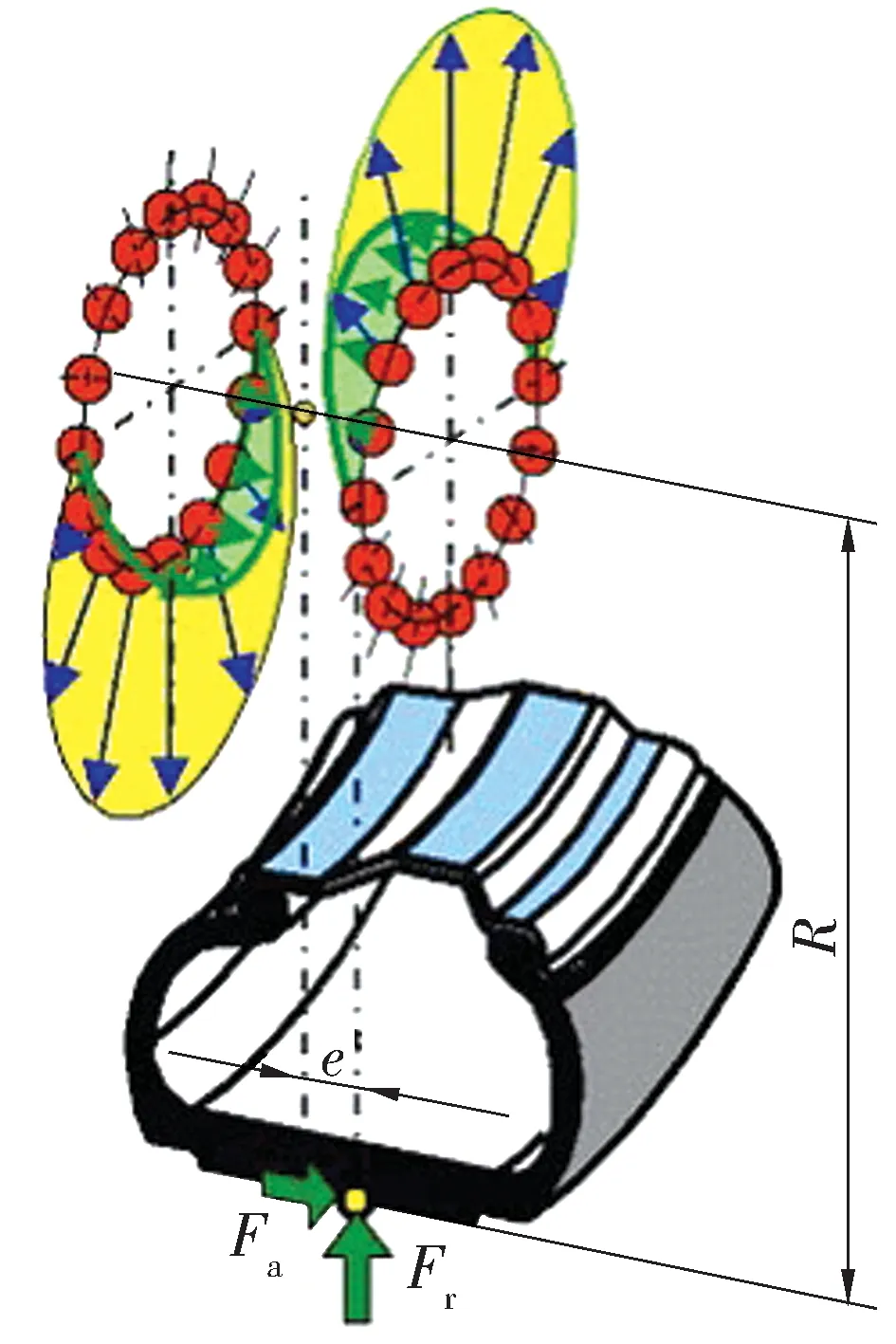

对C组试验轴承损伤较严重的外侧外圈沟道压痕进行扫描,如图10所示,根据压痕扫描图可归纳出冲击造成的压痕特征,做为判别冲击失效的依据:

1)等间距,与钢球分布间距相同。在侧向冲击瞬间,沟道与钢球接触处承载瞬间增大,产生塑性变形,呈现出钢球等间距分布的凹陷区。

2)圆周方向覆盖范围不超过180°。在侧向冲击工况下,轮毂轴承2个沟道斜对角线方向载荷分布最大,载荷分布区域不超过180°,如图11所示。

3)由于中间区域受载最大,凹痕最深点出现在等间距凹痕的中间位置。

图10 C组轴承冲击压痕特征

图11 轮毂轴承沟道受力特征图

3.3 接触疲劳寿命

完成振动及压痕的分析后,将A,B,C组轴承重新组装为轮毂轴承单元总成,参考T/ZZB 0274—2017《汽车轮毂轴承单元》规范载荷谱开展接触疲劳试验[13],试验至失效停止,评估冲击损伤对接触疲劳寿命的影响。对试验寿命进行韦布尔分析,结果如图12所示,由图可知:1)在轻微与中度冲击工况下,接触疲劳寿命均大于标准要求(200 h),韦布尔曲线斜率均较大,离散度较小。2)在重度冲击工况下,接触疲劳寿命较短,远小于标准要求,韦布尔曲线斜率较小,离散度较大。

图12 接触疲劳寿命试验韦布尔分析图

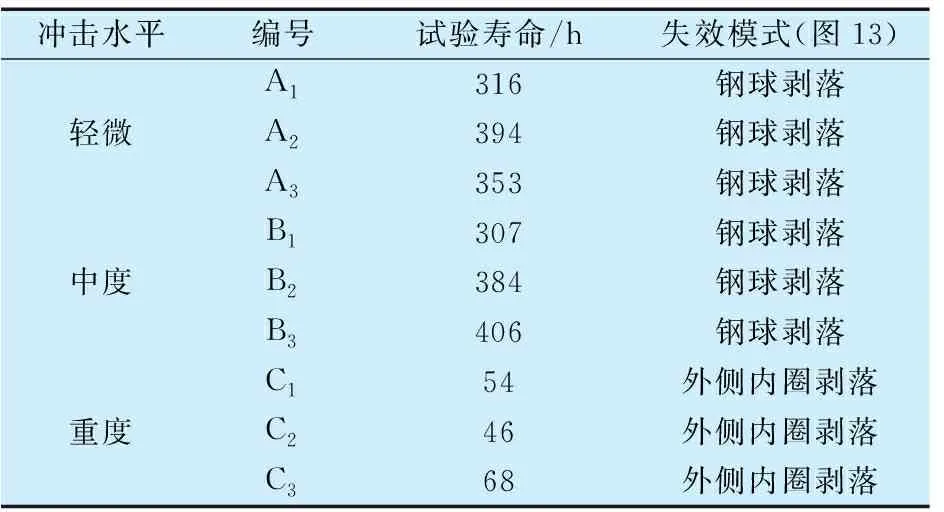

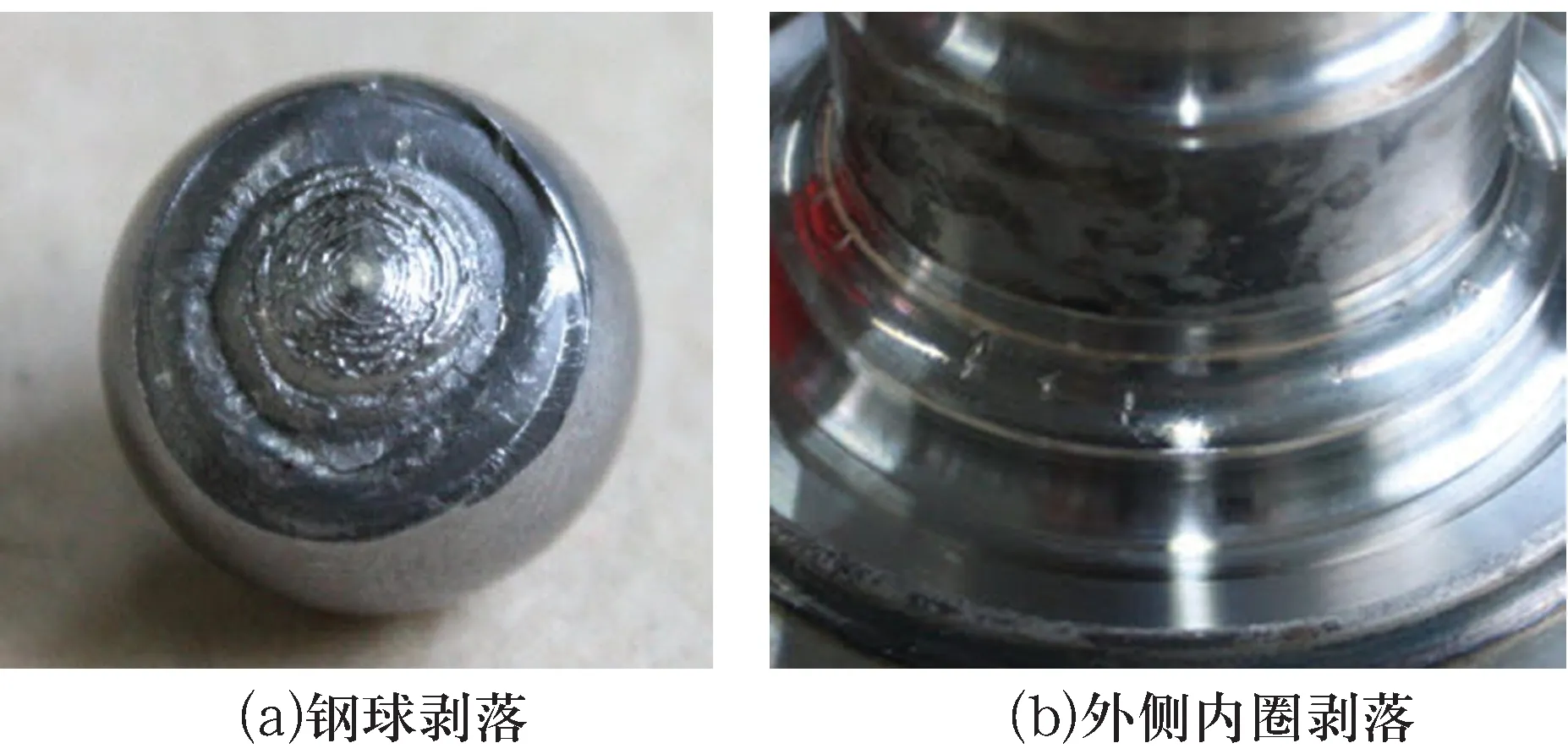

拆解样品,确定轴承内部失效模式,见表4,由表可知:轻微与中度冲击不会对沟道接触疲劳寿命产生影响。

表4 寿命试验失效模式

图13 失效模式

3.4 小结

综合冲击损伤对振动、沟道塑性变形、沟道接触疲劳寿命的影响可知:1)压痕深度在4.5 μm以内的沟道损伤对轮端运行噪声的影响不显著,对轴承沟道接触疲劳寿命不产生影响。2)压痕深度11 μm的沟道损伤对轮端运行噪声与沟道接触疲劳寿命寿均有显著影响,寿命急剧下降,离散度也偏大。

4 抗冲击轮毂轴承单元设计判据

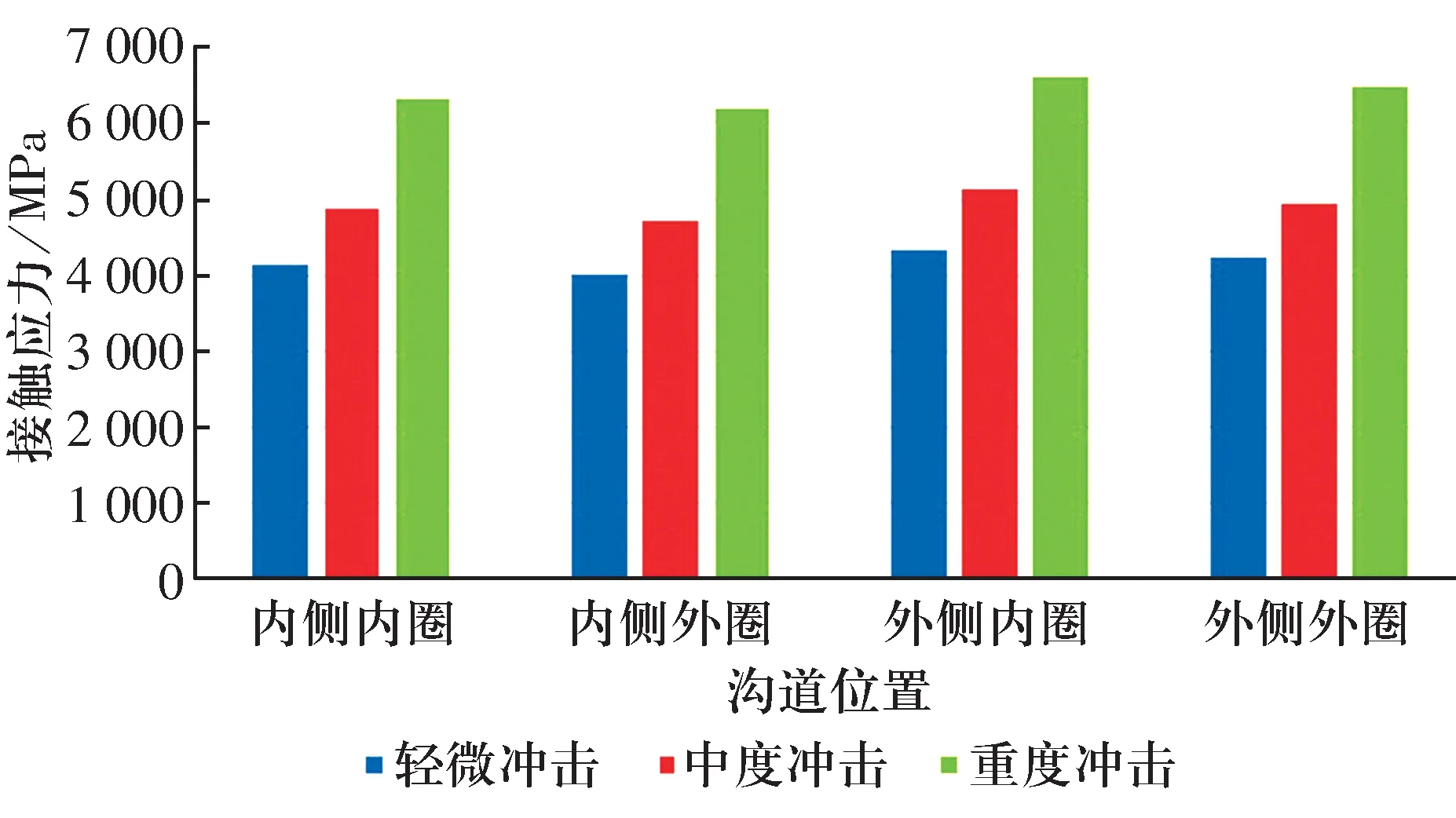

基于以上研究可知,当前轮毂轴承单元设计满足对轻微与中度冲击工况的抵抗能力,但无法满足对重度冲击的抵抗能力。由于当前研究资源的限制,仅完成3种冲击工况的研究,但可给出一个抗冲击型轮毂轴承单元设计判据:依据主机厂对车型的品质定位,在特定冲击弯矩条件下,沟道不允许出现大于4.5 μm的压痕。经对3种冲击工况的弯矩载荷分析,基于赫兹接触理论计算沟道接触应力,结果如图14所示。

图14 沟道接触应力

以中度冲击工况下的压痕深度小于4.5 μm而对轴承性能不产生影响为基准,若要使设计产品达到该标准,轴承沟道接触应力应小于4 900 MPa。

5 结束语

分析了侧向冲击的过程,通过对3种冲击工况的试验,分析了不同程度的冲击损伤对轮毂轴承振动噪声、沟道塑性变形、沟道接触疲劳寿命的影响,得到抗冲击型轮毂轴承单元的设计判据,表明在主机客户要求的冲击弯矩条件下,设计的轮毂轴承单元沟道接触应力小于4 900 MPa,能够满足使用要求。