信号发生器功率自适应温度补偿技术研究

徐天宇,卢 凯,周玉勇,范吉伟,周 帅,时 慧

(1.中电科思仪科技股份有限公司,山东 青岛 266000;2.中国电子科技集团公司 第四十一研究所,山东 青岛 266000)

0 引言

随着信息技术的快速发展,对信号发生器的需求日益增大,尤其是对功率特性的要求不断提高,输出功率高、功率稳定性好已成为用户的基本要求。目前,信号发生器的功率由冷机到热机漂移量达到0.6 dB。因此,提高信号发生器的功率稳定性显得尤为迫切。一般的温度补偿电路采用模拟补偿方法,主要是利用热敏电阻的阻值随温度变化的特性[1],对幅度环路控制电路(ALC)中的环路积分电路进行温度补偿,此方法补偿后的功率稳定性仍旧不高,并且在带宽较大时,模拟温度补偿方法无法兼顾全波段的功率温度补偿特性。另外,数字温度补偿方法应用日益广泛,通过测试出功率变化的温度的关系,将该关系曲线拟合进温度采集芯片中,当温度变化时,温度采集芯片可以将拟合好的数据补偿到幅度环路控制电路中,从而大大提高功率稳定性。

本文采用了模拟温度补偿和数字温度补偿电路相结合的方式来提高信号发生器的功率稳定性。

1 模拟温度补偿电路

1.1 基本原理

热敏电阻具有无损耗、无滞后等特点,同时其阻值高(KΩ),往往可以忽略引线电阻的影响,可以采用二线制接法[2]。NTE热敏电阻是负温度系数热敏电阻,其温度特性曲线的斜率较大,由于阻值随温度变化大,相应输出较大,对二次仪表的要求较低,所以较粗糙的二次仪表也能检出10-4℃的温度变化。利用基本电阻-温度特性、电压-电流热性[3],NTC热敏电阻可以实现自动增益调整、温度控制、温度补偿、稳压稳幅等功能。

NTC热敏电阻在一定的温度范围内,其电阻-温度热性关系如式(1)所示:

式(1)中:RT、R0表示温度T、T0的电阻值,Ω;T、T0表示热力学温度,K;B表示热敏电阻材料常数,与NTC热敏电阻材料体系相关。

由于放大器电路已采用较好的散热设计,温度变化导致的功率漂移是不可控的,需要做进一步优化,所以对检波电路部分进行优化。

根据以上理论分析[6],采用在检波器附近新增热敏电阻,通过热敏电阻将温度的变化信息反馈到ALC对数放大电路上,进而对检波电路进行补偿,对功率进行有效补偿,硬件电路如图1所示。

图1 模拟温度补偿电路Fig.1 Analog temperature compensation circuit

1.2 测试结果与分析

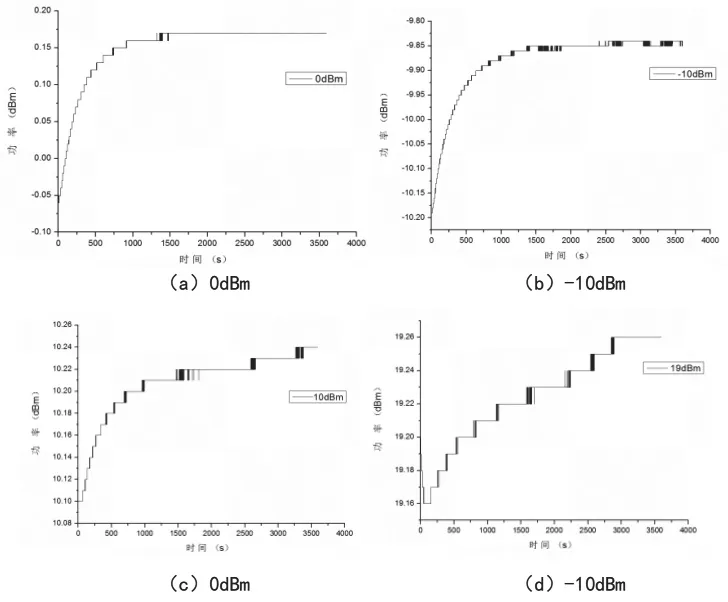

根据以上的改进方案,对信号发生器进行测试,测量从冷机到热机的功率温漂数据,如图2、图3所示,这里只给出部分测试数据。

图2 249 MHz功率温漂测试数据Fig.2 249 MHz Power temperature drift test data

图3 3.2 GHz功率温漂测试数据Fig.3 3.2 GHz Power temperature drift test data

从以上测试数据可以看出,信号发生器从冷机到热机(1h)的功率温漂在0.3 dB以内,这个功率稳定性对用户来说还不满足要求,需要验证数字温补方案。

2 数字温度补偿电路

2.1 基本原理

大多数温度测控系统在进行温度检测时,都是用温度传感器将温度转化为电量后,经信号放大电路放大到适当的范围,再由A/D转换器转换成数字量来完成。这种电路结构复杂,调试繁杂,精度易受元器件参数的影响。针对这一情况,利用“一线”数字温度计DS18B20U为主体[3],构成了一个高精度的多点数字温度检测系统。

将信号发生器冷机开机,启动后即刻开始测试输出功率,此时的测试时间设为t0,通过DS18B20测试此时ALC检波电路的温度,并记录为T0。按照此测试流程,进行不间断测试功率和温度。经过测试,发现信号发生器从冷机到热机大概需要15 min左右,实际测试的时间为60 min,可以保证信号发生器能够完全预热。通过测试功率的变化量和温度之间的关系,可以得出功率-温度的曲线,将该曲线拟合到FPGA中。当信号发生器冷机开机后,会读取该曲线的数据,并补偿进功率中,从而实现功率数字温度补偿,提高功率稳定性[4]。功率的补偿数据由式(2)可得。

式(2)中:ΔP表示功率的变化量,dB;P Tn+1表示Tn+1温度下的功率值,dBm;P Tn表示Tn温度下的功率值,dBm。由此可以得出每摄氏度对应的功率变化。

数字温度补偿电路如图4所示,该芯片通过+3.3V供电,通过DQ的控制引脚连接FPGA,进行数据通信,将测试出来的数据存储在FPGA中,当信号发生器启动后,调用该补偿数据对整机的功率进行补偿。

图4 数字温补电路Fig.4 Digital temperature compensation circuit

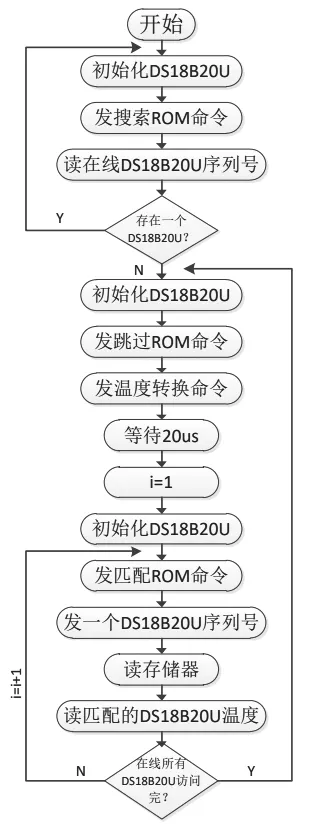

由于DS18B20U对时序和电性要求很高,所以CPU经过单总线接口访问DS18B20U的工作流程必须遵守严格的操作顺序[5],如果顺序中任意一步缺少或顺序错乱,DS18B20U将不会响应[7]。软件控制DS18B20的具体流程如图5所示。

图5 系统工作主程序流程图Fig.5 Flow chart of main program of system work

2.2 测试结果与分析

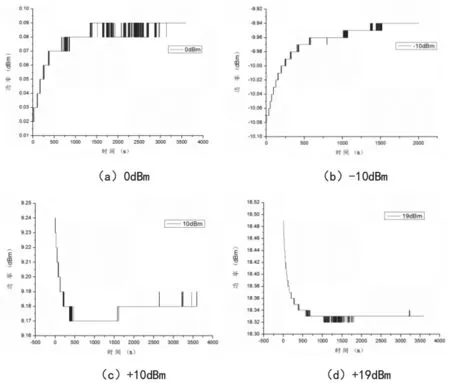

根据以上的硬件改进方案和软件算法设计,在模拟温度补偿电路的基础上,增加了数字温度补偿电路,并将软件算法写入到FPGA中[8],然后对信号发生器进行测试,测试的功率温漂数据,如图6、图7所示。

图6 249 MHz数字补偿功率温漂测试数据Fig.6 Temperature drift test data of 249 MHz digital compensation power

图7 3.2GHz数字补偿功率温漂测试数据Fig.7 Temperature drift test data of 3.2GHz digital compensation power

从以上测试结果可以看出,信号发生器的输出功率从冷机到热机(1h)的功率温漂在0.1 dB以内,该方案满足要求。

3 结论

本文介绍了一种温度补偿电路的自适应技术,通过简单的硬件电路改动,结合FPGA算法,实现了信号发生器的功率温度补偿,测试对象包括了4台信号发生器,测试结果表明信号发生器的功率稳定性明显提升,由0.6 dB提升至0.1 dB以内,该方案成本低,效率高。