基于工业机器人的柔性化自动测试系统

王 瑞,陈伟雄,王 楠,王 勇,叶 敏,陈志仁

(上海无线电设备研究所,上海 201109)

0 引言

PCBA及电子元器件,一般都要在生产的后道加入测试环节,对其电气性能参数进行检测,以确保所有实际产品的规格参数满足设计要求。与生产前道已实现高度自动化的贴片焊接、三防涂覆、螺纹紧固、点胶加固等环节不同,产品测试多为手动或半自动的方式,操作人员抓取产品并将其放置在测试治具中,完成产品的定位装夹,以及测试治具与待测产品测试触点(或测试接口)的导通,然后触发自动测试流程。测试完成后,再手动将产品从治具中取出,根据测试结果的合格与否,手动分拣合格品与不良品[1]。该种测试方式虽然实现了产品测试、数据记录、结果生成的自动化,但产品的上料抓取、治具装夹、测点导通、下料分拣等流程仍依靠人工,存在人力成本较高、测试效率低下,测试过程一致性与质量可溯性难以保证的问题。

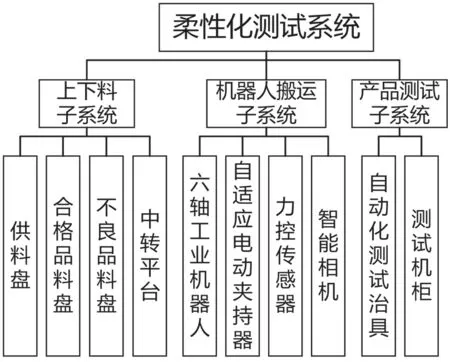

图1 柔性化自动测试系统硬件架构图Fig.1 Hardware architecture of flexible automatic test system

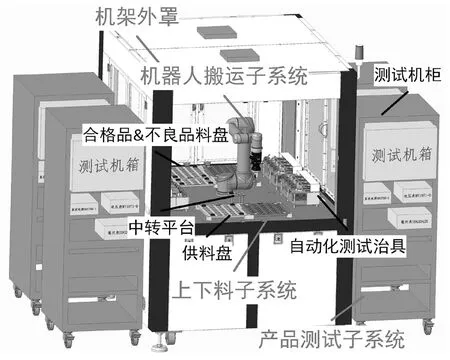

图2 柔性化自动测试系统示意图Fig.2 Schematic diagram of flexible automatic test system

图3 柔性化自动测试系统通信拓扑图Fig.3 Communication topology of flexible automatic test system

本文介绍了一套基于工业机器人的柔性化自动测试系统,实现产品测试过程中上料抓取、编码识别、治具装夹、产品测试、结果生成与数据记录、下料与不良分拣等全流程的自动化,操作人员只需定期将待测产品放入指定料盘或取走测试完成产品,显著提升测试效率。

1 系统总体设计

该柔性化自动测试系统,以工业机器人为核心,机器人末端集成自适应电动夹持器、力控传感器、智能相机等执行部件,搭建机器人搬运子系统,实现产品自动装夹、编码识别、视觉定位、力监控与位置反馈控制等功能[2,3]。

在工业机器人周围,分别布置有周转料盘、中转平台和自动化测试治具。周转料盘按照功能划分为供料盘、合格品料盘和不良品料盘,与实现产品重定位、编码识别的中转平台构成上下料子系统。自动化测试治具可实现产品的自动装夹定位与测试探点导通,及接口接插等功能,根据机器人工作范围、搬运流转与产品测试的周期时间匹配关系,合理配置测试治具数量,达到最优的测试效率。搭载测试用仪器仪表、自动化测试软件的测试机柜与自动化测试治具之间,通过线缆连接,构成产品测试子系统。

该柔性化自动测试系统采用分布式控制,系统的主控软件与机器人控制器、测试治具电机驱动器、测试机柜的自动化测试软件之间,通过不同的通信协议实现指令控制、数据交互功能。

2 子系统设计

2.1 机器人搬运子系统设计

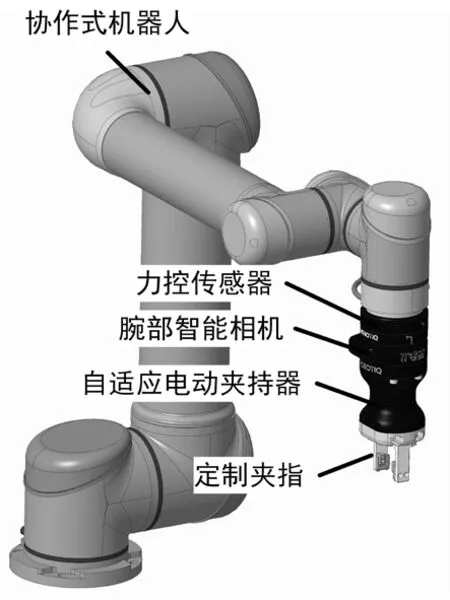

图4所示为机器人搬运子系统,包括工业机器人、力控传感器、腕部智能相机、自适应电动夹持器、定制夹指等组成。

图4 机器人搬运子系统示意图Fig.4 Schematic diagram of robot handling subsystem

工业机器人选用UR六轴协作式机器人,具有安装快速、部署灵活、编程简单的优点,操作人员可快速完成机器人的位置示教与编程开发,并确保操作的安全性和便利性。

图5 测试治具示意图Fig.5 Schematic diagram of test fixture

图6 主控软件架构图Fig.6 Main control software architecture

机器人末端配置有力控传感器,实现机器人搬运、取放过程中的力监控与力位反馈控制,避免对测试产品、料盘、测试治具等的损坏。

机器人末端配置有腕部智能相机,实现待测产品的视觉定位与编码识别,料盘、治具处的位置识别与视觉引导等功能。

机器人末端配置有自适应电动夹持器,以及根据产品外形尺寸特征定制的夹指工装,兼容不同产品的自动化夹持需求。

UR机器人控制器基于相关硬件接口与软件开发包,实现与上述的力控传感器、智能相机、自适应电动夹持器等的即插即用控制,方便功能开发。UR机器人控制器与主控软件之间,通过基于TCP/IP的socket通信,实现控制交互。所有的动作流程以子程序的形式存储在机器人控制器,主控软件将包含子程序编号、目标点位置的指令字符串,通过socket通信方式发送至机器人,机器人解析指令字符串,调用子程序,执行相关动作,并将结果信息以socket通信字符串反馈至主控软件。

2.2 上下料子系统设计

供料区、合格品料区、不良品料区布置在机器人周围,各个料区均布置两个料盘,可同时进行两种产品的混线测试,也可将料盘规划为同一规格,满足单一产品测试需求。在供料区的一侧,设计有中转平台,用于完成料盘取料后的产品重定位、编码识别等操作。

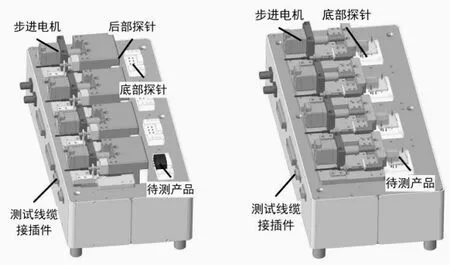

2.3 产品测试子系统设计

在机器人周围分别布置两种产品的各两个测试治具,分别对应不同的测试项目。每个测试治具共包含4个测试工位,测试探针通过测试线缆与测试机柜的仪器仪表连接,产品装夹完成后,测试探针接触产品测试点,输入测试激励信号并接收反馈信号,完成产品测试。

测试治具的产品装夹、探针推进等均由步进电机驱动,工控机通过串口服务器连接各电机驱动器,主控软件通过Modbus RTU实现对电机的驱动控制。

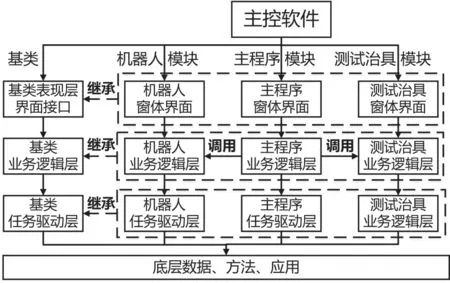

2.4 主控软件子系统

主控软件采用3层架构,包括表现层、业务逻辑层和任务驱动层。表现层包括窗体界面,各个窗体界面继承了基类的界面接口,通过底层任务响应的窗体回调方法,实现界面更新操作。业务逻辑层包括一个动作线程和任务指令出入队列的方法,通过调用任务响应方法实现业务逻辑。任务驱动层则实现各任务指令的具体动作响应。

从功能模块上划分,软件可分为主程序模块、机器人模块、测试治具模块,各个模块均继承了基类,具有与基类相同的层级架构。主程序的业务逻辑层可调用机器人与测试治具模块的业务逻辑层,实现不同模块间的互联互通。

图8 物料流转调度图Fig.8 Material flow scheduling diagram

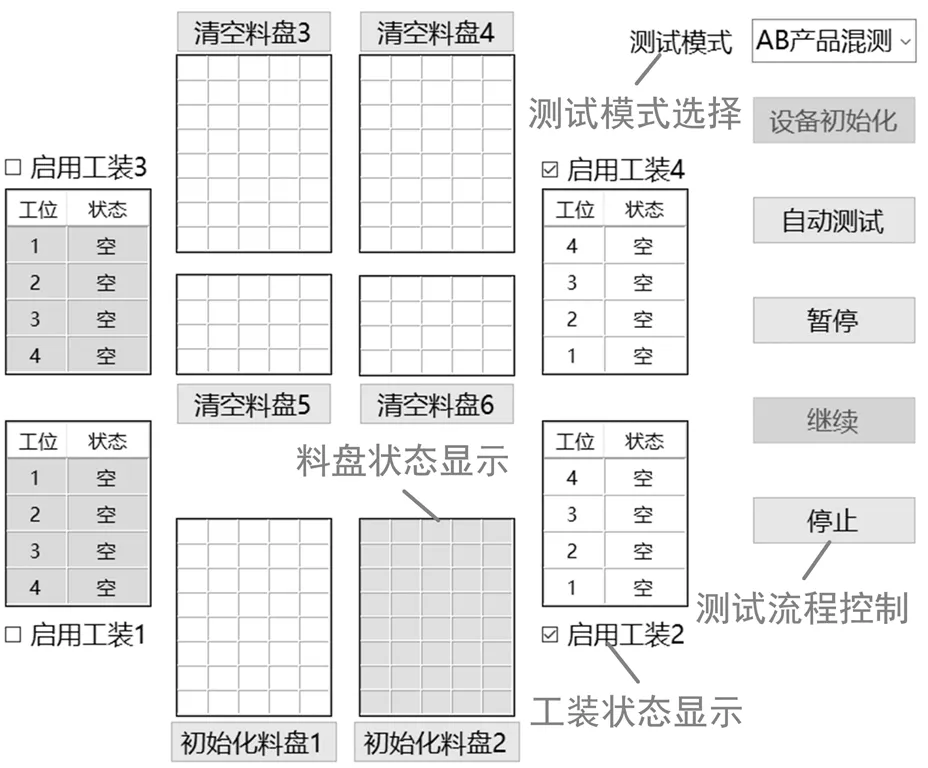

图7所示为主控软件的主界面,包括:

图7 主控软件界面Fig.7 Main control software interface

1)测试模式选择:根据生产排程,选择产品混合测试、单一产品测试等。

2)测试流程控制区:包括设备初始化、测试开始、暂停、继续、停止等按钮。

3)料盘状态显示区:以表格形式对应料盘上的阵列槽位,以不同颜色填充的形式区分槽位的产品有无及异常状态。

4)治具状态显示区:以表格形式对应测试工位,以颜色填充和文字说明显示产品有无和测试状态,如无产品、待测试、测试中、合格品、不良品、工位未启用等。

3 关键技术介绍

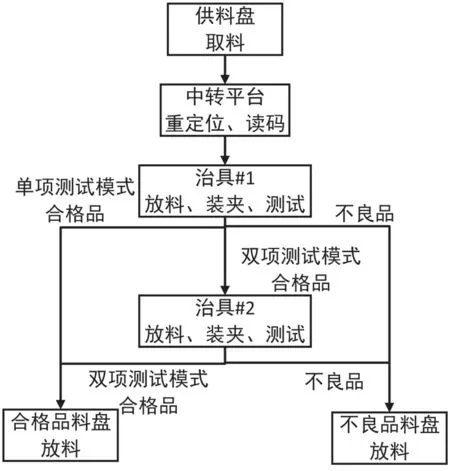

3.1 任务自主规划与机器人路径优化

如上所述,该柔性化自动测试系统可兼容两种不同产品的各两个测试项的单独/混合测试的不同生产排程。为满足测试任务与搬运中转流程的规划调度,首先,对机器人、测试治具的动作流程进行划分,细分为多个子程序。如针对某一测试产品,机器人子程序均可细分为:料盘处取料/放料、测试治具取料/放料、中转平台重定位/拍照识别、机器人回等待位等。同理,测试治具细分为治具装夹/松开等。

主控软件的主程序业务逻辑层,实时判断测试进展情况与料盘、治具处的物料有无状态,并基于指定的物料流转方向调用相应子程序,实现生产排程的自主规划调度。

主控软件基于业务逻辑层的调度策略,通过socket通信方式,向机器人控制器下发子程序编号和目标点的坐标信息,机器人执行响应的动作。为实现机器人路径优化,基于机器人基坐标系的象限区域,设置多个中间过渡点,机器人子程序执行时,首先判断当前点与目标点的象限区域,经由过渡点运行至目标象限区域内,再执行相应的动作[4]。

3.2 主控软件与测试软件通信

系统主控软件与测试机柜的测试软件间采用UDP通信协议,实现互联互通。通信指令如下:

1)测试流程触发

测试治具采用多产品“同进同出”的方式,当测试治具上的4个工位均完成上料(缺料或工位未启用情况下,可能少于4个),主控软件向指定的网络端口发送测试触发指令,格式如下:

StartTest,Tester1,Code1=B0001,Code2=B0002,Code3=None,Code4=None

其中,粗体部分(Tester1)为工装编号;斜体部分(B0001/None)为工位产品编码;None表示该工位无产品上料(缺料或工位未启用)。

测试软件接收到触发指令后,启动测试流程。测试完成后,将测试结果数据与产品编码绑定、存储或上传,确保质量可溯。

2)测试状态反馈

测试流程触发后,测试软件会定时向主控软件发送工装的测试状态,直至接收到下一次测试触发指令,测试状态的通信指令格式如下:

图10 柔性化自动测试设备实物图Fig.10 Physical diagram of flexible automatic test equipment

表1 试运行结果统计表Table 1 Statistics of test run results

Tester1=Testing,Status1=Busy,Status2=Busy,Status3=Empty,Status4=Empty。

粗体部分(Testing)为治具状态,取值可为Testing(测试中)、Complete(测试完成)。斜体部分(Busy/Empty)为工位状态,取值可为Empty(无产品)、Error(工位故障)、Testing(测试中)、Pass(测试合格)、Fail(测试不良)。

主控软件接收到治具测试完成的状态反馈后,执行相应的搬运中转动作,根据测试结果的Pass/Fail,将其放置到不同的料盘,并屏蔽故障工位。

3.3 故障智能诊断与自动化恢复

该柔性化自动测试系统在运行过程中,会自动对运行过程中的故障异常进行监控,如门开报警、缺料满料报警、动作执行异常、通信异常、碰撞异常等。异常发生时,系统自动调用异常响应动作流程,如机器人回等待位、动作中断/急停等,并以提示框的形式显示报警代码、名称、参数、原因,及相应的解决对策。操作人员按照报警对策的提示信息,辅助完成设备的故障恢复。图9所示为供料盘中,有产品均完成测试时的缺料报警的提示框。

图9 缺料报警提示框Fig.9 Alarm prompt box for shortage of materials

4 生产验证

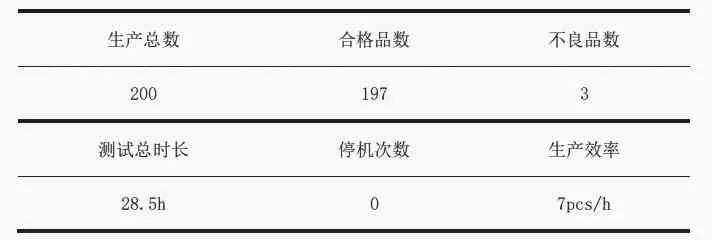

在完成该柔性化自动测试系统的研发设计、安装调试后,安排批量产品进行生产试运行,对系统的功能性能进行测试。待测产品为某型PCBA板,待测产品数量200个。共两项测试:①衰减性能测试,时长约8 min/pcs;②电阻测试,时长约2 min/pcs(受测试仪表影响,治具中的各测试工位为串行测试)。

据调研,人工完成200个产品的测试大约需花费35 h。自动化测试总时长为28.5 h,生产效率由5.7 pcs/h提升至7 pcs/h,提升22.8%。生产过程中,除缺料满料报警外,未发生设备故障停机情况,操作人员只需定期将待测产品放入指定料盘或取走测试完成产品,实现测试流程的无人值守。

5 结语

该柔性化自动测试系统,以六轴协作式机器人为核心,搭配相应的末端执行器、上下料周转料盘、自动化测试治具与测试机柜,可实现多种产品的多个测试项目的单独/混测测试等不同生产排程,满足高效率、高可靠、高柔性的测试需求。生产验证过程中,系统运行稳定、无故障停机,除更换周转料盘外,测试过程中基本实现无人化,显著降低人工成本,减少测试过程中的人为操作因素,提升测试效率与过程一致性,具有较高的实用价值与示范意义。