柴达木盆地昆特依构造超深井钻井难点及对策

——以昆1-1井为例

郝少军 安小絮 施晓雯 江 林

(1.中国石油青海油田公司钻采工艺研究院,甘肃 敦煌 736202;2.中国石油青海油田公司勘探开发研究院,甘肃 敦煌 736202)

0 引言

柴达木盆地昆特依构造昆1-1井设计井深为7 310 m,自上而下钻遇10套地层,分别是Q1+2、N23、N22、N21、N1、E32、E31、E1+2、J1、基岩,地层岩性主要以泥岩、砂质砾岩、花岗片麻岩为主,该井采用5层井身结构,超深井钻探过程中,主要存在井底温度高、深部地层可钻性差、工具选择受限等难题。因此,有必要针对相关难题开展超深井钻井系列技术[1]的攻关。通过对超高温钻井液体系、堵漏配方、个性化钻头及提速工具等的筛选及优选,形成了一套满足昆特依基岩地层钻探的超高温钻井系列技术,有效解决了超深井钻探过程中面临的一系列技术难题,为后续超深井的安全钻探提供了有利的技术支撑。

1 钻井技术难点

1)高温条件下钻井液性能稳定性差,易发生突变。邻井昆2加深井井底温度由158℃(井深为5 950 m)升高到183℃(井深为6 797 m)以及196℃(井深为7 015 m基岩层段),温度变化幅度较大,昆2井施工钻井液动切力变化波动较大(图1)。高温对处理剂的影响比较大,主要表现为:①高温降解,包括高分子主链断裂和亲水基团与主链联接链的断离,致使处理剂丧失作用效果;②高温交联,有机高分子中不饱和键和活性基团,在高温下相互联接,增大分子量,包括过度交联,处理剂完全失效;③高温解吸,高温条件下,有机分子在黏土表面的吸附平衡向解吸附方向移动,吸附量降低,致使流变性能恶化,HTHP滤失量增加;④高温去水化,黏土粒子水化膜变薄,促进高温聚结作用,必然致使HTHP滤失量增加,流变性变差。

图1 邻井昆2井施工钻井液动切力图

2)部分堵漏材料高温条件下发生碳化失效,承压能力降低,防漏堵漏效果差。昆1-1井钻揭裂缝型基岩风化壳,多次井漏并伴有出水情况,整个裸眼段承压能力低,且该井段井底温度最高达到210℃,部分堵漏材料极易在高温下碳化失效(表1)。

表1 常用堵漏剂高温测试结果表

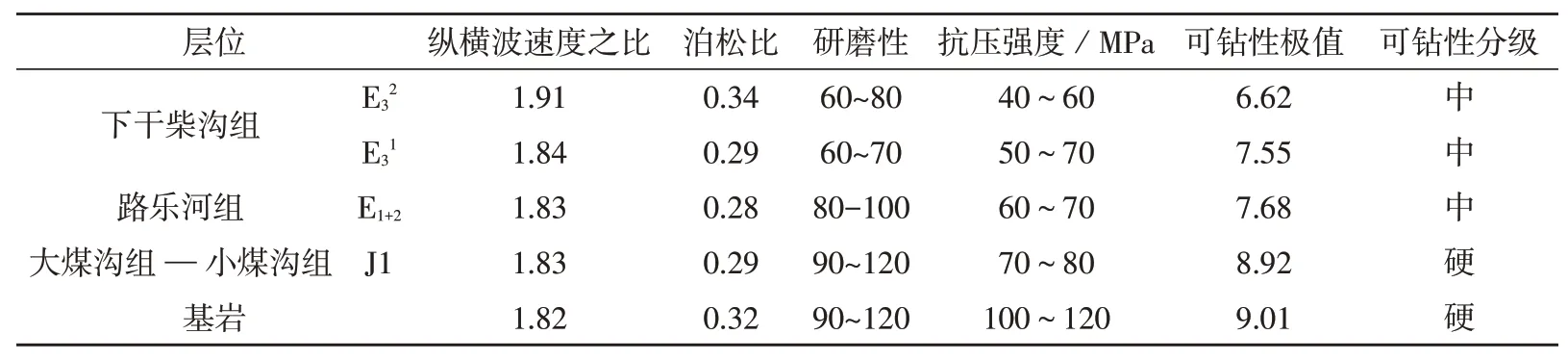

3)地层岩石可钻性差钻头磨损严重。由于该区块目的层岩性为花岗片麻岩为主的基岩,并且埋藏较深,结合实钻资料及测井资料对昆2加深井进行岩石力学分析,建立5 300 m以深地层的岩石力学剖面,分析结果显示E32地层岩石可钻性极值均在6以上,进入J1地层后可钻性极值基本在8以上,基岩地层岩石可钻性极值为9(表2)。昆2加深井共使用钻头30只,其中四开使用钻头数量为18只,五开井段使用钻头数量为12只,平均机械钻速为0.98 m/h,平均单只钻头进尺为18.08 m。使用后钻头新度基本在70%以下,部分钻头出现崩齿、复合片磨损严重等问题。

表2 昆2加深井岩石可钻性分析结果数据表

4)地层高温提速工具选择受限。根据调研,目前在195℃及以上温度环境下的钻井提速工具仅有扭力冲击器及涡轮能够满足钻井提速的需求,常规钻具组合无法实现钻井提速的目标。邻井在6 985.26~6 995 m采用的扭力冲击器提速工具,提速效果不明显,钻速过低主要是因为地层岩性为石英片岩,硬度高、耐研磨,观察起出钻头的复合片依然有不规则断面,保护钻头目的未能达到。

5)地层倾角大,倾向固定不变,井身质量控制难度大,采用钟摆钻具轻压吊打钻井效率低(表3)。昆2加深井全井最大井斜为23.77°,井深为7 014 m,最大全角变化率为19.28°井深为7 013 m。井底水平位移为196.34 m,闭合方位为3.38°。四、五开平均井径扩大率分别为9.02%和7%。

表3 昆2井钟摆钻具效率表

2 技术对策

针对现场存在的难点,采取的技术对策包括:优化抗超高温钻井液体系、优选钻头、优选钻井提速工具、筛选抗高温堵漏材料以及钻具组合的优选,形成昆特依构造保障井眼稳定和安全钻井的优快钻井技术方案。

2.1 优选钻井液体系

为了解决高温严重影响钻井液流变性及滤失性[2]的难题,通过优选抗高温处理剂Redu200、Redu240、抑制剂等材料,最终形成抗210℃超高温聚胺有机盐钻井液体系[3-16]。具体配方为:清水+4%增黏剂+2%Redu200+4%Redu240+0.2%包被剂+70%WeighⅡ+4%白沥青+3%聚合醇+2%降滤失剂+3%超细钙+0.1%NaOH+BaSO4。

2.1.1 抗超高温性能优良

将聚胺有机盐钻井液置于高温高压滚子加热炉中,经210℃老化72 h后,采用高温流变仪及高温高压滤失仪测量其基本性能(表4、图2)。如表4所示,实验数据表明,优选的聚胺有机盐钻井液在超高温环境下,钻井液高温高压滤失量保持在12 mL以内,由图2可见随着温度升高,钻井液黏度、切力逐渐下降,但当温度达到140℃以后,钻井液黏度、切力能够基本保持恒定数值,说明优选的钻井液体系抗超高温性能优良。

表4 抗超高温钻井液超高温老化实验数据表

图2 抗超高温聚胺有机盐钻井液的高温高压流变性能图

2.2 堵漏配方优选

昆1-1井井底温度为210℃、承压过程中常规堵漏材料在温度、压力的变化下极易变软、变形,承压或堵漏施工过程中堵漏材料由于碳化等因素影响,导致堵漏材料进入漏层的过程中不易进入,有可能造成承压或堵漏施工失败。因此我们优选雷特系列堵漏材料复配不同粒径的刚性堵漏材料形成了满足超深井超高温堵漏技术配方,采用的材料为雷特快失水堵漏材料为主的自有产品,分别为NT和GT系列,抗温200℃以上满足完井施工要求,提高基岩风化带地层承压能力(表5)。可以看出应用雷特堵漏配方,地层承压能力显著提高。

表5 堵漏配方承压能力表

2.3 个性化钻头优选

昆1-1井深部地层岩性以厚层含砾砂岩、大理岩、花岗片麻岩,抗压强度高,可钻性差,研磨性强,钻头以抗研磨性、易冷却为主,攻击性为辅。通过应用非平面齿有效提高钻头整体抗冲击性,选用抗冲击性更强的忍者齿,增加钻头整体抗冲击性,忍者齿采用4象限受力模式,把受到的地层冲击力分化到4个象限,单个象限受到的冲击力远小于常规单个复合片受到的冲击力;“忍者”与常规齿的性能分析比有了极大提高,耐磨性提高了60%,抗冲击性提高了50%,使用寿命平均提高了60%。结合昆特依地区实际情况优选采用浅内锥7刀翼设计,主切削刀翼采用双排齿设计,应用∅13 mm“忍者齿”,增加钻头抗研磨性和攻击性。优化水力布局,采用4水眼设计,及时冷却钻头和岩屑运移,相同水力参数下冷却效率提升14%。综合优选型号为U513MPDC、U713MPDC忍者齿个性化钻头[17-18]。

2.4 提速工具优选

由于受地层高温的影响,含有橡胶件的提速工具无法在昆特依地区深部地层应用,阿特拉扭力冲击器无任何橡胶件和电子元器件,纯机械运行,能满足高温高压特殊地层钻进,并且最高作业温度可达350℃,能消除井下钻头运动时出现的振动(横向、纵向和扭向),使钻柱的扭矩保持稳定和平衡,将流体能量转换成高频稳定的机械冲击能量直接传递给钻头,使钻头和井底始终保持连续性。最终可达到保护钻头、提高钻头寿命的目的。同时扭力冲击器在邻区尖北地区开展过先导性试验,2018年,尖北基岩地层提速效果明显,其中尖探6井实现一趟钻四开完钻,较2017年机械钻速提高158%,尖探5井SF55VH3钻头起出新度达95%,验证扭力冲击器对钻头的保护作用明显。故在昆1-1井5 000 m以深地层采用扭力冲击器钻井提速工具[19-21]。

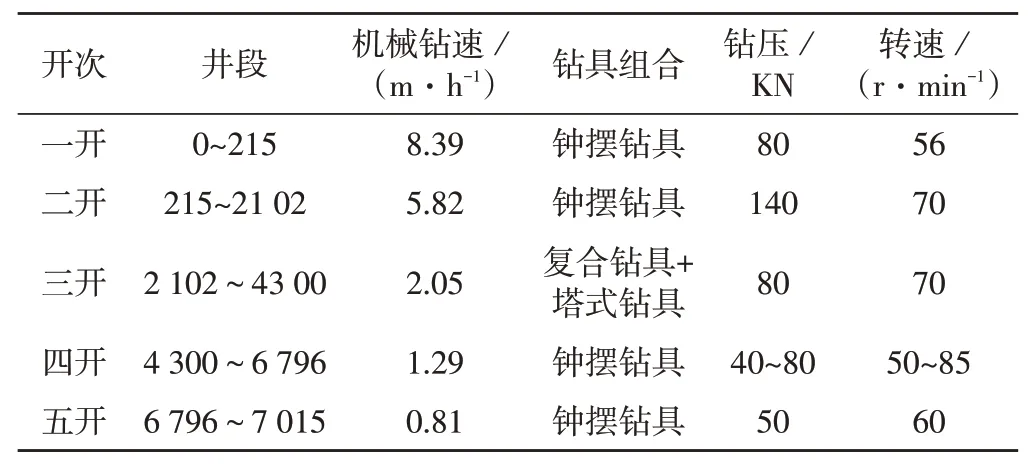

2.5 钟摆钻具组合增稳斜能力评价

对单钟摆钻具和双钟摆钻具中的扶正器位置、扶正器尺寸进行了钻头侧向力分析,结果表明:第一扶正器越大降斜力越大,第一扶正器距钻头最佳位置为18 m,第一扶正器与第二扶正器间距为10 m稳斜效果最好,第二扶正器尺寸越大降斜效果越好(图3)。

图3 钻头侧向力分析图

3 现场应用效果

3.1 钻井液性能优良

钻井液性能稳定,体现出较强的抗高温与抗污染性能。昆1-1四开完钻井温197℃,4 770~5 430 m(E32)、6 254~6 322 m(E1+2)盐水溢流,密度提至2.02 g/cm3;五开完钻井温210℃,钻井液流变性合适、高温高压失水保持在10 mL以内,性能稳定。

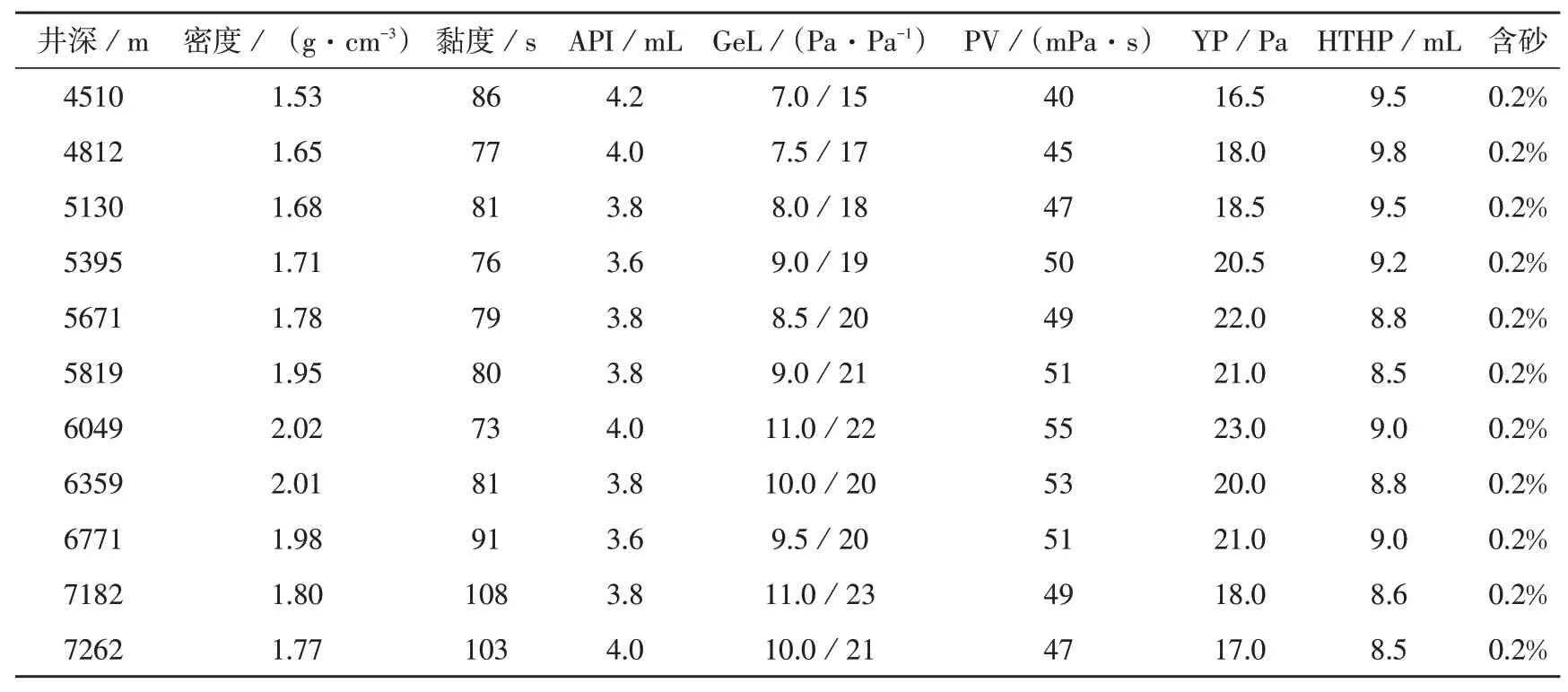

表6 昆1-1井不同井深钻井液性能表

3.2 堵漏效果良好

昆1-1井井深为6 254~7 310 m处共发生漏失5次,现场应用雷特堵漏配方进行了5次堵漏作业。采用的材料为以雷特快失水堵漏材料为主的自有产品,分别为NT和GT系列,抗温200℃以上。在该井使用高承压堵漏技术,使用的堵漏配方如下:基浆+0.5%NTS中粗+2%NTS细+8%NTBASE+1%NT-T+2%HTK(0.5~1.0 mm)+3%HTK(1~3 mm)+2%HTK(3~5 mm)+4%GT-MF,总浓度为13%。

施工前使用11 L/S的排量钻进、循环,井下发生漏失,漏速为1.5~16 m3/h至井口失返;两次采用雷特堵漏配方施工后在井底以11 L/S的排量循环、液面平稳未发生漏失,在套管鞋处关井承压至11 MPa,井底钻井液当量密度由1.94 g/cm3提至2.07 g/cm3,雷特承压堵漏施工取得圆满成功。

3.3 提速效果明显

昆1-1井四开井段为5 894~6771 m,钻进时间为58 d,钻头数量为5只,平均机械钻速为1.53 m/h,单只钻头进尺为175.4 m,五开井段6 772~7 310 m,钻进时间为39 d,钻头数量为7只,平均机械钻速为1.34 m/h,单只钻头进尺为77 m;

邻井昆2井四开井段5 950~6 798 m,钻进时间为70 d,钻头数量为16只,平均机械钻速为1.37 m/h,单只钻头进尺为53 m,五开井段6 799~7 015 m,钻进时间为37 d,钻头数量为12只,平均机械钻速为0.98 m/h,单只钻头进尺为18.08 m;

昆1-1井四开井段5 894~6 771 m同比邻井昆2井平均机械钻速提高11.6%;平均单只钻头进尺增加了122.4 m,增加2.3倍。

昆1-1井五开井段6 771~7310 m同比邻井昆2井平均机械钻速提高36.73%;平均单只钻头进尺增加了58.92 m,增加3.3倍(图4)。

图4 提速效果对比柱状图

4 结论

1)超高温钻井液老化72 h后,高温高压滤失量保持在10 mL以内,流变性能优良。针对昆1-1井优选的聚胺有机盐钻井液体系,有效解决了钻井液超高温减稠和悬浮携带稳定性之间的矛盾,超高温高压滤失量得到了有效控制。

2)筛选的阿特拉钻头及扭力冲击器组合,提速效果明显,较之于邻井昆2井四开、五开机械钻速提高了10%以上。针对昆1-1井优选的钻头及工具组合、抗超高温防漏堵漏配方,有效解决了现场技术难题,为柴达木盆地超深井钻探提供了有利的技术保障。

3)现场应用雷特抗高温堵漏材料,地层承压能力有效提高,最高承压能力提高到了当量密度2.07 g/cm3,顺利完成了柴达木盆地第一超深井的钻探任务。建议钻至易漏井段时循环井浆中加入5%左右的抗高温、惰性随钻堵漏材料,既能起到遇缝即堵的效果,又能减小漏失量,为后续安全施工提供保障,满足钻井提速需求。

——以塔里木盆地顺北区块S7井为例