MC尼龙6/纤维素纳米晶复合材料原位制备及性能

张电子,史豪,张晓潭,阚泽

(1.中国平煤神马能源化工集团有限责任公司,河南平顶山 467000; 2.青岛科技大学高分子科学与工程学院,山东青岛 266042)

纤维素是自然界中含量最丰富的有机高分子材料,是人类最宝贵的可再生资源,普遍存在于动植物中。纤维素纳米晶(CNC)是从天然纤维素中直接提取,经处理后得到具有纳米尺寸结构和良好生物相容性以及高结晶度等特性的可再生物质,应用潜力巨大,引起了科研工作者的广泛关注[1]。CNC作为高科技材料领域一种有前途的材料,在气凝胶和水凝胶[2–3]、粘合剂和涂料[4]、包装材料[5]、塑料薄膜[6]和聚合物纳米复合材料[7]等领域有着广泛的应用。特别是CNC作为可生物降解纳米增强材料的研究在聚合物纳米复合材料领域得到了广泛的应用[8–11]。

MC尼龙6 (MCPA6)是单体浇注尼龙的简称,是一种广泛应用的工程塑料。它是在常压下将熔融的己内酰胺(CL)用强碱性的物质作催化剂,与活化剂等助剂一起,直接注入预热到一定温度的模具中,通过碱性阴离子引发聚合而成的。与其它聚合方法得到的尼龙6 (PA6)相比,MCPA6具有生产工艺简单、结晶度高、分子量大,力学强度高、耐磨损、自润滑等优点[12]。MCPA6正逐步替代铜、铝、钢铁等多种金属材料制作输送管道、轴套、轴瓦、齿轮、滑轮、螺旋桨等。但是与金属相比,MCPA6还存在强度、弹性模量和热变形温度较低,吸水率大,尺寸稳定性较差,有一定脆性和难以承受重负荷等缺点,因而限制了它的应用范围[13]。于是,科技工作者对MCPA6进行了各种改性研究。Li Chengjie等[14]以聚乙二醇为固体润滑剂和增容剂,原位合成了MCPA6/石墨烯纳米复合材料。聚乙二醇的添加使PA6分子更有效地接枝到石墨烯表面,而石墨烯被剥离并均匀分布在基体中。与纯MCPA6相比,添加质量分数0.5%的石墨烯可使拉伸强度提高约12%,冲击强度提高20.6%,而添加质量分数0.7%的石墨烯可使比磨损率降低75%以上,摩擦系数降低13%。Xu Sheng等[15]通过原位聚合制备了一系列MCPA6/二氧化硅复合材料,复合材料的拉伸强度、储能模量和缺口冲击强度均有所提高,并在二氧化硅质量分数为3%~5%时达到最大值,随着二氧化硅含量的增加,玻璃化转变温度向高温移动,二氧化硅的添加导致熔融和结晶温度以及结晶度增大。

笔者采用原位共混的方法将CNC分散到CL单体中,利用CL阴离子开环聚合制备MCPA6/CNC复合材料,研究不同含量CNC和CNC不同预处理方式对MCPA6/CNC复合材料性能的影响。为MCPA6/CNC复合材料研究提供一定的理论依据和实验数据。

1 实验部分

1.1 主要原材料

CL:分析纯,德国BASF化工公司;

CNC:粒子尺寸为Ø7.5 nm×150 nm,加拿大Cellu Force公司;

氢氧化钠(NaOH):分析纯,上海沃凯生物有限公司;

乙基溴化镁(C1)四氢呋喃溶液:含量为1 mol/L,上海阿达玛斯有限公司;

双酰化内酰胺–1,6–己二胺(C20):分析纯,德国布吕格曼化工公司。

1.2 主要仪器与设备

哑铃型制样机:ZYJ–1型,深圳市新三思材料检测有限公司;

型材制样机:XXZ–10型,承德市金建检测仪器有限公司;

缺口制样机:QYJ–1251型,深圳市新三思材料检测有限公司;

数位冲击试验机:GT–7045–MDH型,高铁科技股份有限公司;

电脑伺服万能试验机:GT–TSC–2000型,高铁科技股份有限公司;

电子鼓风干燥箱:DHG型,上海一恒科学仪器有限公司;

自制不锈钢模具:长120 cm型,宽100 cm,深4 mm,中间开孔,用于浇铸,模具分上、下两块用于聚合后开模;

差示扫描量热(DSC)仪:DSC–2500型,美国TA仪器公司。

1.3 CNC的预处理

根据阴离子聚合反应的机理,反应很容易被供质子的杂质终止,例如水分。所以实验对CNC采取了两种不同的预处理方式:(1) CNC在80℃烘箱中干燥24 h;(2) CNC在120℃抽真空除水48 h。将不同预处理CNC制备的MCPA6/CNC复合材料分别命名为MCPA6/CNC(80)和MCPA6/CNC(120)。

1.4 MCPA6/CNC复合材料试样的制备

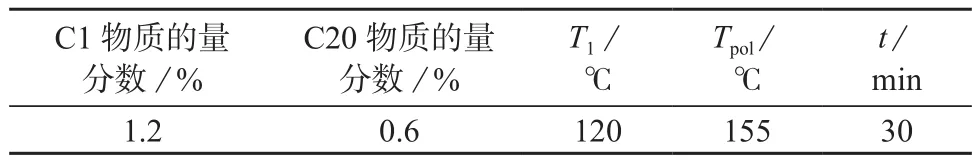

将200 g CL单体添加到烧瓶中,升温至反应初始温度(T1)进行熔融,然后抽真空除水10~20 min。之后添加不同含量的预处理CNC并继续抽真空除水10~20 min。再添加一定量的引发剂(NaOH或C1)并继续抽真空除水10~20 min。最后再添加活化剂(C20),混合均匀,抽真空5~10 min。随后立即将预反应液迅速浇铸到已放置在烘箱中预热至聚合温度(Tpol)的模具中,待预反应液充满模腔后,使其在Tpol下维持一段时间(t)进行聚合,然后关闭电源,随烘箱冷却至室温,脱模,即得到MCPA6/CNC复合材料板材,制备力学性能测试试样。聚合体系的主要工艺参数见表1。

表1 聚合体系的主要工艺参数

1.5 性能测试

(1)力学性能测试。

拉伸性能按照GB/T 1040.2–2006测试,测试试样为非标准试样,试样长度为120 mm,宽度为10 mm,夹距为50 mm,测试速度为10 mm/min,温度为室温测试,每组5个试样,测试结果取平均值。

弯曲性能按照GB/T 9341–2008测试,测试试样为非标准试样,试样厚度为4 mm,长度为厚度的20倍以上,宽度为10 mm。测试速度为2 mm/min,测试温度为室温,每组5个试样,测试结果取平均值。

悬臂梁缺口冲击强度按照GB/T 1843–2008测试,测试试样为非标准试样,试样长80 mm,厚4 mm,宽10 mm,缺口宽2 mm。摆锤能量为1 J,冲击速度为3.5 m/s,测试温度为室温,每组5个试样,测试结果取平均值。

(2)转化率测试。

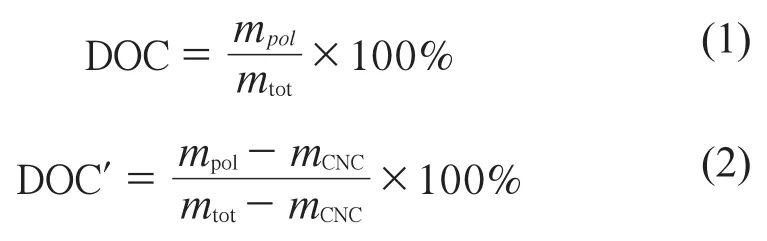

取少量试样磨成粉末后称重(mtot),然后在索氏抽提器中用蒸馏水回流24 h。在烘箱中干燥后,再对粉末称重(mpol)。由于CL单体在水中易于溶解,而MCPA6在水中不溶,因此,可根据式(1)、式(2)分别计算纯MCPA6和MCPA6/CNC复合材料中CL的转化率[16],分别记为DOC和DOC'。

式中:mCNC——CNC质量。

(3)结晶、熔融行为测试。

取少量试样磨成粉末后在50℃烘箱中干燥12 h,然后称取5~10 mg,在N2保护下以10℃/min的升温速率升至250℃,记录熔融曲线,保温1 min后,再以10℃/min的降温速率降至0℃,记录结晶曲线。结晶度按式(3)、式(4)计算[16],纯MCPA6和MCPA6/CNC复合材料试样的结晶度分别记为Xc和。

式中:∆Hm——试样的熔融焓;

∆H100——试样100%结晶时的熔融焓,取190 J/g[17]。

2 结果与讨论

2.1 聚合条件的选择

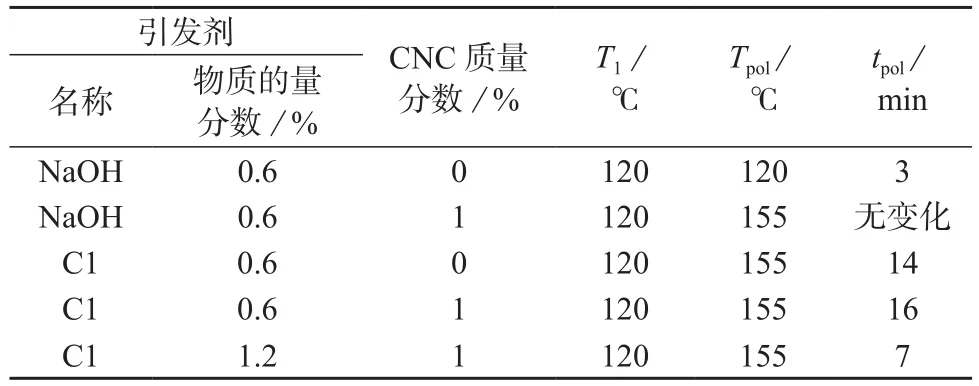

根据上述方法制备复合材料,为了便于观察聚合情况,把预反应液浇铸到透明玻璃试管中。不同反应体系的预反应液黏度开始变大时间(tpol)的实验结果见表2。

表2 不同反应体系的tpol

采用NaOH作为引发剂时,浇铸到透明玻璃试管中后,纯MCPA6的聚合时间比较短,而添加CNC的体系浇铸时熔体颜色变黄,浇铸后30 min黏度仍没有变化,说明CNC对此体系有阻聚作用。Kan Ze等[18]研究表明,由于NaOH、己内酰胺钠等传统引发剂使CNC在强碱性和高温条件下发生了剥皮反应,产生的副产物又极易与引发剂反应,因此导致CL阴离子开环聚合中起引发作用的氢氧化钠被消耗,从而聚合反应被终止。同时研究发现,低活性和弱碱性的新型引发剂C1能使CNC发生剥皮反应的程度大大降低,而且其副产物消耗引发剂的反应也有很大程度的减弱,使反应中的阻聚和变色现象得到明显的改善。所以,选择同样是低活性和弱碱性的引发剂C1进行实验,可以看到,由于C1的碱性较低导致CL聚合的时间更长,而添加CNC后仍然成功聚合。同时,提高C1的用量可减少聚合时间,这有利于降低聚合过程中CNC在重力作用下的沉淀,提高CNC在复合材料中的分散。

2.2 转化率测试

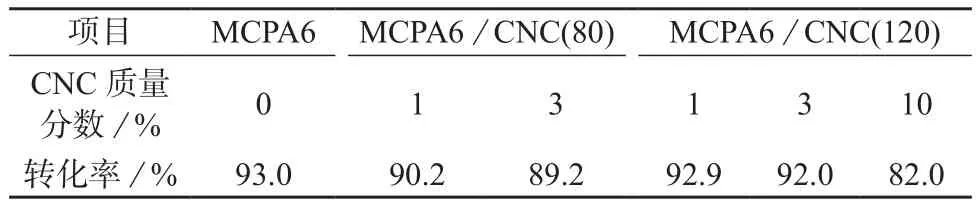

不同CNC含量的MCPA6/CNC复合材料中CL的转化率见表3。

表3 不同CNC含量的MCPA6/CNC复合材料中CL的转化率

从表3可以看出,经80℃预处理的CNC对MCPA6/CNC(80)中的CL阴离子聚合具有较大影响,而且随着CNC含量的增加,MCPA6/CNC(80)中CL的转化率呈下降趋势。经120℃预处理的CNC虽然对MCPA6/CNC(120)中的CL阴离子聚合也有一定的影响,但较80℃预处理的CNC要小。这说明CNC表面的活性羟基以及CNC上附着的水分对阴离子聚合仍然会产生阻聚作用。120℃预处理CNC对阴离子聚合的阻聚作用有一定的改善,主要是除去了CNC表面更多的水分,而且120℃下CNC还可能发生分子内相邻羟基之间的内脱水现象,从而使得CNC表面的活性羟基数量减少。

对比制备的MCPA6和MCPA6/CNC复合材料试样的宏观形貌可以发现,纯MCPA6为白色,添加CNC后,MCPA6/CNC复合材料试样颜色变黄,且随着CNC含量的增加,颜色逐渐加深,结合CL的转化率变化可知,这与CNC对阴离子聚合的阻聚作用有关;同时,MCPA6/CNC复合材料试样的正面和背面存在颜色差异,而且这种差异随着CNC含量的增加表现更加显著,这是由于未改性的CNC在CL中分散性差导致的。

2.3 热分析

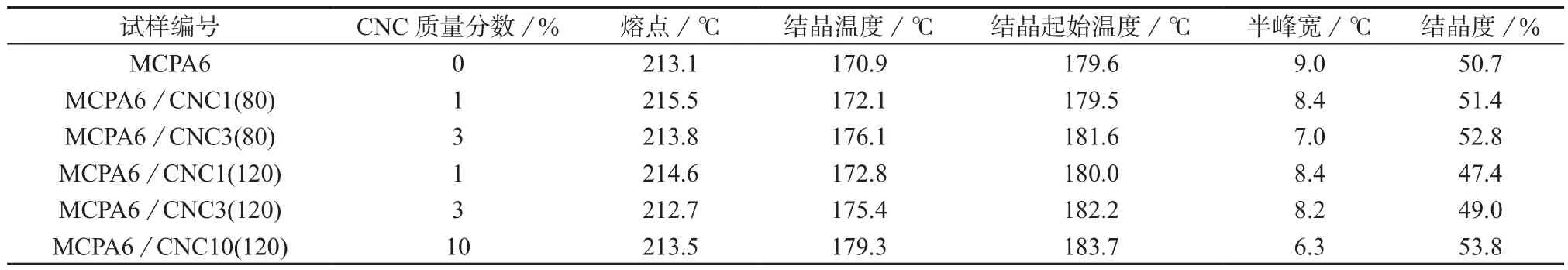

为了分析CNC填充改性对MCPA6结晶性能的影响,对不同CNC含量的MCPA6/CNC复合材料进行DSC热分析,DSC曲线如图1所示,相应数据见表4。

图1 不同CNC含量的MCPA6/CNC复合材料的DSC曲线

表4 不同CNC含量的MCPA6/CNC复合材料的结晶参数

从图1和表4可以看出,MCPA6/CNC复合材料的的熔点较纯MCPA6变化不大。相对于纯MCPA6,添加80℃预处理CNC的MCPA6/CNC(80)的结晶度略有增大;添加120℃预处理CNC后,在低添加量下,MCPA6/CNC(120)的结晶度有所下降,但随着CNC添加量的继续增加,结晶度呈上升趋势;当添加CNC质量分数为10%时,MCPA6/CNC10(120)的结晶度高于纯MCPA6。对于结晶过程,添加CNC后,MCPA6/CNC复合材料的结晶温度均向高温偏移,半峰宽变窄,说明复合材料的结晶速率均有所增加,而且随着CNC含量的增加,结晶温度更高,半峰宽更窄。

通过上述分析认为,在此体系中对结晶过程的影响因素不仅只有CNC,还与复合材料中的低聚物有关。CNC的添加对阴离子聚合有阻碍作用,导致体系中含有部分未聚合的单体或低聚物,而CNC添加量越多,低聚物比例越大。相比于添加120℃预处理CNC的MCPA6/CNC(120),添加80℃预处理CNC的MCPA6/CNC(80)中的低聚物含量更多,由于低聚物的异相成核作用,使得MCPA6/CNC(80)的结晶度和结晶速率都有所增加。当添加质量分数1%和3%经120℃预处理的CNC时,MCPA6/CNC(120)的结晶度有所降低,但结晶温度升高,说明CNC对聚合物的结晶过程有抑制作用;当添加质量分数10%经120℃预处理的CNC时,在CNC和低聚物的双重作用下,聚合物的结晶度和结晶速率均明显增大。

2.4 MCPA6/CNC复合材料的力学性能

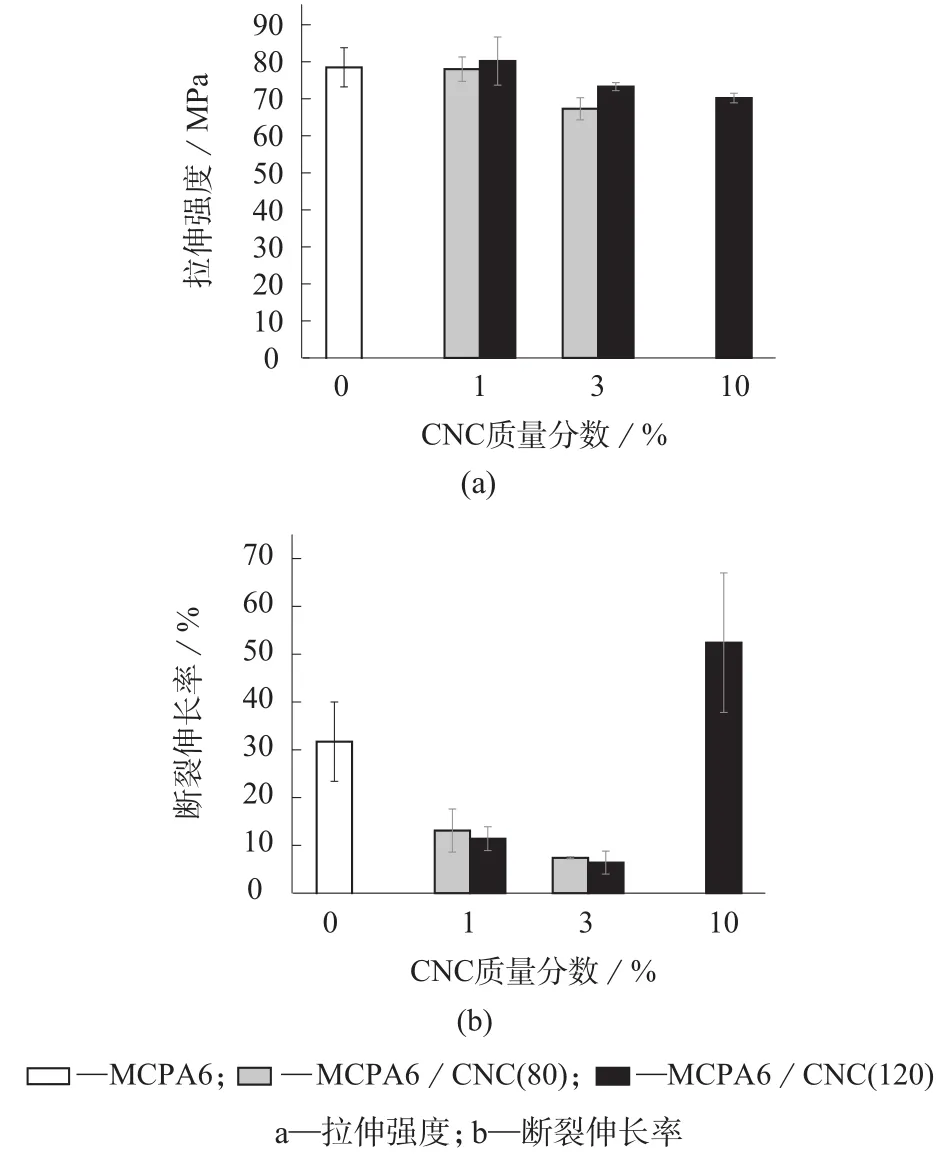

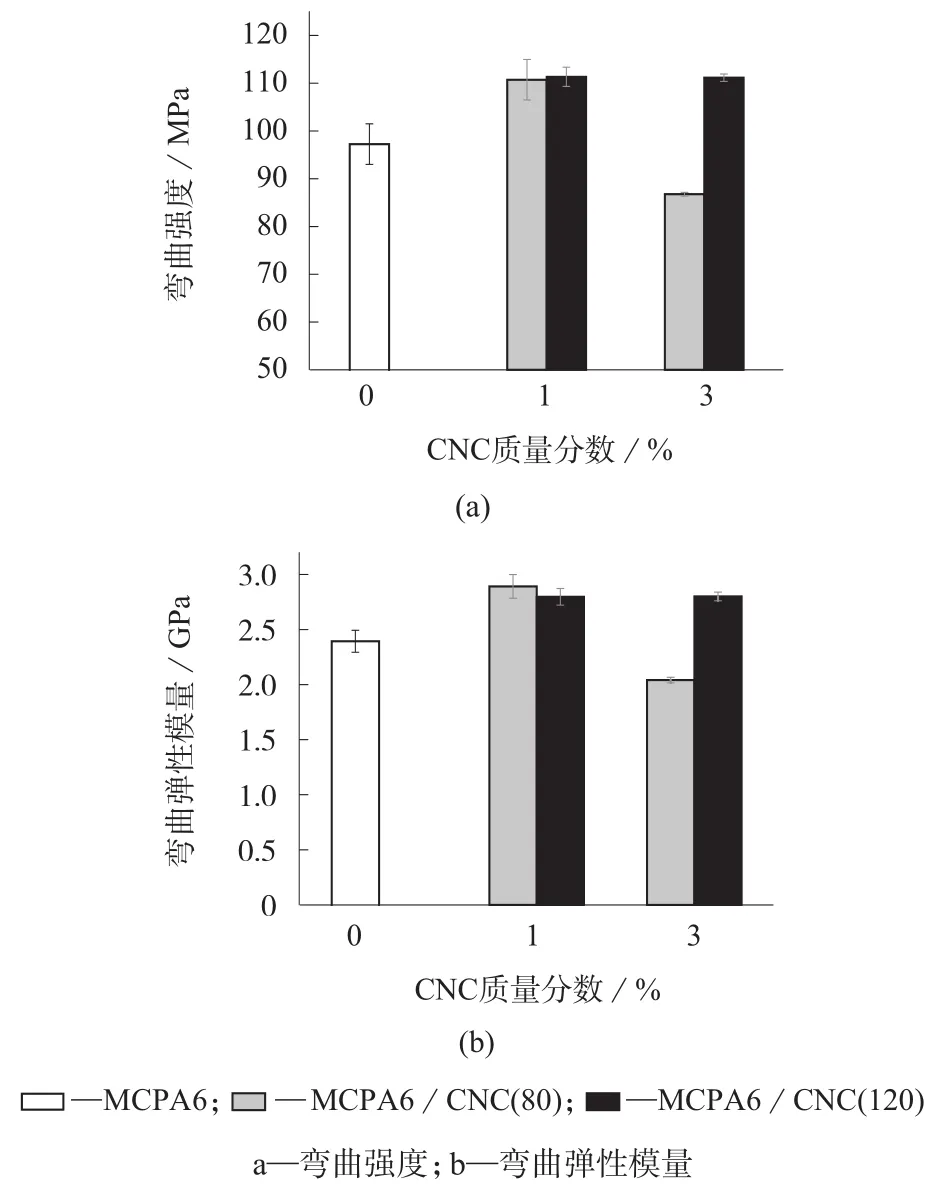

不同CNC含量的MCPA6/CNC复合材料的拉伸性能、弯曲性能和缺口冲击强度分别如图2~图4所示。

图2 不同CNC含量的MCPA6/CNC复合材料的拉伸性能

图4 不同CNC含量的MCPA6/CNC复合材料的缺口冲击强度

从图2可以看出,添加80℃预处理CNC后,MCPA6/CNC(80)的拉伸强度和断裂伸长率均下降。当添加120℃预处理CNC质量分数为1%时,MCPA6/CNC(120)的拉伸强度为80.2 MPa,高于纯MCPA6的78.5 MPa,提高了2.2%,但是随着CNC含量的继续增加,复合材料的拉伸强度有明显下降,当添加CNC质量分数为10%时,MCPA6/CNC(120)的拉伸强度仅为70.2 MPa。其中原因一方面是CNC的添加对聚合起到阻碍作用,体系中存在未聚合的单体或低聚物使得拉伸性能下降,另一方面可能与CNC与MCPA6的相容性不佳有关。当添加120℃预处理CNC质量分数增加到10%时,断裂伸长率显著提高,达到52.4%,这可能与CNC在聚合物中形成了网络结构有关。

从图3可以看出,当添加80℃预处理CNC质量分数为1%时,MCPA6/CNC(80)的弯曲强度和弯曲弹性模量均有显著提升,弯曲强度和弯曲弹性模量分别为110.7 MPa和2.9 GPa,比纯MCPA6的97.2 MPa和2.4 GPa分别提高了13.9%和20.8%;当添加CNC质量分数为3%时,弯曲强度和弯曲弹性模量大幅度下降。添加120℃预处理CNC后,CMCPA6/CNC(120)的弯曲强度和弯曲弹性模量均有所提升,当添加CNC质量分数为1%时,MCPA6/CNC(120)的弯曲强度和弯曲弹性模量分别达到111.3 MPa和2.8 GPa,相比纯MCPA6分别提高了14.5%和16.7%;当添加CNC质量分数增加到3%时,复合材料的弯曲强度和弯曲弹性模量变化不大。说明适量添加CNC可以提高复合材料抵抗变形的能力。

图3 不同CNC含量的MCPA6/CNC复合材料的弯曲性能

从图4可以看出,添加CNC后,CMCPA6/CNC复合材料的缺口冲击强度明显降低,当添加80℃预处理CNC质量分数为1%时,MCPA6/CNC(80)的缺口冲击强度为3.9 kJ/m2,较MCPA6的5.4 kJ/m2下降了28%,并且随着CNC含量的增加,复合材料的冲击强度变化不大。说明CNC的添加导致材料的韧性降低,脆性增大。这是由于CNC表面带有极性基团或者水分子,可作为CL阴离子聚合的终止剂,导致MCPA6的分子量下降,分子间的相互作用降低,吸收能量的效果减弱,导致缺口冲击强度降低。当添加120℃预处理CNC质量分数为1%时,MCPA6/CNC(120)的缺口冲击强度为4.4 kJ/m2,高于添加80℃预处理CNC的MCPA6/CNC(80)。原因可能是CNC经120℃抽真空后的含水量较80℃烘箱干燥的少,且CNC表面极性基团有些可能已经被破坏,所以聚合程度高,对体系的缺口冲击强度影响小。

由于CNC对聚合过程的影响,导致体系随着CNC含量的增加,力学性能呈下降趋势。所以对CNC的改性势在必行,否则CNC无法发挥本身性能的优势。

3 结论

(1)以C1为引发剂,C20为活化剂,CNC与CL原位聚合制备了MCPA6/CNC复合材料。

(2)添加CNC会延长聚合时间,随着CNC含量增加,转化率降低,当添加120℃预处理CNC质量分数为10%时,CL的转化率从MCPA6的93.0%降低到82.0%,CNC经120℃预处理后能减轻阻聚程度。

(3)添加CNC后,随着CNC含量的增加,MCPA6/CNC复合材料的结晶度呈上升趋势,结晶温度更高,半峰宽更窄,当添加120℃预处理CNC质量分数达到10%时,MCPA6/CNC(120)的结晶度从纯MCPA6的50.7%提高到53.8%,结晶温度比MCPA6提高量8.4℃,半峰宽从9.0℃减小到6.3℃。

(4)纯MCPA6的拉伸强度、弯曲强度和弯曲弹性模量分别为78.5 MPa,97.2 MPa和2.4 GPa。当添加120℃预处理CNC质量分数为1%时,MCPA6/CNC(120)的拉伸强度、弯曲强度和弯曲弹性模量分别为80.2 MPa,111.3 MPa和2.8 GPa,较纯MCPA6分别提高了2.2%,14.5%和16.7%;添加120℃预处理CNC质量分数为10%时,MCPA6/CNC(120)的断裂伸长率由纯MCPA6的31.7%提高到52.4%,提高了65.3%。