复合材料/钛合金一体化成型工艺与构件剪切性能

付文强 ,王小兵 ,冯古雨 ,王宝春 ,薛亚娟 ,辛怡萱

(1.山东非金属材料研究所,济南 250031; 2.山东省实验中学,济南 250001)

纤维增强复合材料与钛合金都是广受瞩目的高性能材料,但各自的不足均不同程度地影响着其应用与发展[1–3]。受限于纤维增强复合材料本身的特性,若使用螺栓对其进行连接,连接前的打孔攻螺纹操作必定会切断增强纤维导致复合材料整体性能下降,且易在开孔处造成应力集中,进一步降低其性能及长期稳定性,另外,人工操作仍在纤维增强复合材料生产制造中占有较大比例,过多的人工介入和操作带来了较大的不确定性,使纤维增强复合材料性能的稳定性难以精确控制[4–6]。钛的活性较大,需要多次提纯、熔炼,钛合金硬度高,变形抗力大,最终导致钛合金制备工艺复杂、制备周期长、成本较高[7–9]。但是钛合金作为一种金属材料,相较于纤维增强复合材料,其性能相对稳定,有大量的实验测试数据和实际应用经验作为参考,利用钛合金设计制造复杂的关键结构件也容易得多[10]。

现阶段,可利用钛合金制备关键结构件,如大型飞行器的主承力结构;使用纤维增强复合材料制备非关键结构件,如大型飞行器的舵面、舱门等。在不同部位应用不同材料进行设计,可充分发挥纤维增强复合材料卓越的减重性能,同时能有效规避因大量使用纤维增强复合材料可能带来的长期稳定性和安全隐患[11]。在这一背景下,纤维增强复合材料与钛合金的连接不可避免。如前述所言,纤维增强复合材料不适用于传统的螺栓连接,因而现今较为普遍的做法是使用粘接方法将二者粘结成一个整体[12–14],但胶粘剂的引入会带来新的隐患,如胶层在使用过程中可能产生老化、脱粘;对于大型结构件,人工参与下的粘接操作耗时耗力,同时粘接效果的一致性难以保证[15–17]。基于此,笔者在现有复合材料与金属粘接方法基础上,充分发挥复合材料工艺可设计性强的特点,以复合材料用树脂充当复合材料与钛合金间的连接介质,从而在不额外使用胶粘剂情况下,获得复合材料/钛合金一体化成型构件。

笔者首先对钛合金表面施加打磨和喷砂预处理,并以未经处理的钛合金表面作为参照,利用真空辅助树脂传递模塑(VARTM)方法制备复合材料/钛合金一体化成型试样,同时使用同种树脂制备了传统的复合材料/钛合金粘接试样作为对照组,对比不同表面处理方法和不同制备方法对试样最终剪切性能的影响,并通过微观形貌表征和元素面分布分析了打磨和喷砂处理对钛合金表面的影响。

1 实验部分

1.1 主要原材料

乙烯基酯树脂:MFE 27,华东理工大学华昌聚合物有限公司;

过氧化甲基乙基酮:Butanox M–50,天津金井阿克苏诺贝尔化学有限公司;

碳纤维正交织物:T700,东丽合成纤维(南通)有限公司;

钛合金板:TC4,厚度6mm,宝鸡钛业股份有限公司;

丙酮:分析纯,国药集团化学试剂有限公司。

1.2 主要仪器与设备

电动抛光机:S1P–FF02–180型,江苏东成机电工具有限公司;

气动喷砂机:自制;

高压水射流切割机:NC4020型,沃特杰特贸易(北京)有限公司;

万能材料试验机:5966/5969型,英斯特朗(上海)试验设备贸易有限公司;

场发射扫描电子显微镜(FESEM):Gemini SEM300型,卡尔蔡司(上海)管理有限公司;

X射线能谱(EDS)仪:Ultim Max 40型,牛津仪器科技(上海)有限公司。

1.3 试样制备

(1)钛合金表面的预处理。

①利用电动抛光机进行打磨处理。

处理前先用丙酮清洗待处理的钛合金表面两遍,待晾干后进行打磨,以除去表面的油污等杂质,以目视表面光亮反光为标准。打磨完成后待钛合金冷却至室温,再用丙酮清洗两遍。

②利用气动喷砂机进行喷砂处理。

喷砂用砂粒为石英砂,喷砂气动压力为0.8 MPa,喷砂角度为45°,喷砂距离控制在5 cm。对喷砂时间进行梯度控制,分别为喷砂15,30,60,120,180 s。喷砂前用丙酮清洗钛合金表面两遍,喷砂完成后将钛合金浸于丙酮中超声波清洗3 min。

(2)复合材料/钛合金一体化成型试样的制备。

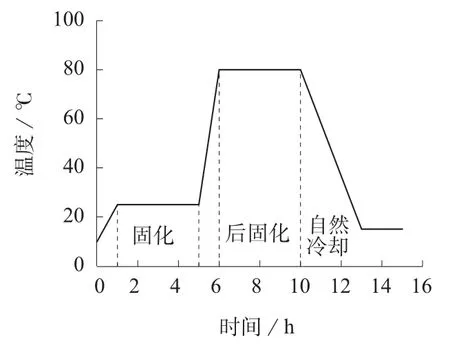

将TC4钛合金板用高压水射流切割机切割成110 mm×20 mm×6 mm的试样,根据钛合金试样表面处理方法的不同分为无处理组、打磨组及喷砂组。依据分组对钛合金表面进行相应的处理后,借助限位装置固定其位置。随后在钛合金试样上方铺覆碳纤维正交织物,由于复合材料板的厚度主要由碳纤维铺层方案控制,控制碳纤维正交织物的层数为15层,使其固化后的厚度为(6±0.2) mm。完成碳纤维正交织物铺覆和限位装置固定后,构建真空辅助加压体系并配制树脂体系,树脂体系中固化剂过氧化甲基乙基酮的用量为乙烯基酯树脂质量的1.5%。使用VARTM工艺向真空体系内注入树脂体系,使得钛合金与碳纤维正交织物在树脂体系的作用下共同固化成为一个整体,实现钛合金与碳纤维复合材料的一体化成型,得到复合材料/钛合金一体化成型板材。树脂体系固化工艺条件如图1所示,在常温下固化反应4 h,随后升温至80℃进行高温后固化反应4 h。完成固化并自然冷却至室温后,利用高压水射流切割机切割成标准试样。

图1 树脂体系固化工艺示意图

(3)胶粘剂粘接试样的制备。

胶粘剂粘接试样分组与一体化成型试样相同,分为无处理组、打磨组及喷砂组。首先使用VARTM工艺制备碳纤维增强乙烯基酯树脂基复合材料板材,碳纤维正交织物铺层方式、板材固化后的厚度与一体化成型试样的碳纤维复合材料一致。根据分组对钛合金板表面进行相应的表面处理后,在钛合金与复合材料板之间涂抹一薄层树脂体系,所用树脂体系配比与一体化成型方法中相同。粘合并施加压强为4 kPa的持续压力,在室温下进行固化反应4 h,最后放入保温箱中进行加热后固化反应4 h,固化工艺条件与一体化成型试样相同,如图1所示。完成固化并自然冷却至室温后,利用高压水射流切割机切割成标准试样。

1.4 性能测试与表征

(1)剪切强度测试。

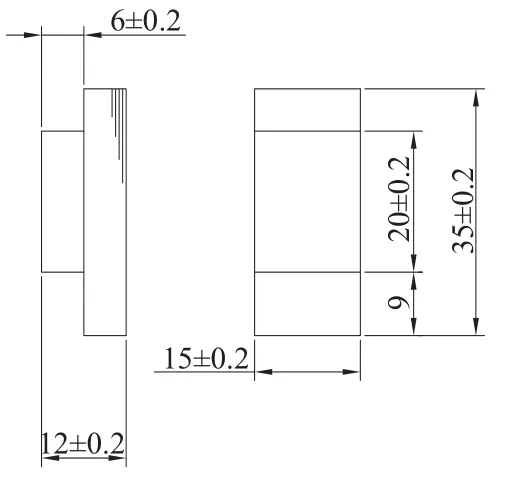

依 据 GB/T 1450.1–2005设 计 试 样 尺寸,如图2所示,钛合金试样尺寸为20 mm×15 mm×6 mm,复合材料试样尺寸为35 mm×15 mm×6 mm。在长度方向上,钛合金试样左右边缘与复合材料试样左右边缘的距离分别为6 mm与9 mm。每组测试五个试样,最终结果取五个试样剪切强度的平均值。

图2 试样尺寸

(2)钛合金表面微观形貌表征。

利用FESEM对处理前后的钛合金表面进行微观形貌分析,加速电压20 kV,工作距离8.5 mm,放大倍数为500倍。

(3)钛合金表面元素面分析。

利用FESEM联用EDS对处理前后的钛合金表面进行元素面扫描分析,加速电压20 kV,工作距离8.5 mm。

2 结果与讨论

2.1 钛合金表面打磨处理对试样剪切强度的影响

钛合金表面处理前后,直接粘接试样和一体化成型试样的剪切强度如图3所示。

图3 钛合金表面打磨处理前后试样的剪切强度

从图3可知,钛合金表面处理前,一体化成型试样的剪切强度为8.20 MPa,相较于直接粘接试样的5.74 MPa提高了42.8%,说明一体化成型方案制备复合材料/钛合金构件具备一定的可行性。通过对各组试样的标准差进行计算,得到如图3所示的各组试样的误差棒,可知当通过传统胶粘剂粘接方法连接钛合金与复合材料时,获得试样的剪切强度稳定性不如一体化成型方法。这是由于粘接过程主要以手工操作为主,且未对胶层厚度进行精确控制,同时施加在粘接面上的压力均匀度不高,导致粘合过程中树脂溢出现象严重,且各试样间溢出量存在差异。故一体化成型方法制得的复合材料/钛合金构件的剪切性能稳定性好于传统的胶粘剂粘接方法。

在钛合金表面进行打磨操作后,采用一体化成型方法和直接粘接方法制得试样的剪切强度分别为31.6 MPa和25.1 MPa,无论是采用一体化成型方法还是直接粘接方法制备试样,其剪切强度均大幅提高。经打磨处理,钛合金表面不利于粘接的氧化层和一些杂质被有效除去,同时钛合金的表面粗糙度提高,液态树脂体系能够进入到打磨形成的孔隙并会在其中完成固化,提高了复合材料/钛合金构件的粘接强度。

2.2 钛合金表面喷砂处理对试样剪切强度的影响

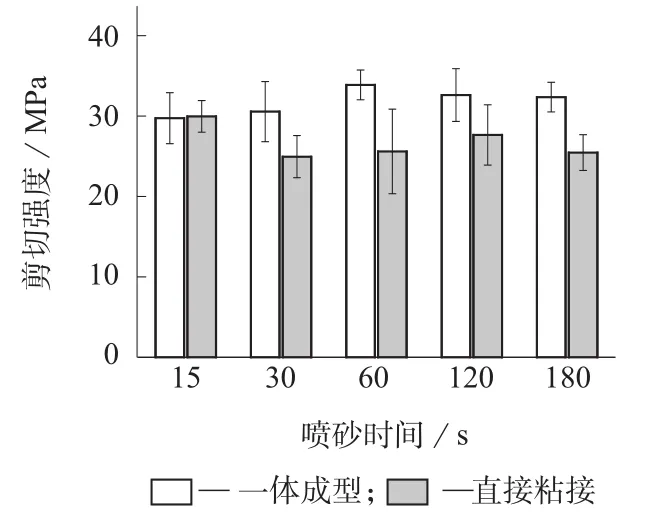

钛合金表面经喷砂处理后,直接粘接试样和一体化成型试样的剪切强度如图4所示。

从图4可以看出,对于直接粘结方法制得的复合材料/钛合金试样,随着喷砂时间的增加,剪切强度在25~30 MPa之间变化,同时由图4中的标准差误差棒可知,各组数据的稳定性不佳。这是由于传统粘接方法导致粘接面上得到的多压力分布不均造成的,同时在实际生产中,受限于构件结构的复杂性,单纯使用重物施压方法并不具有广泛的应用性。

图4 钛合金表面喷砂处理后直接粘接试样和一体化成型试样的剪切强度

对于一体化成型方法制得的复合材料/钛合金试样,随着喷砂时间的增加,制得试样的剪切强度先增大后减小,当喷砂时间由15 s增加到60 s时,试样的剪切强度由29.7 MPa增加至33.9 MPa;当喷砂时间由60 s增加到180 s时,试样的剪切强度又逐渐减小至32.4 MPa。另外,在大幅增加喷砂时间的情况下,剪切强度下降的幅度相对较小并趋于稳定。说明喷砂处理能提高钛合金的表面粗糙度,有利于复合材料与钛合金的连接。同时喷砂时间有其上限值,过多延长喷砂时间并不会显著地提升钛合金的表面粗糙度。

2.3 钛合金表面处理方法对比

无论是采用打磨还是喷砂处理钛合金表面,一体化成型方法制备的复合材料/钛合金试样的剪切强度均高于传统的直接粘接方法。采用一体化成型方法,分别制备钛合金表面未处理、打磨、喷砂15 s和喷砂60 s的复合材料/钛合金试样,测试其剪切强度,结果如图5所示。

图5 不同钛合金表面处理方法制备一体化成型复合材料/钛合金试样的剪切强度

从图5可以看出,在钛合金未做处理时,复合材料/钛合金一体化成型试样的剪切强度仅为8.20 MPa,经打磨处理后剪切强度提升至31.6 MPa,经喷砂处理15 s后剪切强度提升至29.7 MPa,虽然喷砂处理15 s后试样的剪切强度略低于经打磨处理的试样,但15 s的喷砂时间相对较短,故对钛合金表面的破坏相对有限。将喷砂时间提升至60 s时,其剪切强度提升到33.9 MPa,略高于打磨处理试样。说明打磨和喷砂处理钛合金表面均能有效提高复合材料/钛合金一体化成型试样的剪切性能。

2.4 钛合金表面的微观表征

钛合金表面经不同方法处理后的FESEM照片如图6所示。

图6 钛合金表面经不同方法处理后的FESEM照片

从图6a可看出,在钛合金表面未进行处理时,其表面主要是由钛合金制备工艺中最后的表面氧化工序所形成,呈现为细小的空穴,但这些空穴直径较小且深度很浅,而树脂的分子量较高,且在开始反应后链段加长并发生缠结,难以进入到这些细小的空穴中,所以在钛合金表面未做任何处理时,其与复合材料的粘接效果较差。

从图6b可看出,经过打磨处理的钛合金表面呈现出大量深浅不一的沟壑。大多数沟壑间相互平行,且在长度方向上的尺度较大。沟壑与沟壑间存在明显的高低差。这一特性决定了当树脂浸润经打磨的钛合金表面时,能够较好地进入沟壑中并在固化后形成一定的机械互锁效应,从而提高了试样的剪切强度。

从图6c、图6d可看出,当喷砂时间由15 s增加至60 s时,钛合金的微观表面形貌变化并不明显,故随着喷砂时间延长,复合材料/钛合金试样的剪切强度并未显著提高。对于经喷砂处理60 s后的钛合金表面,无论是产生的空穴数量还是空穴的高低差,均明显高于打磨处理后的钛合金表面,故经喷砂处理60 s后试样的剪切强度能够进一步增大。

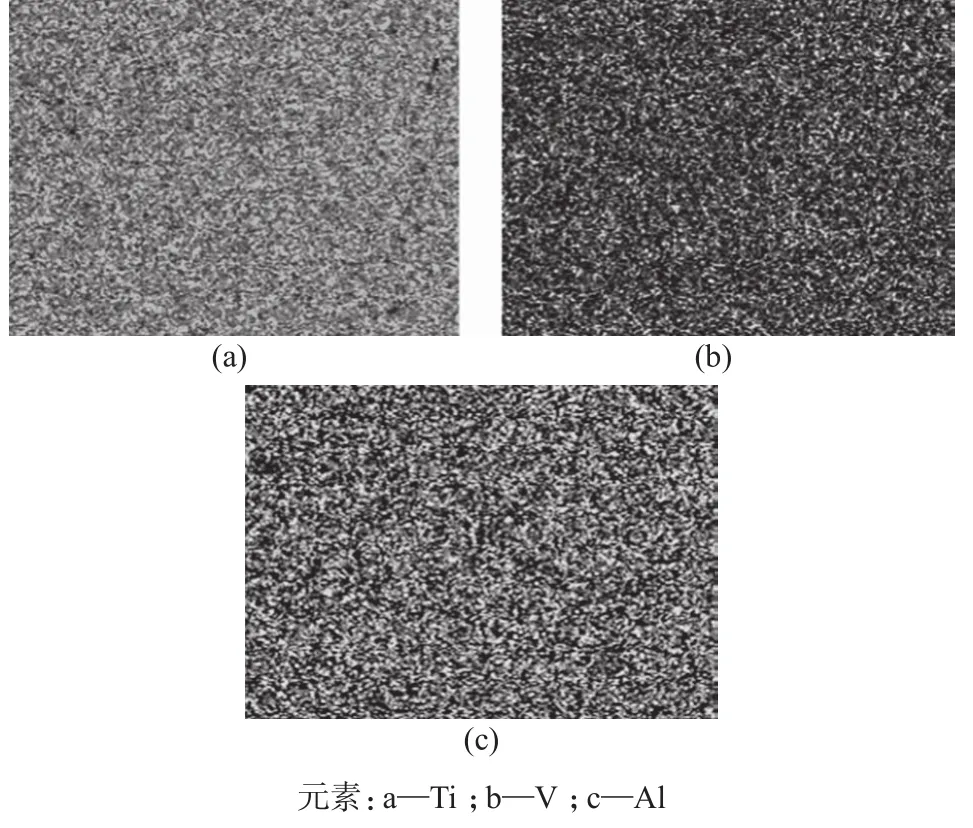

钛合金表面经不同方法处理后的元素面分布照片如图7~图10所示。

图7 钛合金表面未处理时的元素面分布照片

比较图8和图7可以看出,若仅对钛合金表面进行打磨处理,其表面的元素分布与未经处理时的钛合金表面相近,主要为构成钛合金的元素Ti,V,Al。从图9和图10可以看出,经喷砂处理15,60 s后,元素Si和O的含量与分布急剧增加,二者的含量增长到仅次于Ti元素,说明在喷砂过程中会有大量的砂砾碎屑残留在钛合金的表面,且经过超声波洗涤也无法使其脱离钛合金表面。观察Si元素的分布可以发现,其分布与钛合金表面较深的空穴深度相关,说明这些砂砾碎屑多数是卡在喷砂过程中产生的空穴中。故当喷砂处理钛合金表面时,由于钛合金质地较硬,主要成分为SiO2的砂粒在高速气流的作用下冲击到其表面会发生碎裂,且随着喷砂的延续,较小的碎粒会卡在空穴之中,对后续的粘接造成不利影响。这是导致随着喷砂时间由60 s增加至180 s时,复合材料/钛合金试样剪切强度由33.9 MPa下降至32.4 MPa的原因。

图8 钛合金表面打磨处理后的元素面分布照片

图9 钛合金表面喷砂15 s处理后的元素面分布照片

图10 钛合金表面喷砂60 s处理后的元素面分布照片

3 结论

(1)一体化成型方案能够制备具有一定剪切强度的复合材料/钛合金构件。在钛合金表面未进行处理时,传统粘接工艺制备的试样剪切强度为5.74 MPa,一体化成型工艺制备的试样剪切强度为8.20 MPa。

(2)打磨和喷砂处理钛合金表面能够有效提高复合材料/钛合金构件的剪切强度。经打磨和喷砂60 s处理后,一体化成型试样的剪切强度分别提高到 31.6 MPa和 33.9 MPa。

(3)由于钛合金的硬度较高,喷砂过程中会产生较多的砂粒碎屑,这些碎屑会卡在钛合金表面因喷砂而产生的空穴中,从而影响试样的剪切性能。