叠层顺序对回收碳纤维/苎麻混杂增强PE-HD复合材料力学性能影响

阮芳涛 ,夏成龙 ,杨庆永 ,邢剑 ,徐珍珍

(1.安徽工程大学纺织服装学院,安徽芜湖 241000; 2.安徽省纺织结构复合材料国际联合研究中心,安徽芜湖 241000)

在复合材料领域,碳纤维(CF)具有高模量、高强度、耐高温等优点,已成为航天航空等国防尖端技术发展迫切需要的新材料。CF在结构材料中的应用一般通过复合工艺将CF与树脂等基体制备成复合材料。随着民用航空、新能源汽车、风力发电等领域的轻量化需求日益增高,CF增强复合材料作为理想的轻量化材料在民用领域中得到广泛应用[1–2]。在CF复合材料产量增加的同时,其废弃物也随之增加[3],其回收方法主要有热解法和化学溶剂法,回收工艺较为成熟[4–5]。但回收碳纤维(rCF)再利用率较低,一方面是由于rCF由长丝变成了非连续的短纤维,还需要通过非织造、纺纱等工艺将rCF制备成碳毡或连续纱,工艺难度较大,仅有少数公司将rCF制成无纺碳毡和环氧CF片状模塑料,应用于汽车引擎盖内板、侧板、电池箱等[6]。

近年来,采用天然植物纤维作为主要原料的“绿色复合材料”日益受到人们的重视。天然植物纤维如苎麻(RF)、亚麻、剑麻,具有力学性能较高、密度低、无毒、生物活性等优点[7–8]。天然纤维增强树脂基复合材料具备密度低、模量高、易成型和隔音隔热的优势。我国作为苎麻的主要产地,产量占世界的90%以上,原材料丰富。RF中间有空隙,是良好的热绝缘体和吸声材料,作为增强材料添加到树脂中,能够提高材料的刚度、热稳定性和阻尼性能,增大了材料的应用范围[9]。段成名等[10]研究了RF增强酚醛树脂复合材料的力学性能,对RF进行热处理能够提高拉伸弹性模量,并提高其与树脂的结合强度。但是单一的RF其强度较低,混杂复合材料可以改善单一纤维复合材料的冲击韧性、断裂应变以及疲劳强度等。由于混杂效应的存在,通过调节混杂比、混杂形式,可以扩大设计自由度,扩大适用范围,并达到降低成本或减重的目的[11]。莫正才等[12]将短RF添加到CF层之间用于增韧,在RF和CF层间的裂纹扩展过程中存在桥联,能够降低短RF从环氧树脂基体中拔出与劈裂等现象,从而增加CF的层间剪切韧性。张荫楠等[13]制备了混杂RF/玻璃纤维(GF)增强聚丙烯(PP)复合材料,研究了RF,GF体积含量对复合材料弯曲和剪切性能的影响,研究结果表明,GF的加入大幅提高了复合材料的力学性能,PP的含量决定了复合材料中树脂对纤维的浸润性。张红霞等[14]采用非织造–模压成型工艺,研究了rCF质量分数对复合材料力学、导电和导热性能的影响,当rCF质量分数为30%时,复合材料的综合力学性能最好。

RF虽来源丰富、优点颇多,但是在力学性能上还是无法超越CF,在实际应用中不能完全替代CF。采用混杂rCF的方法,既降低了成本,又使力学性能达到要求,是一种较好的材料设计方法。笔者设计了一种简化的混杂复合材料成型工艺,首先采用热塑性高密度聚乙烯(PE-HD)为基体,rCF和RF无纺布为增强纤维,利用模压法分别制备成PE-HD/rCF和PE-HD/RF片状模塑料。然后分别取4片PE-HD/rCF和PE-HD/RF片状模塑料,制备5种不同叠层顺序的混杂复合材料,研究了叠层顺序对PE-HD/rCF/RF混杂复合材料力学性能的影响。

1 实验部分

1.1 主要原料

RF无纺布:HX–002,山东奥博材料有限公司;

rCF:芜湖艾达索高新材料有限公司;

PE-HD薄膜:3300F,厚度为0.05 mm,密度为0.92 g/cm3,山东齐旺达集团石油化工公司。

1.2 主要设备及仪器

热压机:YLJ–HP300型,合肥科晶材料技术有限公司;

真空干燥箱:ZF–6050型,上海恒一精密仪器有限公司;

微机控制电子万能试验机:WCW–20型,济南天辰试验机制造有限公司;

简支梁冲击试验机:XJJ–50S型,济南天辰试验机制造有限公司;

高清电子测量显微镜:GP–300C型,昆山高品精密仪器有限公司。

1.3 复合材料的制备

(1)片状模塑料的制备。

分别以rCF和RF无纺布为增强材料,以PE-HD膜为基体材料,采用热压法在140℃,4 MPa的条件下热压10 min,保压、冷却,制备成尺寸为 15 cm×15 cm×0.05 cm 的 PE-HD/rCF和PE-HD/RF片状模塑料。

(2)不同叠层顺序复合材料的制备。

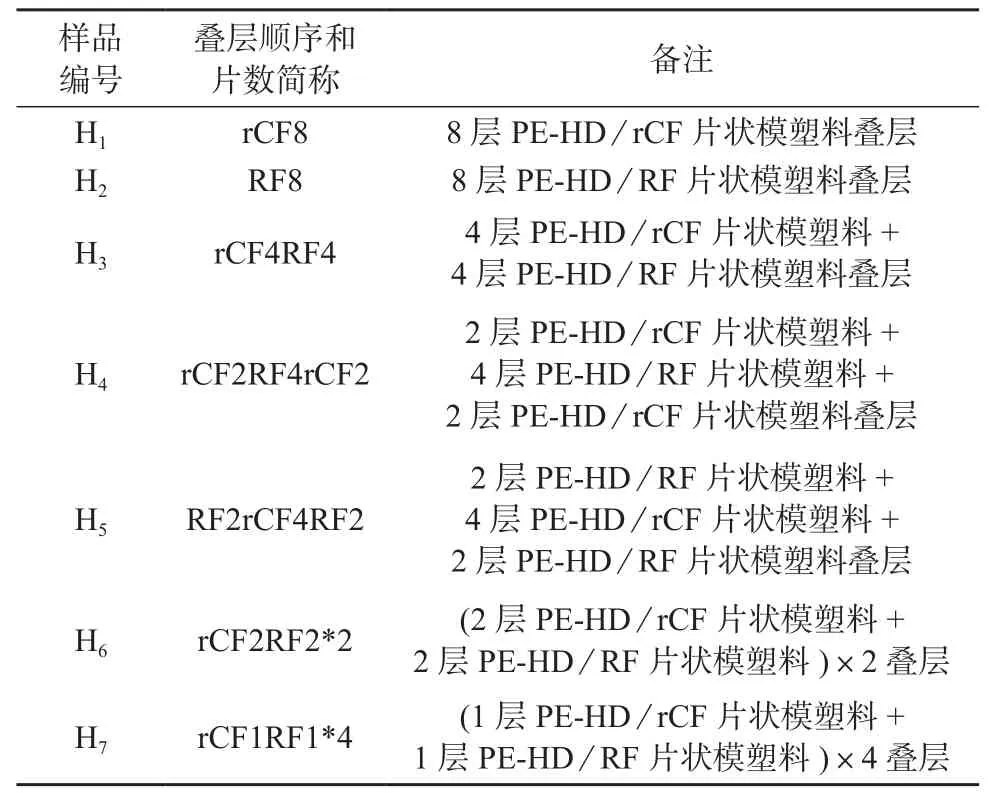

复合材料制备的叠层顺序和片数见表1。

表1 复合材料制备的叠层顺序和片数

分别取4片PE-HD/rCF片状模塑料和4片PE-HD/RF片状模塑料,按照表1复合材料制备的叠层顺序和片数进行叠层,在140℃,4 MPa的条件下热压10 min,保压、冷却,制备5种不同叠层顺序的PE-HD/rCF/RF混杂复合材料。按照相同步骤,分别取8片PE-HD/rCF和8片PE-HD/RF片状模塑料,制备PE-HD/rCF和PE-HD/RF复合材料进行对比。

1.4 性能测试

冲击强度按照GB/T 1043–2008测试,支撑线之间的距离为40 mm,碰撞速度为3.8 m/s,试样长度为50 mm,宽度为10 mm。冲击面均为rCF面(H2和H5样品除外),每个试样取5个有效数据,结果取平均值。

拉伸强度按照GB/T 1040–2008测试,加载速率为2 mm/min,拉伸试样长度为150 mm,宽度为10 mm。每个试样取5个有效数据,结果取平均值。

断面观察:利用高清电子测量显微镜对7种复合材料的断面进行观测。

2 结果与讨论

2.1 叠层顺序对复合材料冲击强度的影响

不同叠层顺序下复合材料样品的冲击强度如图1所示。

图1 不同叠层顺序下复合材料样品的冲击强度

从图1可以看出,H1样品的冲击强度为72.15 kJ/m2,H2样品的冲击强度为 24.84 kJ/m2。虽然H3~H7样品的种类和片数都相同,但是冲击强度有较大的差异,H5样品的冲击强度最低,为20.34 kJ/m2,H3,H4,H6和H7样品的冲击强度明显提高,其中H6样品的冲击强度最高,为40.23 kJ/m2,较H5样品的冲击强度提高97.79%,说明叠层顺序对材料的冲击强度有较大的影响。H5样品的冲击面为RF,其冲击强度最低,而H3,H4,H6和H7样品的冲击面都为rCF,其冲击强度都高于H5样品。说明在低速冲击层间混杂复合材料时,将rCF置于冲击面可提高样品的冲击强度。这可能是因为rCF可吸收更多的冲击能量,这与文献[15]的研究结果相类似。试验发现,复合材料的损伤破坏形式都是纤维断裂,rCF断裂吸收的冲击能量较高,这可能是冲击面为rCF的复合材料冲击强度较高的原因。

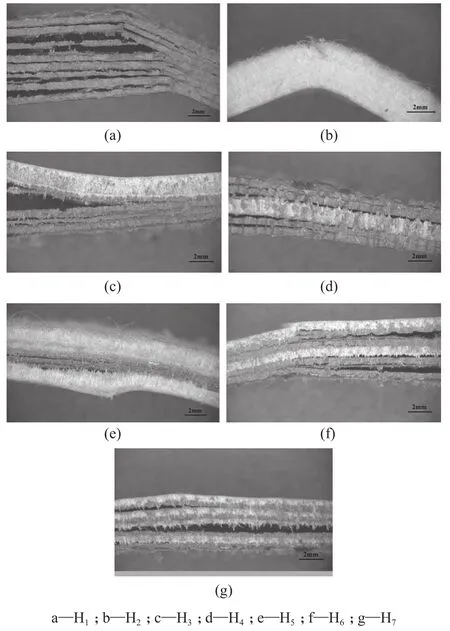

不同叠层顺序下复合材料样品冲击断面的高清电子测量显微镜照片如图2所示。

图2 不同叠层顺序下复合材料样品冲击断面的高清电子测量显微镜照片

从图2可以看出,H1样品的rCF层间容易分层,层间粘合性能较差,而H2样品的RF层间粘合性能较好。H3样品中的rCF分层也比较明显,这是导致H3样品冲击强度在5种叠层结构混杂复合材料中相对不高的原因。H4样品的rCF层和RF层形成夹心结构,在第一层的rCF吸收部分能量断裂后,将部分冲击能传递给芯部的RF,由于第二层的rCF限制了RF产生大的应变,因此第二层的rCF吸收能量后断裂,这可能是H4样品冲击强度相对较高的原因。H6和H7样品都是rCF和RF隔层排放的混杂结构,这种结构不易导致芯部突然坍塌[16],芯部的rCF提供了刚度和承载能力,而RF提供了更好的损伤容限,因此H6和H7样品的冲击强度相对较高。

2.2 叠层顺序对复合材料拉伸性能的影响

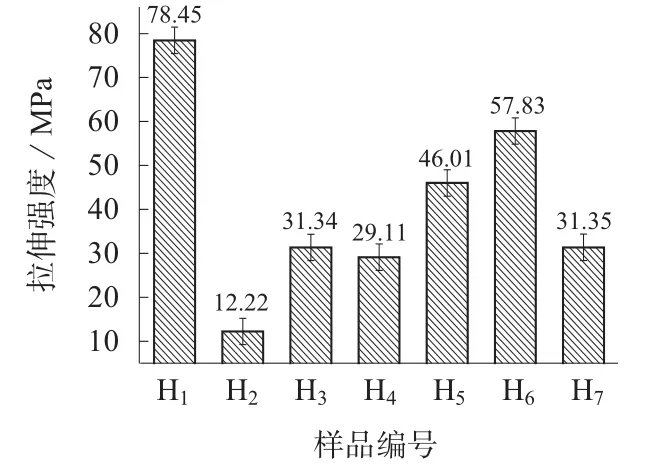

不同叠层顺序下复合材料的拉伸强度如图3所示。

图3 不同叠层顺序下复合材料的拉伸强度

从图3可看出,H1样品的拉伸强度最高,为78.45 MPa,H2样品的拉伸强度最低,为12.22 MPa,H3~H7样品的拉伸强度界于两者之间,H3样品的拉伸强度为31.34 MPa,略高于H4样品的29.11 MPa,与H7样品的31.35 MPa相当,但是低于H5样品的46.01 MPa和H6样品的57.83 MPa,H6样品是混杂结构中拉伸强最高的叠层结构,其拉伸强度达到H1样品拉伸强度的73.7%。

不同叠层顺序下复合材料样品拉伸断面的高清电子测量显微镜照片如图4所示。

图4 不同叠层顺序下复合材料样品拉伸断面的高清电子测量显微镜照片

从图4可看出,样品的破坏最初都发生在rCF部分,当rCF失效后,随着形变的进步一增大,RF开始承担载荷,出现了RF和rCF之间的分层,并最终导致样品拉伸破坏。

这是由于rCF的断裂伸长率比PE-HD基体、RF的低,在缓慢施加拉伸载荷过程中,rCF首先发生断裂,此种破坏称之为首次破坏,当首次破坏发生后,混杂复合材料仍能有效地承载,随着载荷的继续增加 ,断口附近的RF层因受到应力集中的作用也开始发生逐步破坏,直至样品被拉断形成最终破坏[17],因此,在拉伸测试中,也会出现不同叠层间分层的现象。对于rCF夹心层的H5和H6样品,当芯层的rCF开始断裂后,被断裂伸长率较高的RF所包裹,两侧的RF能起到延缓rCF断裂的作用,rCF仍能对混杂复合材料的强度有一定贡献。同时当样品中rCF出现较大裂纹并且横向传递时,会被两侧的RF层所阻挡,获得正混杂效应,因此其拉伸强度较高。H7样品容易发生层间剥离,在rCF还没有完全发挥效用时就已经发生破坏,不能发挥出正混杂效应,因此其拉伸强度反而降低。

3 结论

(1)叠层混杂结构的冲击面纤维材料性质对复合材料整体冲击性能有较大的影响,冲击面为rCF的复合材料的冲击强度高于冲击面为RF的复合材料。在复合材料芯部,由rCF和RF叠层混杂可以进一步提高复合材料的冲击强度。

(2)在拉伸试验中,样品的破坏首先发生在rCF部分,当rCF失效后,随着形变的进一步增大,RF开始承担载荷,出现RF和rCF之间的分层,并最终导致样品破坏。在rCF夹心层样品中,当样品中rCF出现较大裂纹并且横向传递时,被两侧的RF层所阻挡,获得正混杂效应,但需要注意rCF层和RF层的层间剥离,以充分发挥rCF的拉伸强度。