基于脱模机构优先设置的复杂塑件热流道注塑模设计

缪遇春

(东莞市技师学院,广东东莞 523470)

在汽车复杂塑件注塑模设计中,塑件模腔的分型设计、限制性设计空间下脱模机构的结构设计及模具整体结构功能的实现等是模具结构设计的3个关键所在。当结构特征多且复杂的塑件存在多个脱模方向时,模具的结构设计应优先从脱模机构的设计入手[1–3]。笔者针对某新款汽车左右对称型空调出风口复杂塑件的成型要求,从脱模机构设计入手,设计了该复杂塑件两板式两次开模热流道注塑模,以期对复杂塑件注塑模设计提供有益借鉴。

1 汽车空调出风口塑件

1.1 塑件外形

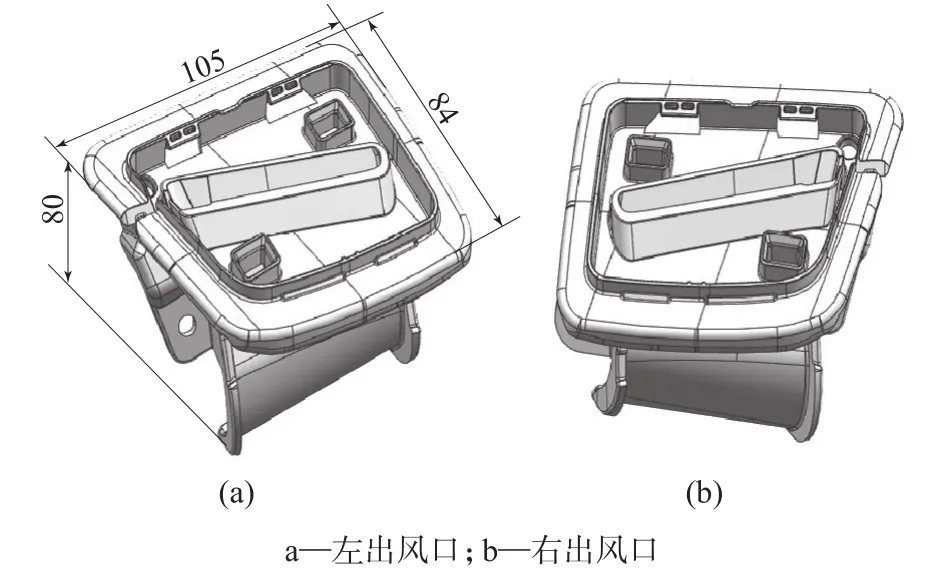

汽车空调出风口塑件为镜像对称成套塑件,分左、右两个塑件,其形状如图1所示。单个塑件外形包围尺寸为105 mm×80 mm×84 mm。塑件材料使用15%玻纤改性丙烯腈–丁二烯–苯乙烯塑料,收缩率为0.52%~0.55%。

图1 空调出风口塑件形状

1.2 塑件特征

以右塑件为例,其结构特征构成如图2所示。在右塑件上影响模具结构设计的特征有A~N共14处,分别为1个Ø8 mm圆孔A,4个四面槽B,6个加强筋C,1个矩形倒圆角孔D,7个方形曲面排列槽E,7个长条形曲面排列槽F,1个Ø10 mm圆孔G,1处三面槽H,2个矩形通孔I,2个内壁卡槽J,8个内壁加强筋K,1处尖角倒扣L,1处侧面槽M和1个沙漏型扁孔N。上述特征的脱模方向影响到右塑件的整体脱模方式的选用,也影响到主分型面的选用及模具的整体结构形式。

图2 产品特征分析

2 模腔分型

复杂塑件的模具设计,难在塑件模腔的分型设计[4–6],该塑件模具设计难点在于:需针对14种特征合理布置塑件的脱模方式后,再确定合理的主分型面,从而获得模具的整体结构设计。解决的办法是:对图1中A~N特征的脱模方向按同向性进行分类后,再从多个脱模方向中遴选主开模方向来设置主分型面。

2.1 脱模方向分类

塑件脱模时,各特征对应的脱模方向如图3所示,分别为:Ø8 mm圆孔A为FA向,四面槽B为FB向,加强筋C为FC向,矩形倒圆角孔D为FD向,方形曲面排列槽E为FE向,长条形曲面排列槽F为FF向,Ø10 mm圆孔G为FG向,三面槽H为FH向,矩形通孔I为FI向,内壁卡槽J为FJ向,内壁加强筋K为FK向,尖角倒扣L为FL向,侧面槽M为FM向,沙漏型扁孔N为FN向和FN′向,FN向和FN′向为同一直线上两个相反方向;FN向和FI向为同向,FB,FC,FD,FE,FF,FG,FH向和FJ向为同向,FK向和FN′向为同向,FL向和FM向分别为两个独立的方向。

图3 脱模方向分布

对塑件的脱模方向按同向性进行分类,得到FA向、FB向、FK向、FL向、FM向和FN向共6个脱模方向,如图3所示。

2.2 模腔布置及主分型面设置

如前所述,塑件共有6个脱模方向,如果从6个脱模方向中选取其中一个方向作为主开模方向,相应的模具结构将不同。考虑到塑件外观面的成型要求、脱模机构设置的方便性及模具整体结构尺寸等因素[7–9],最终选用FA向作为模腔的主开模方向,如图3d所示。在FA向主开模方向下,选用外观面的最大外缘轮廓线作为主分型线,并依此设置主分型面PL。在此分型设置下,FB向、FK向、FL向、FM向、FN向共5个方向都为斜向脱模方向,塑件完全脱模前,必须先完成此5个斜向脱模方向上所有特征的抽芯脱模。

浇口的位置开设在如图3c中所示的位置,一是便于脱模机构的设置[10–12],二是便于浇注系统的开设[13–15]。

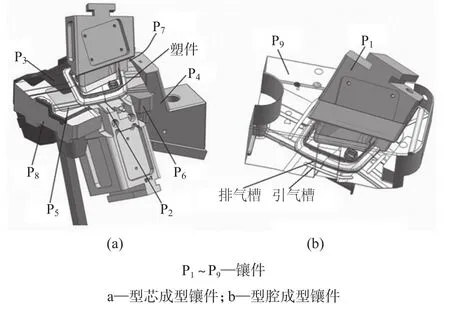

2.3 成型件设置

成型件设置如图4所示。在塑件脱模中,FA向特征的脱模通过主开模方向分型面PL面的打开而实现,5个斜向脱模方向(FB向、FK向、FL向、FM向、FN向)则必须设置5个斜向脱模机构来实现,结合图3中所示分型,模具模腔使用如图4所示的P1~P9共9个镶件进行镶拼组合而构成。P1,P2,P3,P4,P5镶件分别对应于FN向、FK向、FB向、FM向、FL向特征的成型。P6,P7镶件为直顶块成型镶件,P8镶件为主型芯镶件,P9镶件为主型腔镶件。

图4 成型件设置

2.4 脱模机构设置

(1)机构设置及作用。

塑件的脱模由各成型镶件与塑件的分离而实现,除P8,P9镶件外,其余各成型镶件必须设置相应的驱动机构驱动来实现其抽芯功能。针对图4中的P1~P5镶件的抽芯,设置如图5所示的机构M1~M5进行驱动,分别对应为:机构M1用于驱动FN向抽芯的P1镶件4;机构M2用于驱动FK向抽芯的P2镶件13;机构M3用于驱动FB向抽芯的P3镶件28;机构M4用于驱动FM向抽芯的P4镶件14;机构M5用于驱动FL向抽芯的P5镶件21。针对图4中直顶块成型镶件P6,P7的顶出,设置常用的顶杆顶出顶块机构M6,M7进行顶出。

图5 机构组成

机构M6和M7用于P6和P7镶件的顶出。

(2)机构结构及特点。

在基于成型和脱模功能的基础上,考虑到模具整体结构简化、机构可靠性及制造成本等,对上述M1~M7共7个机构进行了设计,各机构结构及特点分别如下:

① 机构 M1。

该机构为一种楔紧块驱动定模中的斜滑块抽芯机构,位于定模一侧,用于FN向特征的抽芯脱模,其主要零件包括零件1~4,用于沙漏型扁孔N上端的抽芯脱模,P1镶件4为该特征的成型件,其由中间驱动滑块2通过T型导槽进行驱动,按FN向进行抽芯。中间驱动滑块2的驱动有两种方式可以选择,一种是油缸驱动方式,另一种是斜楔锁紧块1驱动方式。使用油缸驱动的优点是便于进行抽芯距离调整及外部干预控制,油缸可以直接安装在定模板上,以减少模架模板数量,简化模具,但其缺点是,若油缸的控制信号出错,合模或者开模时,P1镶件4将被损坏。为保证P1镶件4在抽芯与复位时可靠动作,采用机械驱动方式即斜楔锁紧块1驱动方式最为可靠,在此方式驱动下,需要定模座板和定模板之间有一次打开,固定安装在定模座板上的斜楔锁紧块1可以通过T型导槽驱动安装在定模板上的中间驱动滑块2向外滑动移动,从而驱动P1镶件4可靠地抽芯。其复位过程与此相反。在此方式下,机构工作的可靠性提高到100%,同时,也能有效减小机构对模架模板尺寸的要求。

② 机构 M2。

该机构是一种油缸驱动动模中的斜滑块抽芯机构,位于模具动模一侧,用于FK向特征的抽芯脱模,其主要零件包括零件5~13,P2镶件13的上端部分用于方形曲面排列槽E及沙漏型扁孔N下端部分的成型与抽芯脱模。P2镶件13由斜面滑块7通过T型导槽驱动,油缸9通过弯肘8驱动斜面滑块7在滑块垫板10上滑动移动。该机构的设计要点在于:一是用限位块6对P2镶件13的上行位置进行限位,通过修配调整P1镶件4的方式来保证两者的配合效果,P1镶件4和P2镶件13上必须设置耐磨板以防磨损;二是P2镶件13除了通过油缸锁紧外,为防止油缸9产生松退,还需设置插杆5进行锁紧;三是油缸9采用内置方式安装;四是斜面滑块7的移动位置用前后两个行程开关进行严格控制。

③ 机构 M3。

该机构为一种复合式斜滑块抽芯机构,位于动模一侧,用于FM向特征的抽芯脱模,机构的组成零件包括零件22~28,P3镶件28用于成型FB向特征的脱模。P3镶件28的驱动可以使用油缸进行驱动,但油缸用久后,其锁紧可靠性变差,同时,使用油缸机构也会加大模具长、宽尺寸,因而,该机构的锁紧及驱动使用斜面滑块24来完成,斜面滑块24与P3镶件28之间使用T型导槽连结,斜面滑块24由斜导柱26驱动,由锁紧块25锁紧。P3镶件28在闭模时使用两个小插杆27进行锁紧。

④ 机构 M4。

该机构为一种斜导柱驱动斜滑块抽芯机构,位于动模一侧,机构的组成零件包括零件14~18,该机构是对常用型斜导柱驱动斜滑块机构的局部改进,改进的地方为:在P4镶件14的尾部增加了一个辅助驱动弹簧17用于增强其抽芯驱动力和抽芯完毕时的定位限位。

⑤ 机构 M5。

该机构用于FL向特征的抽芯脱模,其组成零件包括零件19~21,P5镶件21的头部内设置有侧面二次型针顶出机构,以防止P5镶件21顶出时拉伤塑件侧面。

⑥ 机构 M6和 M7。

机构M6,M7与机构M5一起用于塑件的脱模,由机构M6的P6镶件、机构M7的P7镶件和机构M5的P5镶件21三者共同顶出而实现。

3 模具结构及工作原理

3.1 模具结构

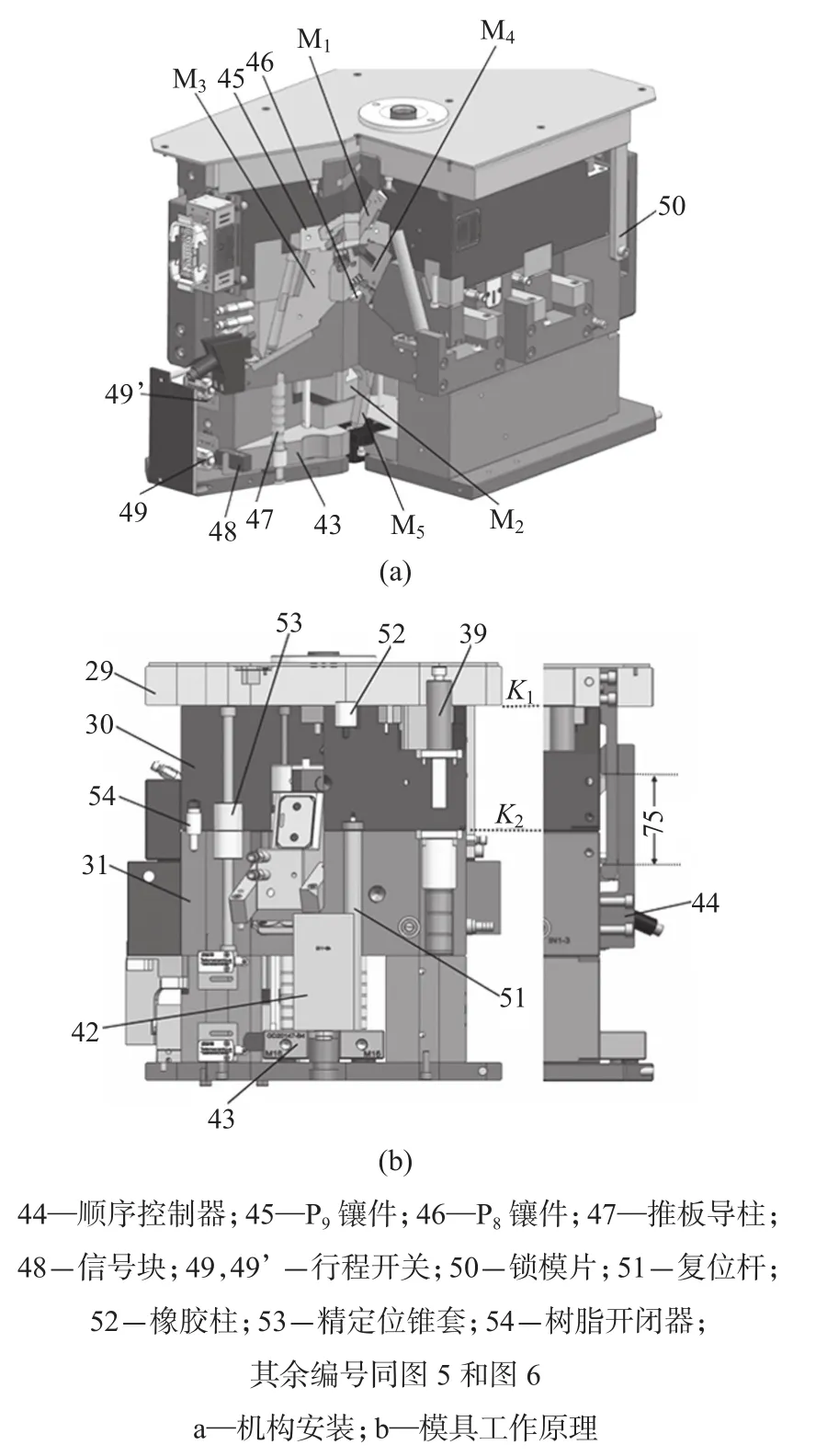

模具结构如图6所示,模具为两板式热流道模结构,左、右塑件须同模成型,模腔布局使用1模2腔镜像对称布局。模具分两次开模,依次为K1→K2。在模具结构中,斜楔锁紧块1(见图5)需要安装在定模座板29上,中间驱动滑块2安装于定模板30上,模具通过K1面处的打开以保证斜楔锁紧块1能对中间驱动滑块2进行驱动。K1面打开时,定模板30为活动模板,K1面、K2面的顺序打开用顺序控制器44控制。推板43使用2个对称推板油缸42进行顶出。为防止热嘴37磨损,其外围须加装热嘴护套38。

每篇文献的关键词可以反映该文献的核心内容,通过对已发表文献的关键词出现频率的数量统计,可以归纳出一个领域的研究者所关心的主要内容和热点问题,有利于把握研究方向和发展趋势。利用可视化分析软件统计得出的文献关键词频率排名,如表6所示。

图6 模具结构

3.2 机构在模具中的安装

模具机构安装如图7a所示。

图7 模具机构安装及工作原理

机构M1安装在模具定模一侧,机构M2,M3,M4,M5安装于动模一侧。机构M5由推板43驱动,使用行程开关49,49’对其抽芯移动位置进行控制,且推板43使用推板导柱47导向,以确保顶出动作的平稳性。机构M2的斜面滑块7使用反锁块35、挡块36构成的锁紧机构进行锁紧。

3.3 模具工作原理

模具工作原理如图7b所示,模具工作原理为:

(1)闭模注塑。模具闭模状态如图7a所示。

(2)K1面打开。模具打开动模下行,定模板30与动模板31被顺序控制器44及树脂开闭器54锁紧而不能打开,在橡胶柱52的弹性撑开下,模具首先在K1面处打开,打开过程中,机构M1完成抽芯动作。

(4)机构M2抽芯。K2面打开后,机构M2的油缸9动作,完成该机构的抽芯动作。

(5)顶出。机构M2抽芯动作完成后,推板油缸42动作,驱动推板43上的机构M5,M6和M7顶出,将塑件从P8镶件46上顶出,塑件完全脱模。

(6)复位。复位时,其过程完全相反。

4 结论

(1)针对空调出风口复杂塑件的成型要求,采用先设置脱模机构,后设置主分型面的分型设计方法,获得该复杂塑件的成型模腔;由模腔及脱模机构的结构组成,获得塑件的模具整体结构,模具整体结构为一模两腔热流道两板模具,模具分两次开模打开。

(2)模具的定模一侧设置的先抽芯脱模机构,优先选用机械式驱动机构,热嘴外围加装有耐磨护套。

(3)在脱模机构中,定模中的斜滑块抽芯机构使用楔紧块驱动能有效提高模具工作的可靠性;动模中的斜滑块抽芯机构使用油缸驱动能有效缩减模具长、宽尺寸。