多夹砂层玻璃钢夹砂管弯曲性能及破坏模式

刘淑艳 ,崔洪军 ,张朝阳 ,肖成志 ,王清洲

(1.河北工业大学土木与交通学院,天津 300401; 2.天津市交通科学研究院,天津 300074)

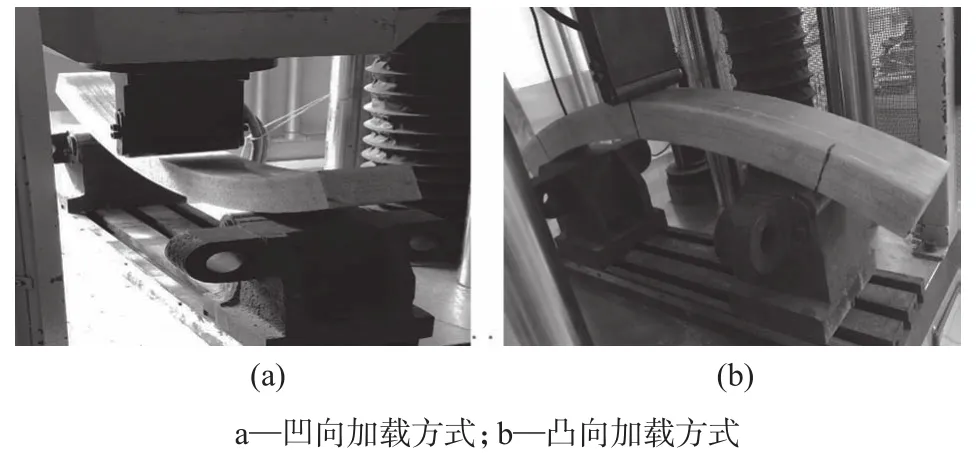

玻璃纤维增强塑料夹砂管(简称为玻璃钢夹砂管)是以不饱和聚酯树脂为基体,玻璃纤维为增强体,石英砂作为填充材料按照一定的加工工艺逐层缠绕制作而成的新型柔性管道。相较于传统的钢筋混凝土管道,它具有自重轻、耐腐蚀、施工迅速、服役期间免维护以及允许变形等优势,广泛应用于市政给水排水工程、公路排水工程等领域,已经成为传统刚性管道的替代品[1–4]。作为柔性管道,公路排水工程用玻璃钢夹砂管受地基软弱或工后沉降等因素影响,以及在管顶土压力等载荷作用下,服役期内管道将会产生一定程度的变形[5–7]。变形导致管道截面由圆形逐渐椭圆化并产生较大内应力,即类似等效于管材承受凹向或凸向加载方式下产生变形和内应力,是管道服役期主要的承荷方式[8–10]。结合实际工程中管道服役期内的受力状态,开展载荷作用下玻璃钢夹砂管材的弯曲性能和破坏模式的试验研究,将为其力学参数控制以及管壁结构设计优化提供依据。

关于玻璃钢夹砂管材的力学性能和破坏模式,国内外学者开展了较深入的研究,并取得丰富的研究成果。管材的压缩强度和拉伸强度是主要的力学性能指标之一,通常采用试样法试验获得,并研究试样的破坏模式。王清洲等[11]通过在定长缠绕生产的玻璃钢夹砂管上裁取试样,开展包括压缩性能、拉伸性能以及平行板外载性能在内的一系列力学性能试验,确定了压缩试验条件下试样的破坏载荷以及破坏模式,为玻璃钢夹砂管材原材料优化和结构设计等提供了重要依据。张济源[12]对壁厚50 mm、直径1 500 mm公路玻璃钢夹砂管的压缩强度、压缩弹性模量以及环刚度等力学性能指标研究发现,玻璃钢夹砂管材的试验值远高于设计值,材料性能具有良好的安全储备。静载和动载试验是确定玻璃钢夹砂管最大破坏载荷和破坏模式的方法。任妍妍[13]依托施工现场对直径1 500 mm、壁厚38 mm的公路玻璃钢夹砂管涵开展静载和动载试验,结果表明,玻璃钢夹砂管的径向变形量以及作用在管道顶部的载荷与覆土厚度有着极大关系,变形量的控制对管涵服役性能至关重要。陈兆南等[14–15]采用室内试验研究50 mm×50 mm×150 mm试样的环向与轴向压缩破坏过程,并且对壁厚50 mm、宽度300 mm、直径1 500 mm的玻璃钢夹砂管进行无约束静载试验,结果表明,裂缝和层间分离是静载荷作用下管材的主要破坏模式。除此之外,石华旺等[16]通过静载试验和疲劳试验的方式研究玻璃钢夹砂管的疲劳受力状态,研究结果表明,玻璃钢夹砂管材在加载幅值4.17 kN、加载频率2 Hz下,连续经过250万次的疲劳作用,其力学性能未发生破坏,符合公路涵洞的使用标准。弯曲性能是更加符合管涵受力状态的力学性能指标。C. Affolter等[17]通过对单层夹砂层玻璃钢夹砂管进行一系列的室内弯曲性能试验和管环静载破坏试验,确定了玻璃钢夹砂管的基本力学性能和破坏载荷,探究了服役玻璃钢夹砂管的破坏过程和破坏原因。

上述研究重点关注了玻璃钢夹砂管材或试样的压缩和拉伸强度、疲劳性能、静压破坏模式等方面,针对弧形多夹砂层玻璃钢夹砂管以及凹向和凸向加载方式下的弯曲性能和破坏模式研究鲜有报道。玻璃钢夹砂管管材的弯曲性能是管壁结构设计的重要指标,它表征圆形多层复合材料制品叠层复合后抵抗载荷的能力。由于载荷作用下多层复合结构容易发生分层破坏,严重降低结构的刚度和强度,确保管材的弯曲性能满足要求是涵洞获得良好服役性能的前提。因此,开展凹向和凸向加载方式下多夹砂层玻璃钢夹砂管弯曲性能测试与评价,将为玻璃钢夹砂管结构设计和提升使用安全性提供重要依据。

1 实验部分

1.1 主要原料

玻璃钢夹砂管:DN1500,壁厚50 mm,由不饱和聚酯树脂、玻璃纤维、石英砂等原材料按照缠绕层(4层)和夹砂层(3层)交替设置,采用定长缠绕工艺生产而成的多层复合材料管道,承德金丰建材有限责任公司。

1.2 主要仪器与设备

微机控制电液伺服万能试验机:WAW–1000型,配有三点弯曲夹具,上海三思纵横机械制造有限公司;

游标卡尺:TM004型,精度0.02 mm,南通市锦诺工量刃具有限公司。

1.3 试样制备

玻璃钢夹砂管管材弯曲性能测试试样如图1所示。弧形试样采用云切机切取自玻璃钢夹砂管,尺寸为壁厚50 mm、宽度80 mm、长度1 000 mm,试样共制备四组,每组五个试样。加工后的试样管壁厚度均匀、截取断面顺直无缺陷,内衬层与外缠绕层无缺损破坏。试验前采用游标卡尺测量并记录每个试样的长、宽和厚的实际尺寸,每个方向尺寸测量三个不同位置并取其平均值,控制误差在±5 mm范围内。

图1 玻璃钢夹砂管管材弯曲性能测试试样

1.4 性能测试与表征

玻璃钢夹砂管管材试样的弯曲性能按GB/T 1449–2005测试,弯曲强度加载速度为10 mm/min,弯曲弹性模量加载速度为2 mm/min,跨距800 mm,并利用SUNS Test Soft软件系统自动采集生成载荷–位移曲线。

试验加载过程中用相机持续拍摄并观测试样裂缝分布和发展趋势以及记录试样的破坏过程。

试样的凹向和凸向两种加载方式如图2所示。

图2 弯曲性能试验

(1)弯曲强度计算。

弯曲强度计算公式为:

式中:σf——弯曲强度,MPa;

Pmax——最大载荷,N;

l——试样跨距,mm;

h——试样厚度,mm;

b——试样宽度,mm。

利用万能试验机自带的数据自动采集功能,记录试样弯曲弹性模量测试过程中的载荷–位移曲线,根据式(2)计算得到已知应变分别为0.002 5,0.000 5所对应的试样跨距中点处的位移,再根据载荷–位移曲线确定两种位移下分别对应的载荷值,计算得到相应的弯曲应力。试样的弯曲弹性模量按式(3)计算:

式中:ε——应变,%;

S——试样跨距中点处的位移,mm。

式中:Ef——弯曲弹性模量,MPa;

σ״——应变ε״=0.002 5时测得的弯曲应力,MPa;

σ′——应变ε′=0.000 5时测得的弯曲应力,MPa。

2 结果与讨论

2.1 弯曲强度测试结果与分析

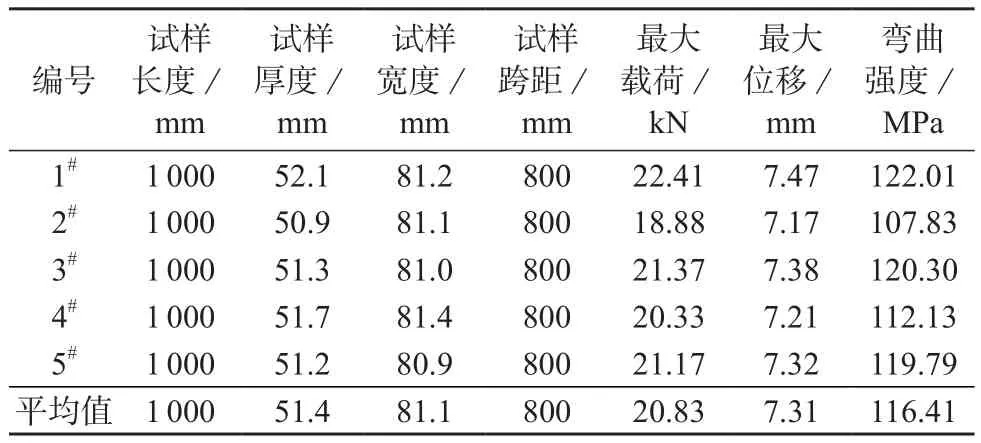

表1和表2为凹向与凸向加载方式下试样弯曲强度测试结果。

表1 凹向加载方式下试样弯曲强度测试结果

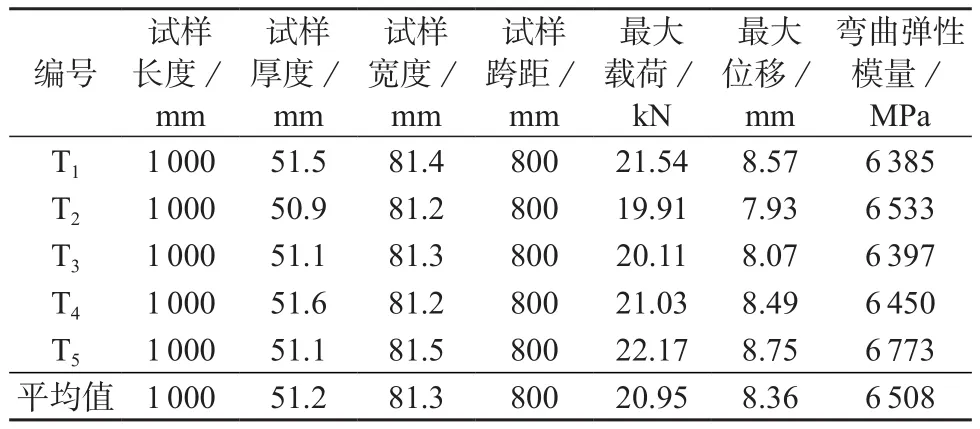

表2 凸向加载方式下试样弯曲强度测试结果

由表1和表2可以看出,试样凹向加载方式下的弯曲强度平均值为160.81 MPa,凸向加载时的弯曲强度平均值为116.41 MPa,凹向加载方式下的弯曲强度较凸向加载时提高了38.1%。凹向与凸向加载方式下,试样破坏时的最大位移平均值分别为7.27 mm和7.31 mm,非常接近;凹向加载破坏时的最大载荷为28.97 kN,凸向加载破坏时的最大载荷为20.83 kN,存在较大差异,使得计算得到的两种加载方式下的弯曲强度差异较大。不同加载方式下试样产生的破坏方式差异是导致两类弯曲强度大小不同的主要原因,凸向加载对管材受力更为不利。为保证管材设计的安全性,应将凸向加载方式下试样的弯曲强度作为管壁结构设计的力学指标。

在翻译以中国文化为主题的展会宣传材料时,译者要充分发挥主体性作用,避免亦步亦趋地直译,应从读者的接受角度出发,合理运用“增删改”策略。同时,这种主体性的发挥需要注意限度,增太多易造成“过载翻译”,删太多易造成“欠额翻译”,改太多则容易偏离原文意思。

试验结果表明,由于受试样尺寸、材料自身变异特性等因素的影响,5个试样的弯曲强度值的测试结果之间存在一定差异,尤其是凸向加载方式下试样的弯曲强度离散性更大,但各参数值仍然在合理范围内,试验结果可以接受。后续将改善试样加工工艺等因素,提升试验数据的精度和减少离散性。

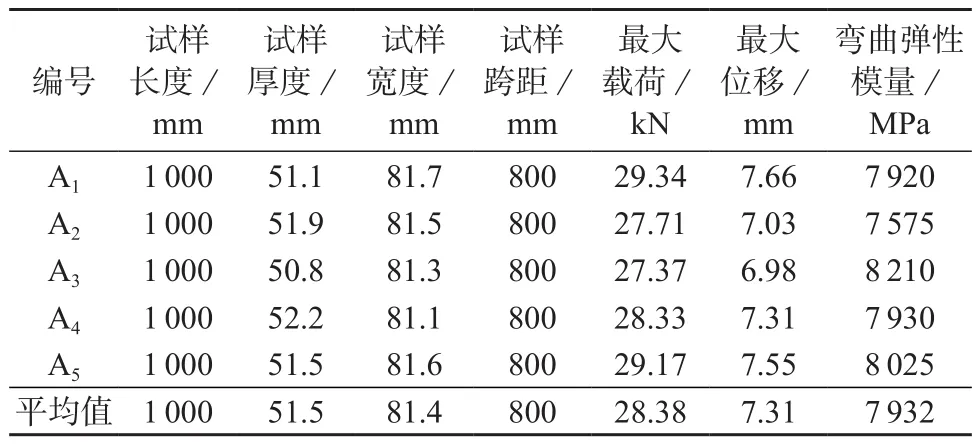

2.2 弯曲弹性模量测试结果与分析

根据试验过程中系统自动记录的载荷–位移曲线,按照式(2)和式(3)计算得到凹向与凸向加载方式下试样的弯曲弹性模量,结果见表3和表4。

由表3和表4可以看出,凹向加载方式下试样的弯曲弹性模量平均值为7 932 MPa,凸向加载方式下弯曲弹性模量平均值为6 508 MPa,凹向加载方式下弯曲弹性模量较凸向加载时高出21.9%。此外,凹向加载方式下试样的最大载荷平均值为28.38 kN,而凸向加载方式下试样的最大载荷平均值为20.95 kN;凹向和凸向加载方式下试样的最大位移平均值分别为7.31 mm和8.36 mm,凸向加载方式下试样的最大位移平均值大于凹向加载方式,凹向加载方式下试样的承荷能力明显优于凸向加载方式。在管涵实际服役中,载荷作用下管顶和管底位置是凸向加载方式,而管侧位置是凹向加载方式,管顶和管底最先被破坏,是管涵最不利受力位置,这与先前的研究结论相吻合[11,14]。

表3 凹向加载方式下试样弯曲弹性模量测试结果

表4 凸向加载方式下试样弯曲弹性模量测试结果

2.3 弯曲破坏模式分析

(1)试样载荷–位移曲线分析。

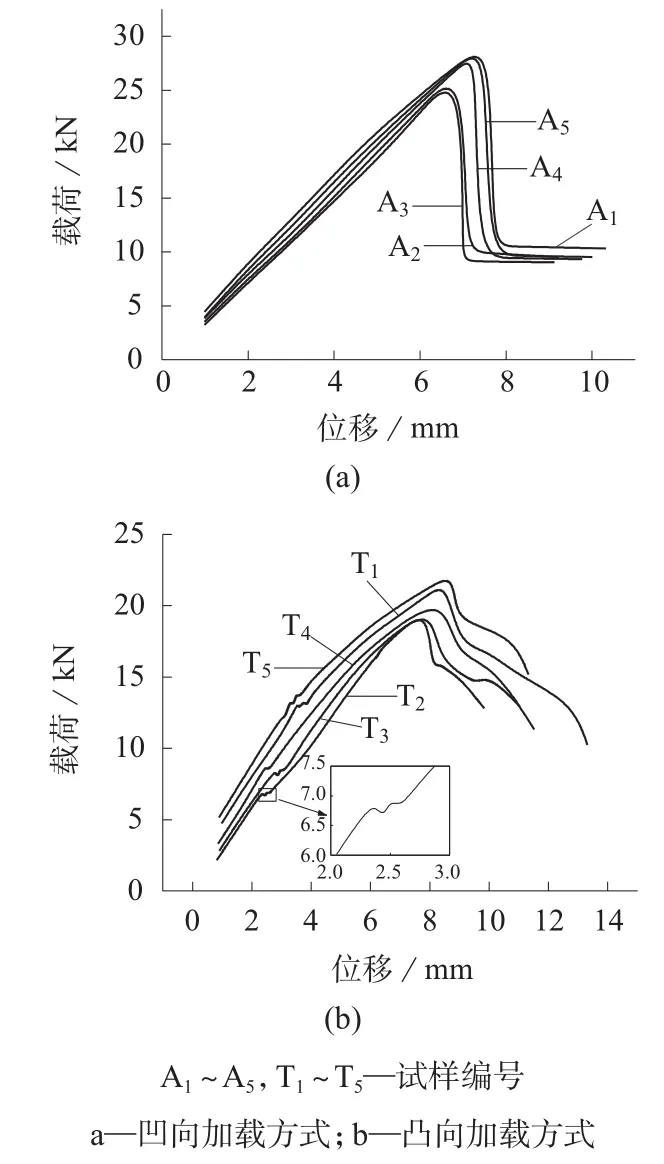

在凹向与凸向加载方式下,试样的三点弯曲试验得到的载荷–位移曲线如图3所示。

由图3a可以看出,凹向加载方式下的试样在弯曲破坏之前无明显屈服点,为典型的脆性破坏特征。试样从开始加载至破坏的整个加载过程,位移随着载荷不断增加逐渐增大,载荷–位移曲线接近于线性增加的变化趋势,这表明弧形试样在整个破坏过程中基本处于弹性变形阶段,试样表面并未发生明显的裂缝和层间分离迹象;当达到极限载荷之后,试样瞬间断裂并伴有清脆的响声,载荷迅速下降至10 kN左右后趋于稳定。

图3 试样荷载–位移曲线

由图3b可以看出,凸向加载方式下试样的载荷–位移曲线与凹向加载方式下明显不同。在凸向加载方式下,试样的载荷–位移曲线大致可分为弹性变形、裂缝发展和层间分离、屈服破坏三个阶段,表现为多夹砂层剪切破坏后的试样屈服破坏模式。第一阶段为弹性变形阶段,开始加载至产生较小位移(≤2 mm)时,载荷–位移曲线呈现出线性增长,该阶段未出现肉眼能观测到的裂缝。第二阶段为裂缝发展和层间分离阶段,试样出现了较大的位移(2~4 mm),可以观察到裂缝随着载荷增加逐渐变宽、变长的发展过程,并且能够明显观察到缠绕层与夹砂层之间发生分层现象。由于裂缝发展和层间分离,导致管壁结构应力重新分布,载荷–位移曲线有明显的波动点存在,之后曲线基本保持线性增长趋势,直至达到最大载荷值。由图3b还可以看出,在试样破坏过程中,第二阶段波动点出现的越迟,即试样裂缝出现越晚,试样的破坏载荷就越大。第三阶段为屈服阶段,当达到最大载荷后,多个夹砂层发生剪切破坏,有明显的贯通于各结构层的裂缝出现,这时载荷无法增加并且位移迅速增大,导致载荷逐渐下降,试样呈现出塑性断裂破坏特征。

(2)试样破坏模式分析。

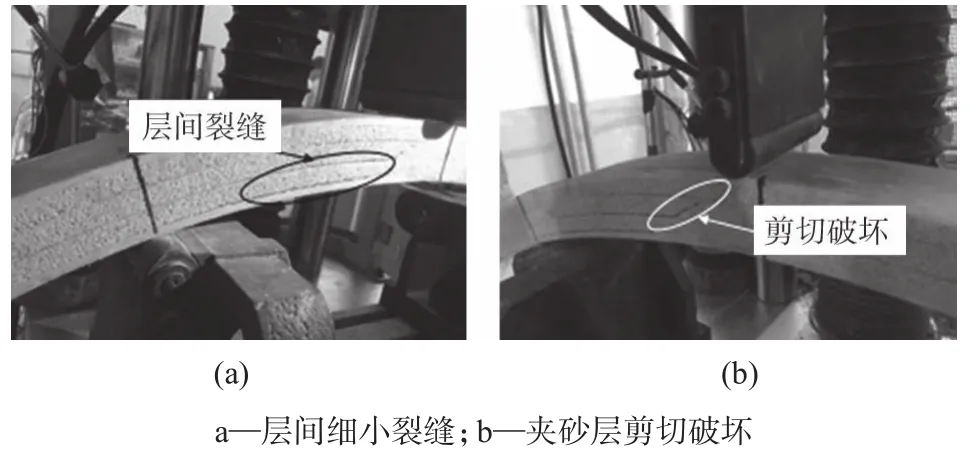

图4和图5分别为凹向和凸向加载方式下试样的破坏过程。

图4 凹向加载方式下试样破坏过程

图5 凸向加载方式下试样破坏过程

在两种加载方式下,试样的弯曲破坏模式显著不同。由图4可以看出,在凹向加载方式下,夹砂层剪切破坏以及与缠绕层层间界面脱粘导致的试样脆性破坏是其主要破坏模式。加载初期,试样表面无明显变化,未发现裂缝和层间分离现象;当达到极限强度时,凹向加载方式下试样的全部夹砂层沿45°方向瞬间发生剪切破坏,同时夹砂层与缠绕层之间出现分离现象,形成贯通的断面,但外侧缠绕层未发生明显的纤维与树脂基体的拉伸断裂破坏,这并非是全部层合板都失效的终层失效理论所认为的破坏状态。值得注意的是,夹砂层剪切破坏的位置并不是在加载压头的正下方,而是出现在距离加载压头中心点两侧约l/8附近。因此,提高各结构层粘接强度和整体性,增加夹砂层的弯曲强度、拉伸强度拉和厚度对于提高玻璃钢夹砂管的承载能力有着积极的作用。

由图5可以看出,在凸向加载方式下,试样经历裂缝发展、层间分离和屈服的渐进失效历程,破坏位置始终位于加载点正下方。施加载荷初期,加载压头正下方位置处试样的缠绕层与夹砂层之间出现细小裂缝,随着载荷的增加,裂缝增大并向两侧迅速发展,层间开始分离,应力出现重分布,此时载荷为7~14 kN。层间分离后,随着载荷的持续增加,各结构层独自抵抗载荷,以剪切应力为主。当载荷超过夹砂层所能承受的极限剪应力后,试样发生沿45°方向的多夹砂层跨层剪切破坏,试样进入屈服阶段。两种加载方式下试样弯曲性能试验所得到的破坏模式与圆形玻璃钢夹砂管在静载条件下的破坏模式相吻合[11]。

3 结论

(1)通过弧形玻璃钢夹砂试样的弯曲性能试验,得到凹向和凸向加载方式下试样的弯曲强度平均值分别为160.81,116.41 MPa,弯曲弹性模量平均值分别为7 932,6 508 MPa。推荐采用凸向加载方式确定的试样弯曲强度作为管壁结构设计的力学性能指标。

(2)凹向和凸向加载方式显著影响试样的破坏模式。凹向加载方式试样的破坏模式为脆性剪切破坏特征,破坏位置在距加载点两侧l/8处,而凸向加载方式试样则经历裂缝发展、层间分离和最终屈服的渐进失效破坏模式,破坏位置位于加载点处。

(3)凸向加载方式率先导致试样破坏,与整管受载荷时管顶和管底位置的加载方式一致,为管涵受力的最不利位置。