二苯基次膦酸硅油酯合成及其阻燃聚碳酸酯性能

许德焕,王标兵

(常州大学材料科学与工程学院,江苏常州 213164)

聚碳酸酯(PC)是一种应用广泛的工程塑料,它具有优异的力学性能、电学性能、热稳定性能和光学透明度[1]。PC具有高的成炭能力,在垂直燃烧实验中可以通过UL94 V–2级[2],然而,在航空航天、电气电子、建筑、照明系统等领域,对PC材料的阻燃等级要求很高,通常需达到UL94 V–0等级[3–4],因此必须对PC进行改性。

为改善PC的防火能力,添加阻燃剂是比较简便的方法。在过去,含卤化合物经常用于PC的阻燃改性,并且对PC阻燃非常有效,但是由于环境问题等原因含卤阻燃剂被限制使用[5]。作为含卤阻燃剂的替代品,现在已经开发出了含磷、含硫和含硅等阻燃剂[6–8]。常用的磷阻燃剂有间苯二酚双(磷酸二苯酯)(RDP)、双酚A双(磷酸二苯酯)(BDP)、对苯二酚双(磷酸二苯酯)(HDP)等。虽然这些磷酸酯阻燃剂可以有效地阻燃多种聚合物,但是阻燃PC往往需要较高的添加量才能达到令人满意的阻燃效果[9]。

在PC体系中,磺酸盐具有良好的阻燃作用,当与其它阻燃剂一起使用时,磺酸盐在低负载量下可以使PC通过UL94 V–0级[10]。然而,单独使用此类阻燃剂往往不能达到理想的阻燃效果[11–12]。

近年来,含硅化合物受到越来越多的关注,并且被认为是“环保型”阻燃剂[13]。有机硅化合物具有高耐热和低毒的特性,并且高温下释放出的有毒气体少。作为经典的有机硅阻燃剂,有机聚硅氧烷常用于PC的阻燃改性,该复合材料燃烧时会产生含有Si—O—Si键和Si—C键的无机隔热保护层,有利于提高阻燃性,降低烟气生成量[14–15]。在之前的工作中,笔者所在课题组用膦腈化合物对含端羟烃基的硅油进行改性,并应用于PC中,结果表明,磷、氮元素的引入增强了硅油的气相作用,对阻燃效率有较大的提升[16–17];用苯膦酰化合物对羟烃基硅油进行改性,合成了寡聚物苯膦酸硅油酯阻燃剂,发现该阻燃剂与滑石粉复配对PC的阻燃非常有效,并能使PC保持良好的力学性能[18]。

笔者以双端羟烃基硅油(DHSO)为基体,用二苯基次膦酰氯对其进行封端处理,合成阻燃剂二苯基次膦酸硅油酯(DPPSO),将其与少量聚四氟乙烯(PTFE)一起对PC进行共混改性,研究了阻燃PC复合材料的阻燃性能、热稳定性和力学性能。

1 实验部分

1.1 主要原料

二苯基次膦酰氯:纯度为98%,郑州阿尔法化工有限公司;

DHSO:工业级,平均分子量为1 800,广州鸿斌化工产品有限公司;

三乙胺:分析纯,江苏强盛功能化工化学股份有限公司;

1,4–二氧六环:分析纯,国药集团化学试剂有限公司;

二氯甲烷:分析纯,上海凌峰化学试剂有限公司;

PTFE:G10,美国苏威公司;

PC:1300–03,韩国LG公司。

1.2 主要设备及仪器

真空烘箱:DZF–6050型,巩义市予华仪器有限责任公司;

密炼机:US–70C型,常州苏研科技有限公司;

微型注塑机:WSZ10–G型,上海硕新机械有限公司;

傅立叶变换红外光谱(FTIR)仪:SpectrumⅡ型,美国Perkin Elmer公司;

核磁共振(NMR)波谱仪:AVANCEⅢ型,德国布鲁克公司;

热重(TG)分析仪:TGA4000型,美国Perkin Elmer公司;

水平垂直燃烧仪:CZF–43型,南京江宁分析测试有限公司;

极限氧指数(LOI)测试仪:JF–11型,南京江宁分析测试有限公司;

万能力学试验机:WDT30型,深圳市凯强利试验仪器有限公司;

悬臂梁冲击试验机:XBL–22型,深圳市凯强利试验仪器有限公司。

1.3 DPPSO 的合成

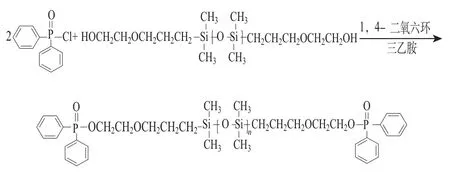

DPPSO的合成路径如图1所示。具体步骤如下:首先把9.1 mL二苯基次膦酰氯溶解于20 mL 1,4–二氧六环中后,装入恒压滴液漏斗中,把36 g DHSO,6.7 mL三乙胺溶解于30 mL 1,4–二氧六环中,装入三口烧瓶内。在开始反应前往装置内通氮气1 min,排完体系内的空气。把二苯基次膦酰氯的1,4–二氧六环溶液缓慢滴入三口烧瓶中,滴加完毕后室温下反应12 h,而后升温至90℃反应12 h。整个反应保持在氮气氛围下进行。反应结束后减压抽滤除去氯化三乙胺盐,滤液旋蒸除去溶剂1,4–二氧六环。浓缩液用二氯甲烷稀释后,碱洗、酸洗、蒸馏水洗各三遍。洗完后进行分液,取油层,用适量无水MgSO4干燥12 h后旋蒸除去溶剂二氯甲烷,最后真空干燥12 h,得到微黄色油状液体产物DPPSO。

图1 DPPSO的合成路径

1.4 复合材料的制备

将PC,PTFE和阻燃剂DPPSO于100℃真空烘箱中真空干燥12 h。按照表1配方称取PC,PTFE和阻燃剂DPPSO。其中PTFE作为辅助抗滴落剂,添加质量分数固定为0.5%,在密炼前把物料预先混好。把混合好的物料加入密炼机中熔融共混,密炼温度为250℃,转速为50 r/min,时间为6 min。把密炼后的样品用压板机压成板材并裁成样条,用于垂直燃烧和LOI测试。把密炼后的样品通过微型注塑机制成标准样条用于力学性能测试,料筒温度270℃,模具温度90℃。

表1 PC/DPPSO复合材料配方 %

1.5 性能测试与表征

FTIR测试:先用纯净的溴化钾压出一个透明薄片,用毛细管把试样均匀涂敷在溴化钾薄片上,然后在400~4 000 cm-1范围内进行扫描。

NMR波谱分析:用氘代氯仿(CDCl3)溶解试样,核磁共振氢谱(1H NMR)和核磁共振磷谱(31P NMR)的样品浓度分别为3 mg/0.5 mL和40 mg/0.5 mL。

垂直燃烧按照GB/T 2048–2008测试,样条尺寸为130 mm×13 mm×3.0 mm。

LOI按照GB/T 2046–2008测试,样条尺寸为130 mm×6.5 mm×3.0 mm。

热重(TG)分析:在氮气氛围下进行,气体流速为20 mL/min,温度范围为30~800℃,升温速率为10℃/min。

拉伸性能按照 GB/T 13022–2008测试,样条形状为哑铃形,样条宽5 mm、厚2 mm,标距20 mm。

缺口冲击强度按照GB/T 1843–2008测试,样条长100 mm、宽10 mm,厚4 mm,缺口为A型缺口,缺口保留宽度8 mm。

2 结果与讨论

2.1 DPPSO的结构表征

图2为DHSO和DPPSO的FTIR谱图。由图2可看出,DHSO与DPPSO的特征吸收峰基本一致,在2 964 cm-1和2 906 cm-1处可观察到—CH—的伸缩振动,以及1 263 cm-1处Si—C的对称弯曲振动,801 cm-1处甲基的摇摆振动;硅油分子主链上Si—O—Si峰出现在1 095 cm-1和1 023 cm-1处[14]。与DHSO的FTIR谱图相比较,DPPSO谱图上出现了几个新峰,3 061 cm-1处对应于苯环碳氢的伸缩振动,752 cm-1和729 cm-1处对应于单取代苯环的特征吸收峰,这几个峰的出现归因于二苯基次膦酸酯的结构。以上结果初步表明,二苯基次膦酰氯与羟烃基硅油成功发生了反应。

图2 DHSO和DPPSO的FTIR谱图

图3为DPPSO的1H NMR和31P NMR谱图。由图3a可以看出,化学位移δ为7.5~8.0处对应苯环上的质子峰,7.3处对应溶剂CDCl3的质子峰;DPPSO结构中与氧原子相连的—CH2—质子峰b,c,d分别出现在4.1,3.7,3.4,处;1.6处对应于DPPSO结构中e的质子峰;出现在0.5~0.6处的是与硅原子相连的亚甲基质子峰;与硅相连的甲基质子峰则出现在0附近。由图3b可以看出,化学位移δ为32.3处显示单一的磷峰,此结果表明,DPPSO有单一的磷环境。以上结果说明成功合成了阻燃剂DPPSO。

图3 DPPSO的1H NMR和31P NMR谱图

2.2 复合材料的阻燃性能

表2为PC/DPPSO复合材料垂直燃烧和LOI的测试结果。PC本身在燃烧时能形成炭,具有一定阻燃能力,LOI为25.3%。虽然PC燃烧时火焰持续时间较短,但测试过程中伴随着滴落现象,垂直燃烧阻燃等级为V–2级。PC–3在垂直燃烧测试过程中不滴落,LOI为26.8%。PC–3抗低落能力的提高可能是DPPSO与PTFE共同作用的结果。当DPPSO质量分数达到5%时,PC–5两次燃烧火焰持续时间之和小于10 s,且垂直燃烧测试过程中无滴落,阻燃等级达到V–0级,LOI达到最大值,为29.5%。

表2 PC/DPPSO复合材料垂直燃烧和LOI测试结果

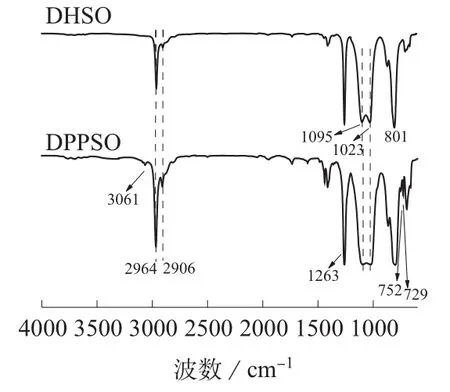

2.3 DPPSO和复合材料的热稳定性

图4为DPPSO的TG与微商热重(DTG)曲线。由图4a可看出,DPPSO在较高温度下保持稳定,初始分解温度(T5%,失重5%时的温度)达到372℃,在800℃下DPPSO基本上没有残余。由图4b可以看出,DPPSO为两段热解,低温段分解产物可能是甲烷和少量含磷物质等,而高温段分解归属于主链Si—O键断裂,分解产物主要是低聚环硅氧烷。

图4 DPPSO的TG与DTG曲线

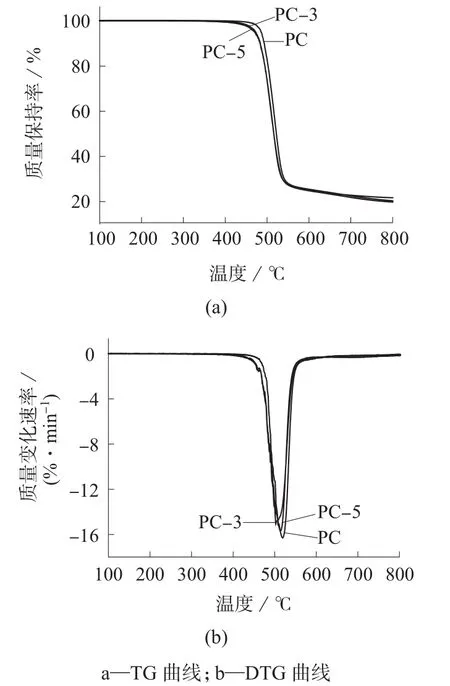

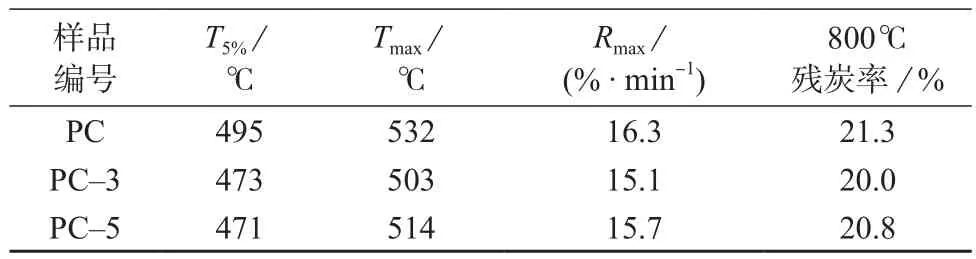

图5为PC/DPPSO复合材料的TG与DTG曲线,相应数据见表3。从图5和表3可以看出,PC,PC–3和PC–5有相似的热分解行为,在氮气氛围下都呈现一段分解。随着DPPSO含量的增加,PC/DPPSO复合材料的T5%逐渐降低,相较于PC,PC–3和PC–5的T5%分别降低了22℃和24℃。热失重速率峰值温度(Tmax)的变化规律与T5%相似,PC的Tmax为 532℃,PC–3,PC–5的Tmax分别降低至503℃和514℃。DPPSO早期分解产生的磷酸类物质可以促进PC的分解,导致PC/DPPSO复合材料更快形成炭层并释放出CO2和含磷产物等不可燃气体。PC–3和PC–5的质量变化速率峰值(Rmax)比纯PC低,这意味着PC–3和PC–5高温下分解更慢,表明DPPSO促进PC在高温下形成更稳定的炭层。在800℃下,PC的残炭率为21.3%,加入DPPSO后,PC–3和PC–5的残炭率都有所降低,这可能与DPPSO的气相阻燃有关。

图5 PC/DPPSO复合材料的TG与DTG曲线

表3 PC/DPPSO复合材料的TG和DTG测试结果

2.4 复合材料的力学性能

表4为PC/DPPSO复合材料的力学性能测试结果。从表4可以看出,PC的拉伸强度为64.4 MPa。加入DPPSO后,PC/DPPSO复合材料的拉伸强度有所下降,PC–3和PC–5的拉伸强度分别为61.0 MPa和57.3 MPa,相对于PC分别下降5.3%和11.0%。PC–3和PC–5的缺口冲击强度相对于PC下降的幅度较大,分别下降18.1%和29.6%。PC的断裂伸长率为83.0%,而PC–3和PC–5都降低至10%以下,断裂伸长率的恶化可能与PTFE的不良分散有关。

表4 PC/DPPSO复合材料的力学性能测试结果

3 结论

(1)通过FTIR,1H NMR和31P NMR对DPPSO结构进行了分析,表明DPPSO被成功合成。

(2)当添加DPPSO质量分数为3%时,PC–3达到V–1级;当添加DPPSO质量分数为5%时,PC–5达到 V–0级,并且 LOI达到 29.5%。表明DPPSO能有效提高PC的阻燃性能。

(3) TG分析结果显示,DPPSO有较好的热稳定性,其初始分解温度低于PC。DPPSO的加入降低了复合材料的T5%和Tmax。DPPSO早期产生的含磷酸物质能促进PC脱水成炭,释放CO2和含磷产物等不可燃气体并促进PC更早形成炭层。

(4) DPPSO和PTFE的加入影响PC的力学性能,其拉伸强度有所下降,相比于PC,PC–3和PC–5分别下降5.3%和11.0%,而断裂伸长率和缺口冲击强度下降较为明显。PTFE与PC相容性较差,PTFE分散不均匀可能是导致断裂伸长率严重降低的原因。