ZnAlCe-LDHs无卤阻燃剂改性及其在ABS中应用

丁永红,李永超

(常州大学材料科学与工程学院,江苏常州 213164)

丙烯腈–丁二烯–苯乙烯塑料(ABS)拥有优异的物理性能和加工性能,在众多领域得到广泛应用[1]。但是纯ABS属于易燃材料,极限氧指数(LOI)只有18.3%~20%[2],因此对ABS塑料进行阻燃改性以提升阻燃等级很有必要。近年来,无卤阻燃剂引起人们的广泛关注,其中水滑石(LDHs)属于纳米无卤阻燃剂。LDHs是一种阴离子型层状结构的纳米黏土材料,通常由两种或多种金属氢氧化物构成,带正电的金属氢氧化物层板为主体,阴离子以及结合水作为客体,堆叠排布构成LDHs[3]。LDHs通过氢氧化物受热分解吸收大量热量,分解出水蒸气稀释材料表面的可燃气体和氧气,分解产生金属氧化物与聚合物表面的炭化产物共同组成炭层,隔绝氧气与热源[4]。该阻燃剂具有价格低廉、稳定性好、无毒、环保等优点[5–8],但存在添加量大,相容性差,无法形成致密炭层的缺点,且层间阴离子的性质决定了其阻燃效果。因此需要利用其层板金属离子多样性、层间阴离子可替换的特点,对LDHs进行一定的离子替换、有机改性和表面修饰[9–12]。对氨基苯磺酸(AB)[13]同时拥有氨基、磺酸基和苯环,氨基分解产生惰性气体,磺酸基促进聚合物脱水成炭,苯环分解作为炭层骨架,可以作为阻燃性能良好的阴离子插层剂。多巴胺是一种天然表面改性剂,几乎能包覆在任何材料表面,反应条件简单,只需将材料浸入含有多巴胺的pH=8.5的缓冲溶液,在氧气的作用下,多巴胺在室温下聚合产生聚多巴胺(PDA)[14–16],在材料表面形成几纳米至50 nm的包覆涂层。

笔者采用锌铝铈水滑石(ZnAlCe-LDHs)作为阻燃抑烟剂,AB作为阻燃剂,PDA作为表面改性剂,探究ZnAlCe-LDHs,AB和PDA在ABS阻燃复合材料中的协效阻燃作用,以及其对阻燃复合材料力学性能的影响,并通过扫描电子显微镜(SEM)观察阻燃复合材料燃烧后的炭层形貌。

1 实验部分

1.1 主要原料

氧化锌(ZnO),AB:分析纯,上海凌峰化学试剂有限公司;

九水合硝酸铝[Al(NO3)3·9H2O]、六水合硝酸铈 [Ce(NO3)3·6H2O]、氢氧化钠 (NaOH):分析纯,国药集团化学试剂有限公司;

浓硝酸:质量分数为68%,国药集团化学试剂有限公司;

浓盐酸:质量分数为37%,国药集团化学试剂有限公司;

盐酸多巴胺、三羟甲基氨基甲烷:分析纯,上海阿拉丁生化科技股份有限公司;

ABS:DG–417,天津大沽化工股份有限公司。

1.2 主要仪器和设备

微波化学反应器:MCR–3型,上海越众仪器设备有限公司;

密炼机:SU–70型,上海新硕精密机械有限公司;

微型注塑机:WZS10G型,上海新硕精密机械有限公司;

平板压片机:XH-406B型,东莞市锡华检测仪器有限公司;

X射线衍射(XRD)仪:D/max2500PC型,日本理学株式会社;

傅立叶变换红外光谱(FTIR)仪:SPECTRUM TWO型,美国Perkin Elmer公司;

SEM:JSM–IT100型,自带能谱仪(EDS),日本电子株式会社;

LOI测试仪:HC–1型,南京市江宁区分析仪器厂;

水平垂直燃烧仪:CZF–3型,北京中航时代仪器设备有限公司;

热重(TG)分析仪:TGA–4000型,美国Perkin Elmer公司;

马弗炉:KBF1400型,南京大学仪器厂。

1.3 试样制备

(1)锌铝水滑石(ZnAl-LDHs)的制备。

量取3.97 mL浓硝酸分散于200 mL去离子水中,配制硝酸溶液,按照物质的量n(Zn2+)∶n(Al3+)为3∶1称取2.44 g ZnO,3.75 g Al(NO3)3·9H2O加入上述硝酸溶液中得到盐溶液。再称取8 g NaOH和1.25 mL 68%浓硝酸分散于100 mL去离子水中,配制NaOH和NaNO3的碱溶液。将盐溶液置于500 mL三口烧瓶中,通入N2,油浴锅加热至40℃,取15 mL碱溶液于恒压漏斗中,10 min内滴入三口烧瓶中,再取50 mL碱溶液快速倒入盐溶液,剧烈搅拌,最后缓慢滴加35 mL碱溶液,控制反应体系pH=5,7,9,11。滴加结束后,保持40℃持续搅拌1 h,然后将反应体系转移至400 W微波反应器反应30 min。抽滤、洗涤至滤液呈中性,80℃真空烘干24 h,得到一系列ZnAl-LDHs样品,研磨过200目(74.16 μm)筛,备用。

(2) ZnAlCe-LDHs的制备。

按物质的量n(Zn2+)∶n(Al3++Ce3+)为3∶1,n(Al3+)∶n(Ce3+)为 10∶1,6∶1,3∶1,1∶1,分别称取 ZnO,Al(NO3)3·9H2O,Ce(NO3)3·6H2O,分散到配制好的硝酸溶液中。按(1)中步骤,控制反应体系pH=9,最终得到一系列ZnAlCe-LDHs样品,研磨过200目(74.16 μm)筛,备用。

(3) AB插层ZnAlCe-LDHs (AB-ZnAlCe-LDHs)的制备。

按物质的量n(Zn2+)∶n(Al3++Ce3+)为3∶1,n(Al3+):n(Ce3+)为 10∶1,称 取 ZnO,Al(NO3)3·9H2O,Ce(NO3)3·6H2O分散于配制好的硝酸溶液中,得到盐溶液。按n(Zn2+)∶n(AB)为1∶0.5,1∶1,1∶2,1∶3称取AB,添加至100 mL去离子水中充分溶解,添加NaOH至溶液pH=7,得到对氨基苯磺酸钠溶液,再向所得溶液中添加4 g NaOH,得到碱溶液。按(1)中步骤,控制反应体系pH=9,得到一系列AB-ZnAlCe-LDHs样品,标记为xAB-ZnAlCe-LDHs (x分别为0.5,1,2,3),过200目(74.16 μm)筛,备用。

(4) PDA包覆AB-ZnAlCe-LDHs (PDA@ABZnAlCe-LDHs)的制备。

取7.88 g三羟甲基氨基甲烷溶于1 000 mL烧杯中,用适量去离子水溶解,再用0.1 mol/L稀盐酸调节pH值为8.5,配制得到1 L弱碱性缓冲溶液。取10 g AB-ZnAlCe-LDHs于缓冲溶液中,超声搅拌处理分散30 min,按AB-ZnAlCe-LDHs与盐酸多巴胺质量比为1∶0.2称取盐酸多巴胺,加入ABZnAlCe-LDHs的分散液中,超声搅拌10 min。将混合溶液转移至水浴锅中,控制反应温度为25℃,搅拌反应12 h。反应完毕后抽滤、洗涤至滤液澄清透明,80℃真空烘干24 h,得到xPDA@AB-ZnAlCe-LDHs (x分别为0.05,0.1,0.2,0.4),研磨过200目(74.16 μm)筛,备用。

(5) ABS阻燃复合材料的制备。

按照ZnAlCe-LDHs与ABS的质量比为2∶8,熔融共混8 min,温度为175℃,制备得到ABS/ZnAlCe-LDHs阻燃复合材料,记为ABS/20%ZnAlCe-LDHs。 按 照AB-ZnAlCe-LDHs与ABS的质量比为2∶8,以上述相同条件制备ABS/AB-ZnAlCe-LDHs阻燃复合材料,记为ABS/20%AB-ZnAlCe-LDHs。按照添加质量分数20%,30%,35%,40%称 取PDA@AB-ZnAlCe-LDHs,以上述相同条件制备ABS/PDA@AB-ZnAlCe-LDHs阻燃复合材料,分别记为ABS/20%PDA@AB-ZnAlCe-LDHs,ABS/30%PDA@AB–ZnAlCe-LDHs,ABS/35%PDA@AB–ZnAlCe-LDHs和ABS/40%PDA@AB–ZnAlCe-LDHs。利用微型注塑机制备上述阻燃复合材料拉伸、弯曲测试样条,设置料筒温度为175℃,模具温度为30℃,保压时间为10 s。使用平板压片机制备燃烧测试样条,称取40 g密炼后的阻燃复合材料,放入3 mm厚的模具中,上、下板温度设定为175℃,压制8 min,冷却后取出板材,用切割机制备LOI和垂直燃烧测试样条。

1.4 性能测试与表征

XRD测试:用XRD仪分析不同LDHs结构的样品,扫描范围 5°~80°。

FTIR测试:用FTIR仪分析不同LDHs结构的样品,扫描范围650~4 000 cm-1。

垂直燃烧等级测试:按照GB/T 2408–2008测试,将样条垂直夹住,在样条底部点火5 s,记录第一次、第二次点火后的燃烧时间和无焰燃烧时间。

LOI测试:按照GB/T 2406.2–2009测试,将样条夹在夹具上,通过旋钮控制氮气和氧气的比例,控制燃烧3 min烧到样条50 mm处,记录此时氧气的含量。

TG测试:氮气气氛,升温速率为20℃/min,温度范围为室温到800℃,考察样品的TG和微商热重(DTG)曲线。

元素含量测试:用自带EDS的SEM分析样品中的元素含量。

残炭形貌分析:将样品放入马弗炉中在800℃下燃烧10 min后取出,用SEM观察样品微观残炭形貌。

2 结果与讨论

2.1 pH值对ZnAl-LDHs结构的影响

不同pH值下合成的ZnAl-LDHs的XRD谱图如图1所示。

图1 不同pH值下合成的ZnAl-LDHs的XRD谱图

由图1可知,pH=5~9时,ZnAl-LDHs的特征峰为(003),(006),(012),(110)和(113),具有LDHs的特征,说明合成产物具备经典LDHs的层状结构。随着溶液pH值逐渐增高,ZnAl-LDHs的XRD特征峰强度逐渐增强,说明其结晶度逐渐升高,LDHs结构特征逐渐增强,pH=9时的特征峰强度最强。在pH值较低时,LDHs的特征峰强度较弱,是因为较低的pH值未能使金属离子全部生成金属氢氧化物,生成的LDHs结构不完整。pH=11时,产物已没有LDHs的XRD特征峰。所以控制反应pH=9,此时合成的ZnAl-LDHs和标准水滑石结构一致。

2.2 Ce3+添加量对ZnAlCe-LDHs结构的影响

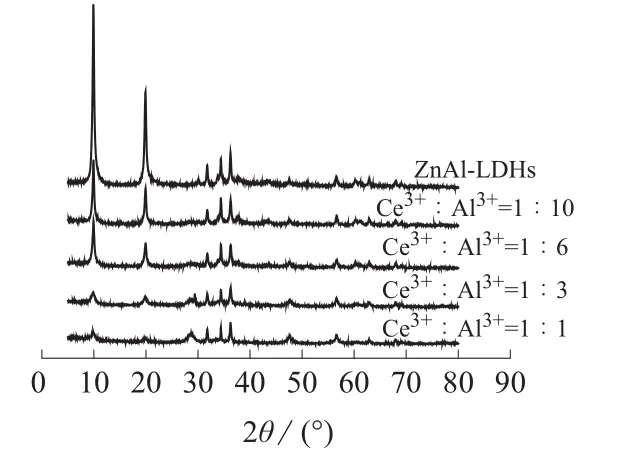

不同Ce3+添加量的ZnAlCe-LDHs的XRD谱图如图2所示。

图2 不同Ce3+添加量的ZnAlCe-LDHs的XRD谱图

由图2可以看出,不同Ce3+添加量的ZnAlCe-LDHs 的 XRD 谱 图 在 2θ=9.92°,19.92°,34.40°,60.26°和61.14°处均具有硝酸根型ZnAl-LDHs的(003),(006),(012),(110)和(113)的XRD特征峰,证明制备的ZnAlCe-LDHs具备标准LDHs的层状结构。随着Ce3+添加量的增加,ZnAlCe-LDHs的五个特征峰强度逐渐减弱。这是因为Al3+半径为0.054 nm,Ce3+半径为0.102 nm,两者相差太大,随着Ce3+的引入,部分离子半径偏小的Al3+被替换,层板的规整结构被破坏。当Ce3+∶Al3+=1∶10时,ZnAlCe-LDHs的特征峰强度最强。

2.3 AB插层量对AB-ZnAlCe-LDHs结构的影响

不同AB插层量的AB-ZnAlCe-LDHs的XRD谱图如图3所示,相应(003)特征峰的2θ及层间距见表1。

图3 不同AB插层量的AB-ZnAlCe-LDHs的XRD谱图

由图3可以看出,随着AB插层量的增加,AB-ZnAlCe-LDHs的特征峰均发生了偏移,2θ由ZnAlCe-LDHs 的 9.92°分 别 转 移 至 5.72°,5.68°,5.68°和5.46°,说明AB均进入了ZnAlCe-LDHs层间。由表1可以看出,0.5AB-ZnAlCe-LDHs的层间距最小,为1.53 nm,可能是对氨基苯磺酸根不足以充分填充层间空隙;AB-ZnAlCe-LDHs和2ABZnAlCe-LDHs的层间距进一步扩大,均为1.55 nm;3AB-ZnAlCe-LDHs的层间距最大,为1.62 nm,且对应LDHs特征衍射峰强度下降,可能是过量对氨基苯磺酸根导致LDHs片层被撑开,层状结构被破坏。

表1 不同AB插层量的AB-ZnAlCe-LDHs的(003)特征峰的2θ及层间距数据

2.4 不同AB插层量的AB-ZnAlCe-LDHs的TG分析

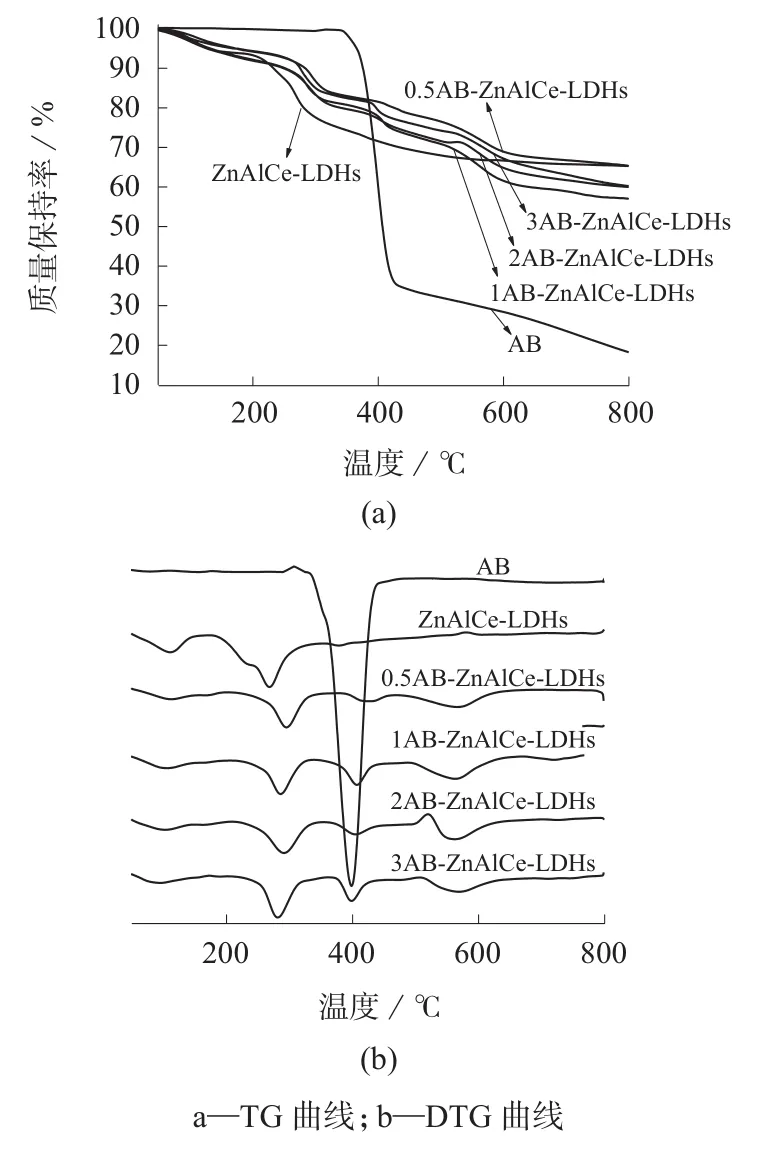

ZnAlCe-LDHs,AB和不同AB插层量的ABZnAlCe-LDHs的TG和DTG曲线如图4所示,相应的TG和DTG数据见表2。

图4 ZnAlCe-LDHs,AB和不同AB插层量的AB-ZnAlCe-LDHs的TG和DTG曲线

由图4和表2可以看出,不同AB插层量的AB-ZnAlCe-LDHs有四个失重阶段,第一阶段位于105℃附近,主要是AB-ZnAlCe-LDHs表面吸附的水分子蒸发导致;第二阶段位于285℃附近,主要是AB-ZnAlCe-LDHs层板间结晶水脱除和层板羟基脱水导致;第三阶段主要是在405℃附近,此失重区域与AB的最大失重速率温度Tmax2一致,为层间AB热分解导致;第四阶段位于560℃附近,该处主要是金属氧化物的进一步分解导致。不同AB插层量的AB-ZnAlCe-LDHs中,AB-ZnAlCe-LDHs在800℃时的残炭率最低,质量损失最大,当AB添加量继续增加时,2AB-ZnAlCe-LDHs和3AB-ZnAlCe-LDHs的残炭率反而增大。这可能是因为过量的AB导致LDHs层板组装受阻,AB-ZnAlCe-LDHs结构被破坏。由此可知,当物质的量n(Zn2+)∶n(AB)=1∶1时,对氨基苯磺酸根离子的插层量最大,LDHs层状结构最规整。

表2 ZnAlCe-LDHs,AB和不同AB插层量的AB-ZnAlCe-LDHs的TG和DTG数据

2.5 AB插层和PAD包覆前后ZnAlCe-LDHs的FTIR分析

AB插层与PAD包覆前后ZnAlCe-LDHs的FTIR谱图如图5所示。

图5 AB插层与PAD包覆前后ZnAlCe-LDHs的FTIR谱图

由图5可以看出,ZnAlCe-LDHs,AB-ZnAlCe-LDHs和PDA@AB-ZnAlCe-LDHs的FTIR谱图在3 434 cm-1处均存在很宽的吸收峰。这是因为LDHs内部存在大量羟基,包括层板上羟基和层间结合水羟基。ZnAlCe-LDHs的FTIR谱图在1 355 cm-1处对应硝酸根吸收峰。AB-ZnAlCe-LDHs在1 503,1 603 cm-1处存在苯环结构中C=C的伸缩振动峰,1 626 cm-1处有氨基结构中N—H的弯曲振动峰,1 298 cm-1处有C—N的伸缩振动峰,在1 157 cm-1和1 030 cm-1处有S=O的对称和非对称伸缩振动峰,这些特征峰属于AB的特征峰。同时,在1 355 cm-1处原有的硝酸根的特征峰已几乎消失不见,说明对氨基苯磺酸根已代替硝酸根插入ZnAlCe-LDHs层间。能识别PDA的主要有苯环结构、羟基、氨基,而AB-ZnAlCe-LDHs中均已包含上述基团,无法区分PDA,但PDA@ABZnAlCe-LDHs苯环的C=C、氨基的N—H和C—N特征峰的峰面积均增加,说明PDA包覆到ABZnAlCe-LDHs上。

2.6 插层AB和PAD包覆前后ZnAlCe-LDHs的元素含量分析

插层AB和PAD包覆前后ZnAlCe-LDHs的元素含量见表3。

表3 AB插层和PAD包覆前后ZnAlCe-LDHs的元素含量 %

ZnAlCe-LDHs中不含有C和S元素。从表3可以看出,AB-ZnAlCe-LDHs中含有C和S元素,这是由于AB-ZnAlCe-LDHs中的C和S是由对氨基苯磺酸根提供的。由此可知,对氨基苯磺酸根成功插入到ZnAlCe-LDHs的层间。PDA@ABZnAlCe-LDHs中的C含量增加,而O,N,Al,Zn,Ce,S元素含量减少,是由于PDA中的C含量较高,PDA包覆后,致使PDA@AB-ZnAlCe-LDHs中的C含量增加,而其它元素含量相对减小。

2.7 ABS阻燃复合材料的力学性能分析

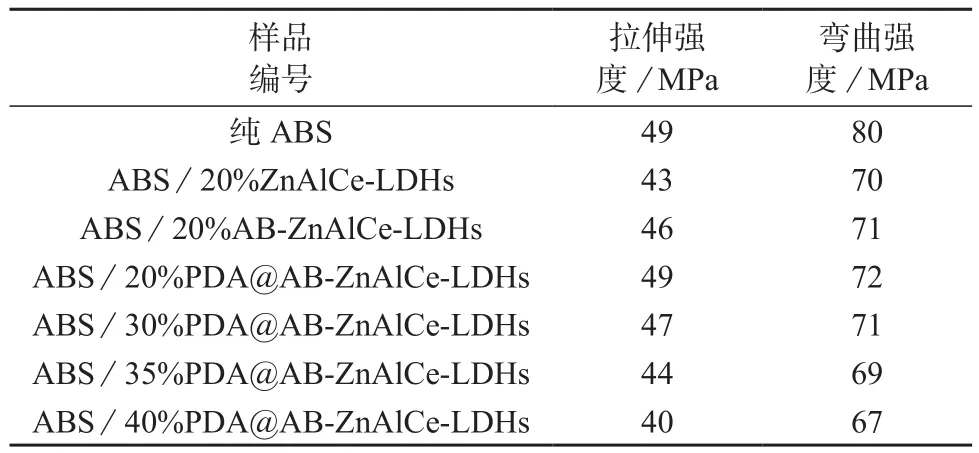

ABS阻燃复合材料的力学性能见表4。

表4 ABS阻燃复合材料的力学性能

从表4可以看出,添加质量分数20%的ZnAlCe-LDHs时,ABS/20%ZnAlCe-LDHs的 拉伸强度由纯ABS的49 MPa降低至43 MPa,弯曲强度由纯ABS的80 MPa降低至70 MPa。与ABS/20%ZnAlCe-LDHs相比,经过AB插层改性后,ABS/20%AB-ZnAlCe-LDHs的拉伸强度升至46 MPa,弯曲强度升至71 MPa,可能是因为部分对氨基苯磺酸根离子附着在ZnAlCe-LDHs表面,降低了ZnAlCe-LDHs表面的亲水性,一定程度上改善了ZnAlCe-LDHs在ABS中的相容性。经过PDA包覆后,ABS/20%PDA@AB-ZnAlCe-LDHs的拉伸强度达到49 MPa,弯曲强度达到72 MPa,相比于ABS/20%ZnAlCe-LDHs分别提高14%和2.9%。这是由于PDA包覆在ZnAlCe-LDHs表面后,ZnAlCe-LDHs表面羟基被包覆,表面极性降低,ZnAlCe-LDHs颗粒之间的团聚现象降低,在ABS中的分散性改善,力学性能得到提升。随着PDA@AB-ZnAlCe-LDHs添加量的增加,ABS/PDA@ABZnAlCe-LDHs的拉伸强度和弯曲强度均出现下降。这可能是因为PDA@AB-ZnAlCe-LDHs添加量过多引起团聚,导致力学性能降低。

2.8 ABS阻燃复合材料的TG分析

不同PDA@AB–ZnAlCe-LDHs添加量的ABS阻燃复合材料的TG和DTG曲线如图6所示,相应数据见表5。

图6 不同PDA@AB–ZnAlCe-LDHs添加量的ABS阻燃复合材料的TG和DTG曲线

从图6和表5可以看出,随着PDA@ABZnAlCe-LDHs添加量逐渐增加,ABS阻燃复合材料的初始分解温度逐渐下降,这是PDA@ABZnAlCe-LDHs在290℃释放层间结晶水和层板羟基脱水造成的失重,PDA@AB-ZnAlCe-LDHs添加量越大,初始失重越快。T50%和Tmax随着PDA@ABZnAlCe-LDHs添加量逐渐增加而增大,当PDA@AB-ZnAlCe-LDHs添加质量分数为40%时,ABS阻燃复合材料的残炭率达到23.6%。

表5 不同PDA@AB–ZnAlCe-LDHs添加量的ABS阻燃复合材料的TG和DTG数据

2.9 ABS阻燃复合材料的阻燃性能分析

不同PDA@AB–ZnAlCe-LDHs添加量的ABS阻燃复合材料的阻燃性能见表6,ABS/20%ZnAlCe-LDHs和 ABS/35%PDA@ABZnAlCe-LDHs阻燃复合材料燃烧残炭的SEM照片如图7所示。

表6 不同PDA@AB–ZnAlCe-LDHs添加量的ABS阻燃复合材料的阻燃性能

图 7 ABS/20%ZnAlCe-LDHs和 ABS/35%PDA@AB–ZnAlCe-LDHs阻燃复合材料燃烧残炭的SEM照片

从表6可以看出,随着PDA@AB–ZnAlCe-LDHs添加量的增加,ABS阻燃复合材料的LOI逐渐上升,当添加质量分数为40%时,阻燃复合材料的LOI达到25%,垂直燃烧等级到达到V–1级,但燃烧时产生微量黑烟。由图7可以看出,添加ZnAlCe-LDHs的阻燃复合材料残炭结构疏松多孔,大块团聚,不够致密,可能是因为ZnAlCe-LDHs熔融共混过程中发生了团聚,燃烧时无法充分发挥阻燃效果所致。相比之下,添加PDA@AB-ZnAlCe-LDHs的ABS阻燃复合材料燃烧时,ZnAlCe-LDHs分解产生金属氧化物,Ce3+催化基体材料成炭,对氨基苯磺酸根促进聚合物链脱氢成炭,苯环结构与聚合物一起燃烧形成的炭化物,构成炭层骨架,形成了致密多孔炭层,阻隔热量的传递和氧气等可燃的进入。LDHs和PDA分解产生的水蒸气和含氮惰性气体稀释空气中的氧气。综上可知,PDA@ABZnAlCe-LDHs的添加可以提高阻燃复合材料的阻燃性能。

3 结论

(1)当n(Zn2+)∶n(AB)=1∶1时,AB-ZnAlCe-LDHs的热失重残炭率最低,对氨基苯磺酸根离子插层量最大,LDHs层状结构最规整。

(2) PDA包覆和AB插层ZnAlCe-LDHs,降低了LDHs的表面极性,改善了其在ABS中的相容性,当添加PDA@AB-ZnAlCe-LDHs质量分数为20%时,ABS/PDA@AB-ZnAlCe-LDHs阻燃复合材料的力学性能得到改善,相比ABS/20%ZnAlCe-LDHs的拉伸强度和弯曲强度分别提高14%和2.9%。

(3)随着PDA@AB–ZnAlCe-LDHs添加量的增加,ABS阻燃复合材料的阻燃性能提高。当添加PDA@AB-ZnAlCe-LDHs质量分数为40%时,ABS阻燃复合材料的LOI达到25%,垂直燃烧等级达到V–1级,燃烧生成致密多孔炭层,但燃烧时产生微量黑烟。

(4) ZnAlCe-LDHs,AB和PDA之间有较好的协效阻燃作用,能促进形成稳定致密炭层,提高ABS阻燃复合材料阻燃效果,同时减少阻燃填料对阻燃复合材料力学性能的影响。